碳纤维汽车解决方案:寻常驾驶 不再寻常

By www.carbonfiber.com.cn

汽车行业真的要改变传统的设计理念,加速推进碳纤维“黑车身”的应用吗?Vicki P. McConnell通过本文介绍了一些为汽车开发的新型碳纤维增强塑料(CFRP)产品,并向复合材料供应商提出了疑问——这次变革之旅是否确将开启?

汽车行业真的要改变传统的设计理念,加速推进碳纤维“黑车身”的应用吗?Vicki P. McConnell通过本文介绍了一些为汽车开发的新型玻纤增强塑料(FRP)产品,并向复合材料供应商提出了疑问——这次变革之旅是否确将开启?

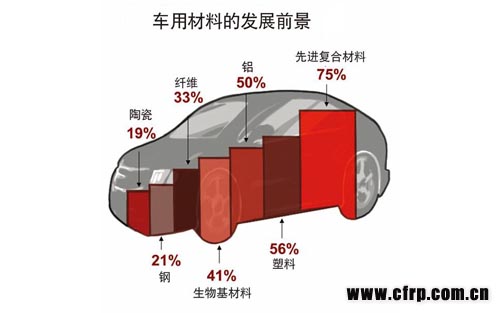

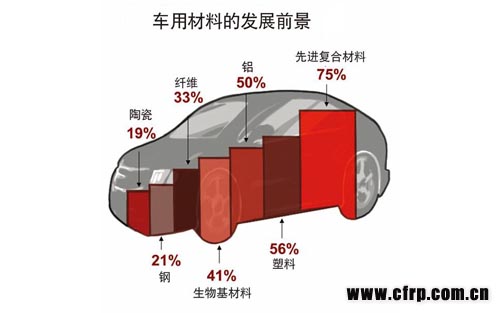

在当前环境下,新车销售因经济低迷而陷入低谷,车辆燃油效率在刺激车市方面起着关键的作用。目前,汽车油耗从很大程度上取决于金属及其他车用材料能否实现一些复杂的性能效益。其中最重要的自然是帮助企业达到美国最新出台的“公司平均燃油经济性”标准(corporate average fuel economy,简称CAFÉ)的目标,即到2025年轿车及轻卡的油耗需低于54.5mph。而要想实现这一点,车辆的设计与制造很可能要作出巨大的改变。纤维增强塑料(FRP)的一些供应商表示,复合材料在汽车上的应用将达到前所未有的水平,可以满足主机厂(OEM)当前的需求。

“要达到最新的CAFÉ标准,需要尽早开发出具有成本效益的先进材料、可替代动力系统以及其他新技术。”杜邦公司(美国特拉华州Wilmington市)全球汽车技术总监Dr David Glasscock表示,“我们认为,复合材料可以为汽车的很多应用领域提供轻量化解决方案。两个显而易见的作用包括:在短期内帮助缩小发动机尺寸;以及帮助汽车底盘、结构件及车身外饰件实现两位数的减重。”

杜邦公司在2010年推出了1700多个新产品,并将其17亿美元研发预算的22%投入到降低对化石燃料的依赖性,以及对创新化学品和新材料的开发中。

“在目前的环境中,减少对化石燃料的依赖需要我们重新考量汽车上每一个零部件和每个系统的功能。”Glasscock继续说道,“这是一个决定性的时刻,不仅仅针对材料,对整个汽车行业来说都是如此。这不只牵涉到某一种材料、某一种技术或供应链上的某一部分。我认为我们将会迎来大量的技术创新和发明创造,涉及多种材料。此外,也会诞生一些独特的业务团队,能在全球范围内展开合作。”

当然在过去3年多的时间里,企业之间紧密合作的消息不断见诸报端。汽车主机厂和纤维增强材料供应商之间宣布正式建立合资公司以及达成其他合作关系的企业和项目包括:宝马与西格里集团、戴姆勒与东丽公司、丰田与东邦特耐克丝株式会社、奥迪与福伊特公司(Voith GmbH)、赢创以及CAMIMSA项目的合作伙伴 ;此外,还有欧盟第七届科技框架计划(European Union's Seventh Framework Programme)下的HIVOCOMP合作项目。

杜邦汽车业务全球市场总监Patrick Ferronato表示,“今天,汽车发动机上的每一个零部件所接触的化学混合物或负荷均不相同,而且还处于较高的温度下,一种材料肯定无法解决所有的问题。”杜邦新推出的树脂材料专门用于生产可替代金属的复合材料,共包括五种牌号的Zytel PLUS聚氨酯(PA)及两种牌号的Zytel HTN 92聚酞酸酯(PPA)。所有这些产品均采用了杜邦独有的SHIELD技术,其中包括全新的聚合物基体及特殊添加剂,可以承受热油与氯化钙的侵蚀,以及高达230℃的发动机温度。

2010年的10月份,通用汽车在Zytel PLUS尼龙推向市场后的仅仅90天内就在其凯迪拉克车型上采用了该产品,用于35%玻纤增强的发动机罩中。目前,这款树脂还用于采用增强材料的废气循环系统中。杜邦公司进行的一项测试显示,Zytel PLUS尼龙树脂相对标准的热稳定型尼龙可以将某些发动机部件的寿命延长一倍。

Zytel HTN92系列 PPA树脂的性能相比非芳香族聚酰胺又提升了一大步。分别在230°C的温度下热老化1000小时后,HTN 92系列的强度是标准规格PPA树脂的两倍,比PPS树脂则高出20-25%。该产品可以用于排气消音器、油底壳(变速箱油底壳)、机油滤清器模块、气门摇臂盖及其他变速器部件等。杜邦Zytel HTN PPA树脂的另一个牌号是一种“电力友好型”聚合物,在各种温度下都能承受高电压,因此非常适用于混合动力车及纯电动车上。杜邦计划到2013年将Zytel HTN的产能提升至20000 t。

引擎盖下的SMC部件

纤维增强材料在汽车部件上的应用主要集中在车身面板和发动机舱内零部件上。在车身面板方面,主要为采用玻璃、矿物、纳米复合材料及其他填充物进行填充的片状模塑料(SMC)和团状模塑料(BMC),这些部件包括A级表面车门及侧面板、车窗包围饰条、车顶、引擎盖以及行李箱盖、翼子板与保险杠、扰流板、立柱护板以及其他盖板等。

“SMC满足了许多需求,如轻量化、绿色可持续发展、易于造型等,此外总成本还与金属相当。”树脂及聚合物供应商AOC公司(美国田纳西州Collierville市)的销售代表Jim Plaunt表示,“BMC的成型工艺(模压、注射及注射压缩成型)可以让生产率符合汽车行业的要求。”

AOC业务经理Mike Dettre指出,“除了新的CAFE标准,美国总统奥巴马随后又颁布了有史以来首个全国性政策,其主旨是提高中型及重型卡车的燃油效率并降低温室气体排放(将覆盖2014年到2018年的车型)。具体到2018年,重型卡车的油耗将降低20%,重型皮卡和厢式货车的油耗将降低15%,职业性车辆如运输卡车、客车及垃圾车将降低10%。”

他认为,“要想满足这些新法规的要求,毫无疑问需要大大降低未来车辆的车身重量。SMC/BMC较高的比强度,加上优秀的表面质量、尺寸稳定性、抗侵蚀能力以及配方的灵活性,可以满足最严苛的车型性能要求,也使这些材料成为合理的选择。”他指出,“有许多其他牌号的产品正准备推向市场,它们可以在许多不同种类的汽车部件上取得应用,比如覆盖板、结构件、发动机舱部件、燃料电池托架等。”

此外,Dettre与Plaunt都指出,采用碳纤维来增强SMC材料还需要与碳纤维制造商建立紧密的合作关系。

“碳纤维除了成本较高之外,”Dettre指出,“目前的丝束结构决定了这种材料通常是扁平稠密的短切毡形态,采用目前的压制设备很难浸润。此外,环氧基树脂和某些乙烯基酯树脂可以和碳纤维很好地粘接,但碳纤维与不饱和聚酯树脂之间若要成功地粘接,则还需更多的研究工作。”

AOC公司会继续与其客户、主机厂及国家实验室开展合作,解决碳纤维成本及SMC的可加工性问题,与此同时,还会进一步研发新的SMC配方,采用其他低密度、低烟阻燃、低硬度及更加绿色环保的增强剂。

Plaunt设想,“如果汽车设计及制造目前确实正在经历变革的话,那么这对于SMC来说,可能也是一个复兴的机会。”

BMC的发展

来自美国伊利诺伊州西芝加哥市(West Chicago)的Bulk Molding Compounds Inc(团状模塑料公司,简称BMCI)在BMC配方设计方面拥有30多年的经验。该公司预期“2012年,公司在所服务区域内进行的有关汽车材料的销售能取得7.5%的增长。”该预测来自BMCI公司全球市场副总裁Len Nunnery。“我根据一些新开发的热固性BMC材料配方作出了这个预测,这些新材料可以用于某些汽车部件上,用来替代金属或者热塑性工程塑料。虽然2012年的汽车产量预计将依然疲软,但是BMCI依然看好我们的材料在某些细分领域的增长机会,比如欧洲的OEM公司用我们的材料生产节门体,亚洲的汽车制造商用来生产前向照明零部件;我们的材料还用于生产北美自由贸易协议(NAFTA)规定的隔热及防撞击护板 ;也被南美市场用于热固性仪表板和前格栅零部件的生产。”

2012款奥迪A6车型中的两个LED前大灯,其底座及灯泡周围的组件完全采用了玻纤填充的BMC TD 156材料,重量达到4 lb(1.8 kg)。Nunnery估计,该车型在车灯部件上采用的BMC总量将达到50万lb(约合226.8 t)。他高兴地表示,“我们的BMC材料是按每辆车几公斤的数量级增长的。如果2012年全球需求及汽车产量上升,那么我们的销量就将成倍增长。”

BMCI公司的市场开发经理Jim Cederstrom表示,“我们在传统及新型动力系统方面看到以塑代钢的开发应用水平得到了巨大的提高。几年前,我们开发了零收缩的Dimension X BMC材料,用于替代电子节气门壳体的金属件。在此基础上我们又开发了BMC 584材料,其基本化学属性与Dimension X相近,但是润滑性更好,专门用于替代动力系中泵壳体的压铸金属件。BMC 665是一款聚酯基材料的牌号,用于玻纤填充汽缸盖罩、前正时链罩盖以及油底壳,是BMC 695乙烯基酯产品的低成本替代品。我们还发现,这款产品在新型动力系统的高温环境中的应用比热塑性工程塑料更具成本优势。”

汽车动力系还包括纯电动和混合动力系统,BMCI公司针对这些系统中的电气零部件和敏感电子元器件的低压包覆成型开发了几款新的高流动性BMC产品牌号。

“BMC材料具有优良的电绝缘特性,此外还具有轻量化及低成本优势,非常适用于生产电动汽车的电池零部件、电气及充电连接器以及密封型电子马达零部件。”Cederstrom解释道,“在汽车电动化过程中,控制器、传感器及电机数量的不断增加为BMC材料提供了更多的机会。”

BMCI公司还针对商用氢燃料电池中的导电双极板开发了940和955牌号。

“碳纤维是我们在未来聚合物配方研发中会考虑使用的一种材料。”Cederstrom表示,“不过,碳纤维在成本方面存在挑战,这点毋庸置疑。自从BMC材料被定位为金属和热塑性工程塑料低成本、高性能的替代品,那么要想保持那些有利于BMC材料应用的关键优势(比如,相对机加工金属部件来说部件成本的降低),意味着成本将依然是一个首要考虑的因素。尽管如此,减重也很快成为替代金属的关键推动因素,与降低成本相当。”

强度更高的车身面板

八、九年前,汽车行业针对电泳底漆粉末喷涂采用了增韧SMC材料,解决了汽车A级表面面板油漆破裂问题。2002年,位于美国密歇根州Troy市的大陆结构塑料公司(Continental Structural Plastics,简称CSP)将旗下Budd Plastics公司的增韧A级表面SMC(TCATM)进行了商标注册并申请了专利保护。CSP公司当年还加入了由通用汽车研究员Dr Hamid Kia发起的一个联盟。CSP公司大量采用了AOC公司的Atryl树脂来开发TCA产品,同时还为通用公司生产TCA零部件,比如引擎盖和行李箱后盖。

“TCA帮助我们提高了喷涂效果。”CSP公司研发及材料总经理Probir Guha指出。Guha从学校毕业后即加入了Budd公司,早在1977-78年便参与了碳纤维SMC原型产品项目的开发。“TCA复合材料对汽车A级表面部件来说是一款非常成功的产品,我们现在正在测试一款中密度产品(MDTCATM),其密度为1.4 g/cm3。相比较来说,冲压金属和铝的密度为1.3,标准SMC的密度为1.8。采用16 祄玻璃微球可以帮助我们达到目标密度。我们会继续努力挑战极限,并开发出新的可适用于所有天气情况的SMC产品,并能进一步帮助OEM在保证一定经济效益的情况下降低零部件重量。”

CSP公司在粘接技术的相关领域拥有多个有价值的专利。据Guha介绍,这些专利直接影响A级表面的粘接效果,还有利于部件的减重。该公司还采用热塑性塑料及长玻纤、直接配混长玻纤、玻璃毡以及BMC增韧剂来进行复合材料的成型,应用领域包括A级表面、发动机舱、车身底部及结构部件,比如卡车车厢衬盒。

“我们可以大范围推广碳纤维SMC的应用了吗?现在还不行。这种材料最大的挑战在于浸润性和流动性。CSP公司与OEM、供应商和一流院校开展了大量的合作项目,希望可以研发出适用于结构件和车身面板的低密度复合材料。”

位于美国俄亥俄州Dublin市的亚什兰高性能材料(Ashland Performance Materials)公司拥有全系列适用于热固性SMC的树脂产品,并提供增韧A级表面SMC产品。通过其AROTRAN聚酯,可以生产出采用了纳米粘土填充物及玻璃微球添加剂的密度低、质量小的SMC材料。该公司的Aropol PET基树脂可用于非A级表面结构件,比如加固板、横梁和格栅限位器——即那些需要高机械性能和抗冲击性能,且需要快速固化的部件。此外,亚什兰提供的Envirez大豆基生物树脂还可以经过填充用于生产A级及非A级表面汽车部件。

亚什兰技术服务经理Rob Seats表示,“汽车行业的发展趋势越来越支持复合材料的应用,这不仅体现在小众车型上,还包括了新车型。在这些车型上,轻量化的复合材料如SMC可以发挥材料应有的性能。2012年复合材料销量预计会攀升,混合动力车和电动汽车若出现增长,则更会推动市场需求的提升。OME对不久前推出的CAFE标准所作的反应会带来较为长期的影响,但是我们预计,在2013-2014年及随后推出的车型上,采用复合材料的部件会出现增长。”

关于在SMC中采用碳纤维材料,Seats同意本文其他人的看法 :“碳纤维的成本和环氧树脂的加工周期依然是一个巨大的挑战。不过,如果这两个障碍中至少有一个得到解决的话,机会还是存在的。”

热塑性工程塑料

用复合材料制造的发动机舱内部件、饰件以及一些非可视零部件得益于热塑性工程塑料中的长玻纤和短玻纤增强材料。玻璃纤维供应商PPG公司(美国宾夕法尼亚州Cheswick市)在接受《增强塑料》杂志采访时谈到了公司2012年对该市场的业绩增长预期。

“我们估计,未来五年汽车产量年均增长量会保持在5-6%。”PPG运输及消费市场(Transportation and Consumer Segments)全球总监Gerry Marino表示,“我们希望汽车轻量化和降低成本的发展趋势可以加快复合材料在汽车上的增长速度——即每年保持10-11%发展速度。”

PPG公司的TUFROV长玻纤热塑性塑料(LFT)和CHOPVANTAGE短切玻璃纤维毡多年前就已投入汽车市场。最新推出的TUFROV LFT牌号不仅性能高,还可用于不同的树脂,比如针对尼龙树脂的TUFROV 4510玻璃纤维和针对聚丙烯树脂应用的4575玻璃纤维。

“未来几个月里,我们还会针对PE推出TUFROV 4589牌号产品,以及用于PET/PBT热塑性聚酯的4585玻璃纤维。”Marino表示。

PPG用于PA树脂增强的CHOPVAN TAGE HP 3610玻璃纤维及用于PBT的HP 3786玻璃纤维在汽车零部件上得到了广泛的应用。为高温PPS及抗水解PBT开发的CHOPVANTAGE产品预计将于2012年初推向市场,性能会得到进一步的提升。

位于奥地利维也纳的北欧化工公司(Borealis AG)提供的长短玻纤热塑性工程塑料满足了欧洲OME客户对材料的要求,那就是轻量化、节能减排、可持续性及可回收性。宝马公司采用了北欧化工的NEPOL GD302HP产品,一款30%长玻纤增强PP,用于替代聚氨酯(PUR)和钢的混杂材料座椅支架,获得了35%的减重效果,并使系统成本降低了15-20%。在宝马的一款仪表板支架产品上,采用20%长玻纤增强的NEPOL GB215HP材料使部件重量及系统成本分别下降了23%和20%。菲亚特旗下蓝旗亚(Lancia)公司采用了北欧化工的XMOD GD301HP(32%短玻纤增强PP)产品生产的油门踏板支架,其部件的整体重量低于玻纤增强PA产品;此外,在空气过滤系统中的应用相对于30%玻纤增强的PA 66产品,在重量上降低了16%。

大众公司几款车型的进气模块上采用北欧化工的XMOD GB306SAF(35%短玻纤增强PP)替代了玻纤增强PA材料。通过外部生命周期分析显示,此举让二氧化碳排放量降低了60%。北欧化工因这款创新型PP聚合物在进气歧管上的应用而获得的系统及生产成本的降低和高达15%的减重效果,让其赢得了2010年弗若斯特沙利文(Frost & Sullivan)发动机塑料类(Under the Hood Plastics category)全球新产品奖(Global New Product Award)。

宝马X5及X6车型的翼子板采用了北欧化工的DAPLEN EF341AE(30%滑石粉增强PP)产品,相对于金属制件来说,重量减轻了50%。据外部生命周期分析显示,车辆二氧化碳排放因此降低了60%。北欧化工目前正在通过可再生的木材为PP树脂开发天然纤维填充物,计划用于可视及非可视内饰件以及发动机舱零部件上。

为了应对2012年全球汽车行业10%的预期增长,位于德国勒沃库森的朗盛公司也在积极开发玻纤增强及高模量热塑性材料。公司传讯经理Udo Erbstober透露,朗盛公司计划提高旗下Durethan PA 6/66及Pocan PBT+PET/PBT+PC树脂在中国及印度地区的产能。他还指出,集团在汽车市场的产品销量占集团总销量的15%。为了满足OEM对轻量化及发动机舱内耐高温的需求,Erbstober指出,朗盛发明了一种采用玻纤增强PA片材的复合材料/金属混杂材料注射成型技术。该技术已经用于奥迪某款车的前端模块上,相对于铝材,减轻了20%的重量。该技术还有望采用玻纤增强PA6材料,用于增压空气热管、燃油滤清器等零部件上,还可以用于尺寸较大的支架类部件上——后者可以采用较高比例的玻纤进行填充,并通过注塑成型。

通过其玻纤/Pocan热塑性工程塑料产品,朗盛在多功能牵引车的保险杠上成功采用PBT+PET替代了SMC,其他应用领域还包括卡车面板、翼子板、挡风板、A柱以及上下车踏板等。此外,经验证,朗盛的Pocan PBT+PC混合材料在用于制造沃尔沃工程车的免喷涂散热器格栅方面可以实现较高的生产效率。这些热塑性材料,以及塑料/金属混杂材料,也可以用于电动汽车的结构性电池托架上。此外,还能采用玻纤增强Durethan注塑成型电池盖和电子器件外壳产品。

沙伯基础创新塑料业务部多年来也一直同其客户一起探索汽车减重的解决方案。该公司表示,通过他们的材料,可以将一辆普通汽车的重量减轻24kg,将二氧化碳排放降低2.4g/km。按2.1亿辆汽车总量来计算的话,每年可以减少960万吨的二氧化碳排放量。

沙伯基础创新塑料在某些汽车零部件上取得的进展有望在新的车型平台上获得进一步相似的应用。公司提供的STAMAX长玻纤增强PP成功取代了钢材,用于长安汽车CX30车型的半结构性前端模块(FEM)以及路虎揽胜极光(Range Rover Evoque)的内饰件上。

在CX30车型上,前端模块重量减轻了40%,从而使整车重量减轻了4kg;此外,由于模块化的装备提高了生产效率,整体系统成本也因此得到了降低。前端模块将散热器、前照灯、锁桥及缓冲梁全面整合起来,将22个不同的金属部件缩减成一个注塑成型的复合材料部件。在揽胜极光车型上,STAMAX长玻纤聚丙烯被应用于仪表板和内门模块中,相比于其他材料,刚度更高、密度更低。此外,该材料还具有较高的流动性,这意味着只需较少的材料即可实现同样的硬度和强度。揽胜极光的车身总重为1600kg,是路虎有史以来最轻的车型。

大批量的CFRP生产

将碳纤维用于高产量的车型平台无论从产量、供应方式、产品形式、可加工性,还是定价方面来说都与概念车、低产量的超级跑车、新能源车以及F1赛车完全不同。碳纤维增强塑料(CFRP)已经在这些车型上获得了成熟的应用,以满足车型对减重、碰撞性能以及气动造型的诉求。无论如何,碳纤维在这些特殊车型上的应用已经证明,用碳纤维/环氧树脂制作的“黑车身”来大规模地替代传统的金属白车身是可行的。

“致力于降低碳纤维成本的技术依然在向前发展。”美国能源部所属的美国橡树岭国家实验室(ORNL)(位于田纳西州橡树岭市)的交通设施材料项目经理C. David Warren表示,“织物增强前驱体可能几个月内就可以推向市场,而低成本前驱体转化技术可能需要几年时间。非聚丙烯睛(PAN)基前驱体,如木质素纤维很可能需要3-5年时间。”

Warren在ORNL工作了20年,近14年来,他一直是CFRP研究小组的成员之一,并且协助组建了“橡树岭碳纤维复合材料联盟”(the Oak Ridge Carbon Fibre Composites Consortium)。该联盟于去年9月份召开成立大会。联盟的目标就是要开发新的碳纤维产品,将成本控制在5-7美元/lb(11-15.4美元/kg)的水平。

“新的制造商若具有大批量产品生产的远见,则会带动低成本碳纤维进入市场。而这种情况已经开始发生了。”他说道。

最近有关一些合资公司的报道证实了这一点:卓尔泰克公司成立了卓尔泰克汽车公司(Zoltek Automotive,位于美国密苏里州圣路易斯市),致力于利用大丝束碳纤维开发满足汽车客户需求的中间体;陶氏欧洲公司与碳纤维及丙烯腈系纤维供应商阿克萨(AKSA,位于土耳其伊斯兰布尔市)签署了谅解备忘录 ;西格里碳素纤维汽车有限责任公司(SGL Automotive Carbon Fibres,位于美国华盛顿Moses Lake)宣布成立。总部位于日本东京的帝人公司打破了碳纤维生产周期的瓶颈,采用其独有的一分钟模压成型工艺可以生产出与金属白车身组件尺寸相同的工件,并能在短短一分钟的时间里即生产出热塑性塑料/碳纤维中间材料。ORNL联盟成员中,负责木质素基前驱体研发的Plasan Carbon Composites公司(Plasan碳纤维复合材料公司,位于美国佛蒙特州Bennington市)开发了一种非热压罐生产工艺,可以让碳纤维增强环氧树脂零部件在十分钟内固化。另外一个联盟成员——Advanced Composites Group Ltd(先进复合材料集团,简称ACG,位于英国Heanor)在其DForm(可变形复合材料系统)预浸料的研发方面又取得了新的进展——预浸料交叉编织成快速层压形式,这样在维持长玻纤性能的同时还可以具有短切纤维模塑料可变形的特性。这款材料可以像SMC一样模压成型。汽车市场业务经理Steve Cope指出,ACG公司还研发了一款自动化生产系统,主要是将机器人用于高可变形预浸料,如DForm的物料处理中,从而降低复合材料结构件大批量生产的成本,提高生产效率和可重复性。

预浸料及部件生产商固瑞特公司(总部位于瑞士Wattwil,在英国怀特岛设有汽车复合材料工厂)去年5月份获得的一项3000万瑞士法郎后续供货合同采用了该公司享有专利的SPRINT CBS(car body sheet,车身板)技术。SPRINT CBS车身板最早于2007年获得应用,这种板材采用碳纤维增强,中间为合成夹芯层,外层可作为模内底漆涂层。该产品有低温烘烤型、轻质型及高温烘烤型(200℃)三种规格可供选择。该订单的需求方并没有公布,但很可能是阿斯顿·马丁。此外,这份合同将执行到2016年,而且供货量很有可能会在最初的基础上再增加40%。

“通过我们的树脂喷射传递专利技术(Resin Spray Transmission,简写为RST)制造的轻量化A级表面车身板使用干式碳纤维替代预浸料,而且不采用热压罐即可在几分钟内固化。”Quickstep Technologies Pty公司(西澳大利亚州North Coogee地区)美洲及欧洲市场首席运营官Dale Brosius表示,“我们相信,这项技术可以降低制造成本,而且很容易应用到汽车主车身结构复合材料的组装中。”

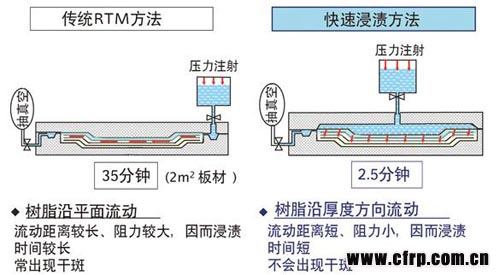

他指出“今天,碳纤维零部件制造的最大问题不是材料成本,而是将其转变成部件的成本。RST工艺仅要求树脂沿着厚度的方向流动,因此它是厚度范围为1.2-1.5mm的薄壁面板部件理想的成型工艺。此外,我们还将碳纤维/环氧树脂的固化周期降低到了几分钟之内。”

缩短RTM周期

东丽株式会社主要生产原丝、碳纤维、织物、预制体、基体树脂、CFRP中间材料以及复合材料部件。在其所有的业务中,东丽都强调产品生命周期管理。“其目的是通过降低产品在整个生命周期内对环境的影响来帮助实现一个可持续发展的低碳社会。”位于东京的东丽先进复合材料技术部总经理Nobuyuki Odagiri说道。他具体解释道,在碳纤维及复合材料产品的整个生命周期中,尤其当其用于汽车及卡车中实现轻量化时,因碳纤维制造所产生的温室气体(GHG)要远远小于推行节能型车辆所减少的温室气体。

为了在降低部件整体成本的同时,尽可能地减少温室气体的排放并提高生产力,东丽公司在2006年开发了短周期树脂传递模塑工艺(RTM)。在一项为期五年的政府资助项目中,东丽的科学家成功地将3D碳纤维预制体的自动铺设与快速固化的环氧树脂浸渍过程结合起来。用于概念验证的部件包括了车门内侧面板和前地板。

“最终获得的生产周期大约为10分钟,时间大大短于采用预浸料的方式,是传统RTM工艺的五分之一,这使其成为汽车部件生产的一项理想技术。”Odagiri总结道。

他还指出,这项短周期RTM技术会在东丽和戴姆勒的合资公司中得到进一步的改进,并将成为该公司CFRP零部件生产中的关键。

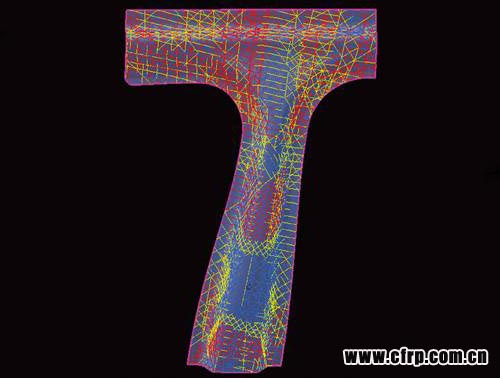

在软件框架里的设计为迎合汽车生产厂商的需求而进行的新型复合材料产品的开发说明了这样一个问题——协同工程(collaborative engineering)可以带来竞争优势。软件供应商VISTAGY Inc(美国马萨诸塞州Waltham)的开发人员认为,在设计周期的最初阶段,用于部件可生产性、性能及成本评估的预测设计工具可以帮助提高这种协作的效率。

“我们的FiberSIM软件可以帮助工程师和设计师在轻松随意的工作模式下交流创意,同时还可以采用熟悉的CAD/CAE工作环境。”VISTAGY公司业务开发副总裁Ed Bernardon表示,“只需要简单的手势示意和屏幕点击,你就可以根据需要,在上级或下级文档和流程中获取或重复使用某个复合材料部件完整主模型的相关数据。”

Bernardon和VISTAGY公司的创始合伙人Steve Luby可谓对汽车复合材料零部件的量化生产加工需求了如指掌,因为他们自己也曾作为研发人员长期为一些项目(如道奇公司)的快速成型及复合材料零部件和预制体的制造开发生产设备,而且在多年后创建了FiberSIM工程软件。

“FiberSIM可以根据零部件及迭层的几何结构以及采用的制造和加工条件,来预测某个铺层起皱或铺设方向发生变化的方式。”Bernardon解释道。“考虑到汽车复合部件中可能会用到各种材料,包括无卷曲织物(NCF),FiberSIM可以让工程师灵活地对用于不同材料结构的铺层设计的优劣之处进行快速评估。工程师还可以通过该软件针对具体某个部件的形状、铺层、材料及制造工艺来创建并分析材料的可成形性、剪切力、平面内屈曲性能、纤维取向及平面图样,从而达到某个部件的性能及包装要求。”

考虑到设计参数变化对复合材料铺层性能的敏感性,汽车设计师可能最会看重此类软件的操作便捷性。

“纤维铺设方向发生15°的改变就可能导致最终材料的性能降低75%,因为这些都是各向异性材料,与金属完全不同。”Bernardon说道。“针对这种情况,FiberSIM可以给工程师提供一种对关键设计属性——从部件形状到材料本身再到制造工艺的配合——进行评估的方式,这样他们就能够快速地为高性价比、大批量轻量化汽车设计出所需的复合材料零部件。”

汽车行业真的要改变传统的设计理念,加速推进碳纤维“黑车身”的应用吗?Vicki P. McConnell通过本文介绍了一些为汽车开发的新型碳纤维增强塑料(CFRP)产品,并向复合材料供应商提出了疑问——这次变革之旅是否确将开启?

汽车行业真的要改变传统的设计理念,加速推进碳纤维“黑车身”的应用吗?Vicki P. McConnell通过本文介绍了一些为汽车开发的新型玻纤增强塑料(FRP)产品,并向复合材料供应商提出了疑问——这次变革之旅是否确将开启?

在当前环境下,新车销售因经济低迷而陷入低谷,车辆燃油效率在刺激车市方面起着关键的作用。目前,汽车油耗从很大程度上取决于金属及其他车用材料能否实现一些复杂的性能效益。其中最重要的自然是帮助企业达到美国最新出台的“公司平均燃油经济性”标准(corporate average fuel economy,简称CAFÉ)的目标,即到2025年轿车及轻卡的油耗需低于54.5mph。而要想实现这一点,车辆的设计与制造很可能要作出巨大的改变。纤维增强塑料(FRP)的一些供应商表示,复合材料在汽车上的应用将达到前所未有的水平,可以满足主机厂(OEM)当前的需求。

“要达到最新的CAFÉ标准,需要尽早开发出具有成本效益的先进材料、可替代动力系统以及其他新技术。”杜邦公司(美国特拉华州Wilmington市)全球汽车技术总监Dr David Glasscock表示,“我们认为,复合材料可以为汽车的很多应用领域提供轻量化解决方案。两个显而易见的作用包括:在短期内帮助缩小发动机尺寸;以及帮助汽车底盘、结构件及车身外饰件实现两位数的减重。”

杜邦公司在2010年推出了1700多个新产品,并将其17亿美元研发预算的22%投入到降低对化石燃料的依赖性,以及对创新化学品和新材料的开发中。

“在目前的环境中,减少对化石燃料的依赖需要我们重新考量汽车上每一个零部件和每个系统的功能。”Glasscock继续说道,“这是一个决定性的时刻,不仅仅针对材料,对整个汽车行业来说都是如此。这不只牵涉到某一种材料、某一种技术或供应链上的某一部分。我认为我们将会迎来大量的技术创新和发明创造,涉及多种材料。此外,也会诞生一些独特的业务团队,能在全球范围内展开合作。”

当然在过去3年多的时间里,企业之间紧密合作的消息不断见诸报端。汽车主机厂和纤维增强材料供应商之间宣布正式建立合资公司以及达成其他合作关系的企业和项目包括:宝马与西格里集团、戴姆勒与东丽公司、丰田与东邦特耐克丝株式会社、奥迪与福伊特公司(Voith GmbH)、赢创以及CAMIMSA项目的合作伙伴 ;此外,还有欧盟第七届科技框架计划(European Union's Seventh Framework Programme)下的HIVOCOMP合作项目。

杜邦汽车业务全球市场总监Patrick Ferronato表示,“今天,汽车发动机上的每一个零部件所接触的化学混合物或负荷均不相同,而且还处于较高的温度下,一种材料肯定无法解决所有的问题。”杜邦新推出的树脂材料专门用于生产可替代金属的复合材料,共包括五种牌号的Zytel PLUS聚氨酯(PA)及两种牌号的Zytel HTN 92聚酞酸酯(PPA)。所有这些产品均采用了杜邦独有的SHIELD技术,其中包括全新的聚合物基体及特殊添加剂,可以承受热油与氯化钙的侵蚀,以及高达230℃的发动机温度。

2010年的10月份,通用汽车在Zytel PLUS尼龙推向市场后的仅仅90天内就在其凯迪拉克车型上采用了该产品,用于35%玻纤增强的发动机罩中。目前,这款树脂还用于采用增强材料的废气循环系统中。杜邦公司进行的一项测试显示,Zytel PLUS尼龙树脂相对标准的热稳定型尼龙可以将某些发动机部件的寿命延长一倍。

Zytel HTN92系列 PPA树脂的性能相比非芳香族聚酰胺又提升了一大步。分别在230°C的温度下热老化1000小时后,HTN 92系列的强度是标准规格PPA树脂的两倍,比PPS树脂则高出20-25%。该产品可以用于排气消音器、油底壳(变速箱油底壳)、机油滤清器模块、气门摇臂盖及其他变速器部件等。杜邦Zytel HTN PPA树脂的另一个牌号是一种“电力友好型”聚合物,在各种温度下都能承受高电压,因此非常适用于混合动力车及纯电动车上。杜邦计划到2013年将Zytel HTN的产能提升至20000 t。

引擎盖下的SMC部件

纤维增强材料在汽车部件上的应用主要集中在车身面板和发动机舱内零部件上。在车身面板方面,主要为采用玻璃、矿物、纳米复合材料及其他填充物进行填充的片状模塑料(SMC)和团状模塑料(BMC),这些部件包括A级表面车门及侧面板、车窗包围饰条、车顶、引擎盖以及行李箱盖、翼子板与保险杠、扰流板、立柱护板以及其他盖板等。

“SMC满足了许多需求,如轻量化、绿色可持续发展、易于造型等,此外总成本还与金属相当。”树脂及聚合物供应商AOC公司(美国田纳西州Collierville市)的销售代表Jim Plaunt表示,“BMC的成型工艺(模压、注射及注射压缩成型)可以让生产率符合汽车行业的要求。”

AOC业务经理Mike Dettre指出,“除了新的CAFE标准,美国总统奥巴马随后又颁布了有史以来首个全国性政策,其主旨是提高中型及重型卡车的燃油效率并降低温室气体排放(将覆盖2014年到2018年的车型)。具体到2018年,重型卡车的油耗将降低20%,重型皮卡和厢式货车的油耗将降低15%,职业性车辆如运输卡车、客车及垃圾车将降低10%。”

他认为,“要想满足这些新法规的要求,毫无疑问需要大大降低未来车辆的车身重量。SMC/BMC较高的比强度,加上优秀的表面质量、尺寸稳定性、抗侵蚀能力以及配方的灵活性,可以满足最严苛的车型性能要求,也使这些材料成为合理的选择。”他指出,“有许多其他牌号的产品正准备推向市场,它们可以在许多不同种类的汽车部件上取得应用,比如覆盖板、结构件、发动机舱部件、燃料电池托架等。”

此外,Dettre与Plaunt都指出,采用碳纤维来增强SMC材料还需要与碳纤维制造商建立紧密的合作关系。

“碳纤维除了成本较高之外,”Dettre指出,“目前的丝束结构决定了这种材料通常是扁平稠密的短切毡形态,采用目前的压制设备很难浸润。此外,环氧基树脂和某些乙烯基酯树脂可以和碳纤维很好地粘接,但碳纤维与不饱和聚酯树脂之间若要成功地粘接,则还需更多的研究工作。”

AOC公司会继续与其客户、主机厂及国家实验室开展合作,解决碳纤维成本及SMC的可加工性问题,与此同时,还会进一步研发新的SMC配方,采用其他低密度、低烟阻燃、低硬度及更加绿色环保的增强剂。

Plaunt设想,“如果汽车设计及制造目前确实正在经历变革的话,那么这对于SMC来说,可能也是一个复兴的机会。”

BMC的发展

来自美国伊利诺伊州西芝加哥市(West Chicago)的Bulk Molding Compounds Inc(团状模塑料公司,简称BMCI)在BMC配方设计方面拥有30多年的经验。该公司预期“2012年,公司在所服务区域内进行的有关汽车材料的销售能取得7.5%的增长。”该预测来自BMCI公司全球市场副总裁Len Nunnery。“我根据一些新开发的热固性BMC材料配方作出了这个预测,这些新材料可以用于某些汽车部件上,用来替代金属或者热塑性工程塑料。虽然2012年的汽车产量预计将依然疲软,但是BMCI依然看好我们的材料在某些细分领域的增长机会,比如欧洲的OEM公司用我们的材料生产节门体,亚洲的汽车制造商用来生产前向照明零部件;我们的材料还用于生产北美自由贸易协议(NAFTA)规定的隔热及防撞击护板 ;也被南美市场用于热固性仪表板和前格栅零部件的生产。”

2012款奥迪A6车型中的两个LED前大灯,其底座及灯泡周围的组件完全采用了玻纤填充的BMC TD 156材料,重量达到4 lb(1.8 kg)。Nunnery估计,该车型在车灯部件上采用的BMC总量将达到50万lb(约合226.8 t)。他高兴地表示,“我们的BMC材料是按每辆车几公斤的数量级增长的。如果2012年全球需求及汽车产量上升,那么我们的销量就将成倍增长。”

BMCI公司的市场开发经理Jim Cederstrom表示,“我们在传统及新型动力系统方面看到以塑代钢的开发应用水平得到了巨大的提高。几年前,我们开发了零收缩的Dimension X BMC材料,用于替代电子节气门壳体的金属件。在此基础上我们又开发了BMC 584材料,其基本化学属性与Dimension X相近,但是润滑性更好,专门用于替代动力系中泵壳体的压铸金属件。BMC 665是一款聚酯基材料的牌号,用于玻纤填充汽缸盖罩、前正时链罩盖以及油底壳,是BMC 695乙烯基酯产品的低成本替代品。我们还发现,这款产品在新型动力系统的高温环境中的应用比热塑性工程塑料更具成本优势。”

汽车动力系还包括纯电动和混合动力系统,BMCI公司针对这些系统中的电气零部件和敏感电子元器件的低压包覆成型开发了几款新的高流动性BMC产品牌号。

“BMC材料具有优良的电绝缘特性,此外还具有轻量化及低成本优势,非常适用于生产电动汽车的电池零部件、电气及充电连接器以及密封型电子马达零部件。”Cederstrom解释道,“在汽车电动化过程中,控制器、传感器及电机数量的不断增加为BMC材料提供了更多的机会。”

BMCI公司还针对商用氢燃料电池中的导电双极板开发了940和955牌号。

“碳纤维是我们在未来聚合物配方研发中会考虑使用的一种材料。”Cederstrom表示,“不过,碳纤维在成本方面存在挑战,这点毋庸置疑。自从BMC材料被定位为金属和热塑性工程塑料低成本、高性能的替代品,那么要想保持那些有利于BMC材料应用的关键优势(比如,相对机加工金属部件来说部件成本的降低),意味着成本将依然是一个首要考虑的因素。尽管如此,减重也很快成为替代金属的关键推动因素,与降低成本相当。”

强度更高的车身面板

八、九年前,汽车行业针对电泳底漆粉末喷涂采用了增韧SMC材料,解决了汽车A级表面面板油漆破裂问题。2002年,位于美国密歇根州Troy市的大陆结构塑料公司(Continental Structural Plastics,简称CSP)将旗下Budd Plastics公司的增韧A级表面SMC(TCATM)进行了商标注册并申请了专利保护。CSP公司当年还加入了由通用汽车研究员Dr Hamid Kia发起的一个联盟。CSP公司大量采用了AOC公司的Atryl树脂来开发TCA产品,同时还为通用公司生产TCA零部件,比如引擎盖和行李箱后盖。

“TCA帮助我们提高了喷涂效果。”CSP公司研发及材料总经理Probir Guha指出。Guha从学校毕业后即加入了Budd公司,早在1977-78年便参与了碳纤维SMC原型产品项目的开发。“TCA复合材料对汽车A级表面部件来说是一款非常成功的产品,我们现在正在测试一款中密度产品(MDTCATM),其密度为1.4 g/cm3。相比较来说,冲压金属和铝的密度为1.3,标准SMC的密度为1.8。采用16 祄玻璃微球可以帮助我们达到目标密度。我们会继续努力挑战极限,并开发出新的可适用于所有天气情况的SMC产品,并能进一步帮助OEM在保证一定经济效益的情况下降低零部件重量。”

CSP公司在粘接技术的相关领域拥有多个有价值的专利。据Guha介绍,这些专利直接影响A级表面的粘接效果,还有利于部件的减重。该公司还采用热塑性塑料及长玻纤、直接配混长玻纤、玻璃毡以及BMC增韧剂来进行复合材料的成型,应用领域包括A级表面、发动机舱、车身底部及结构部件,比如卡车车厢衬盒。

“我们可以大范围推广碳纤维SMC的应用了吗?现在还不行。这种材料最大的挑战在于浸润性和流动性。CSP公司与OEM、供应商和一流院校开展了大量的合作项目,希望可以研发出适用于结构件和车身面板的低密度复合材料。”

位于美国俄亥俄州Dublin市的亚什兰高性能材料(Ashland Performance Materials)公司拥有全系列适用于热固性SMC的树脂产品,并提供增韧A级表面SMC产品。通过其AROTRAN聚酯,可以生产出采用了纳米粘土填充物及玻璃微球添加剂的密度低、质量小的SMC材料。该公司的Aropol PET基树脂可用于非A级表面结构件,比如加固板、横梁和格栅限位器——即那些需要高机械性能和抗冲击性能,且需要快速固化的部件。此外,亚什兰提供的Envirez大豆基生物树脂还可以经过填充用于生产A级及非A级表面汽车部件。

亚什兰技术服务经理Rob Seats表示,“汽车行业的发展趋势越来越支持复合材料的应用,这不仅体现在小众车型上,还包括了新车型。在这些车型上,轻量化的复合材料如SMC可以发挥材料应有的性能。2012年复合材料销量预计会攀升,混合动力车和电动汽车若出现增长,则更会推动市场需求的提升。OME对不久前推出的CAFE标准所作的反应会带来较为长期的影响,但是我们预计,在2013-2014年及随后推出的车型上,采用复合材料的部件会出现增长。”

关于在SMC中采用碳纤维材料,Seats同意本文其他人的看法 :“碳纤维的成本和环氧树脂的加工周期依然是一个巨大的挑战。不过,如果这两个障碍中至少有一个得到解决的话,机会还是存在的。”

热塑性工程塑料

用复合材料制造的发动机舱内部件、饰件以及一些非可视零部件得益于热塑性工程塑料中的长玻纤和短玻纤增强材料。玻璃纤维供应商PPG公司(美国宾夕法尼亚州Cheswick市)在接受《增强塑料》杂志采访时谈到了公司2012年对该市场的业绩增长预期。

“我们估计,未来五年汽车产量年均增长量会保持在5-6%。”PPG运输及消费市场(Transportation and Consumer Segments)全球总监Gerry Marino表示,“我们希望汽车轻量化和降低成本的发展趋势可以加快复合材料在汽车上的增长速度——即每年保持10-11%发展速度。”

PPG公司的TUFROV长玻纤热塑性塑料(LFT)和CHOPVANTAGE短切玻璃纤维毡多年前就已投入汽车市场。最新推出的TUFROV LFT牌号不仅性能高,还可用于不同的树脂,比如针对尼龙树脂的TUFROV 4510玻璃纤维和针对聚丙烯树脂应用的4575玻璃纤维。

“未来几个月里,我们还会针对PE推出TUFROV 4589牌号产品,以及用于PET/PBT热塑性聚酯的4585玻璃纤维。”Marino表示。

PPG用于PA树脂增强的CHOPVAN TAGE HP 3610玻璃纤维及用于PBT的HP 3786玻璃纤维在汽车零部件上得到了广泛的应用。为高温PPS及抗水解PBT开发的CHOPVANTAGE产品预计将于2012年初推向市场,性能会得到进一步的提升。

位于奥地利维也纳的北欧化工公司(Borealis AG)提供的长短玻纤热塑性工程塑料满足了欧洲OME客户对材料的要求,那就是轻量化、节能减排、可持续性及可回收性。宝马公司采用了北欧化工的NEPOL GD302HP产品,一款30%长玻纤增强PP,用于替代聚氨酯(PUR)和钢的混杂材料座椅支架,获得了35%的减重效果,并使系统成本降低了15-20%。在宝马的一款仪表板支架产品上,采用20%长玻纤增强的NEPOL GB215HP材料使部件重量及系统成本分别下降了23%和20%。菲亚特旗下蓝旗亚(Lancia)公司采用了北欧化工的XMOD GD301HP(32%短玻纤增强PP)产品生产的油门踏板支架,其部件的整体重量低于玻纤增强PA产品;此外,在空气过滤系统中的应用相对于30%玻纤增强的PA 66产品,在重量上降低了16%。

大众公司几款车型的进气模块上采用北欧化工的XMOD GB306SAF(35%短玻纤增强PP)替代了玻纤增强PA材料。通过外部生命周期分析显示,此举让二氧化碳排放量降低了60%。北欧化工因这款创新型PP聚合物在进气歧管上的应用而获得的系统及生产成本的降低和高达15%的减重效果,让其赢得了2010年弗若斯特沙利文(Frost & Sullivan)发动机塑料类(Under the Hood Plastics category)全球新产品奖(Global New Product Award)。

宝马X5及X6车型的翼子板采用了北欧化工的DAPLEN EF341AE(30%滑石粉增强PP)产品,相对于金属制件来说,重量减轻了50%。据外部生命周期分析显示,车辆二氧化碳排放因此降低了60%。北欧化工目前正在通过可再生的木材为PP树脂开发天然纤维填充物,计划用于可视及非可视内饰件以及发动机舱零部件上。

为了应对2012年全球汽车行业10%的预期增长,位于德国勒沃库森的朗盛公司也在积极开发玻纤增强及高模量热塑性材料。公司传讯经理Udo Erbstober透露,朗盛公司计划提高旗下Durethan PA 6/66及Pocan PBT+PET/PBT+PC树脂在中国及印度地区的产能。他还指出,集团在汽车市场的产品销量占集团总销量的15%。为了满足OEM对轻量化及发动机舱内耐高温的需求,Erbstober指出,朗盛发明了一种采用玻纤增强PA片材的复合材料/金属混杂材料注射成型技术。该技术已经用于奥迪某款车的前端模块上,相对于铝材,减轻了20%的重量。该技术还有望采用玻纤增强PA6材料,用于增压空气热管、燃油滤清器等零部件上,还可以用于尺寸较大的支架类部件上——后者可以采用较高比例的玻纤进行填充,并通过注塑成型。

通过其玻纤/Pocan热塑性工程塑料产品,朗盛在多功能牵引车的保险杠上成功采用PBT+PET替代了SMC,其他应用领域还包括卡车面板、翼子板、挡风板、A柱以及上下车踏板等。此外,经验证,朗盛的Pocan PBT+PC混合材料在用于制造沃尔沃工程车的免喷涂散热器格栅方面可以实现较高的生产效率。这些热塑性材料,以及塑料/金属混杂材料,也可以用于电动汽车的结构性电池托架上。此外,还能采用玻纤增强Durethan注塑成型电池盖和电子器件外壳产品。

沙伯基础创新塑料业务部多年来也一直同其客户一起探索汽车减重的解决方案。该公司表示,通过他们的材料,可以将一辆普通汽车的重量减轻24kg,将二氧化碳排放降低2.4g/km。按2.1亿辆汽车总量来计算的话,每年可以减少960万吨的二氧化碳排放量。

沙伯基础创新塑料在某些汽车零部件上取得的进展有望在新的车型平台上获得进一步相似的应用。公司提供的STAMAX长玻纤增强PP成功取代了钢材,用于长安汽车CX30车型的半结构性前端模块(FEM)以及路虎揽胜极光(Range Rover Evoque)的内饰件上。

在CX30车型上,前端模块重量减轻了40%,从而使整车重量减轻了4kg;此外,由于模块化的装备提高了生产效率,整体系统成本也因此得到了降低。前端模块将散热器、前照灯、锁桥及缓冲梁全面整合起来,将22个不同的金属部件缩减成一个注塑成型的复合材料部件。在揽胜极光车型上,STAMAX长玻纤聚丙烯被应用于仪表板和内门模块中,相比于其他材料,刚度更高、密度更低。此外,该材料还具有较高的流动性,这意味着只需较少的材料即可实现同样的硬度和强度。揽胜极光的车身总重为1600kg,是路虎有史以来最轻的车型。

大批量的CFRP生产

将碳纤维用于高产量的车型平台无论从产量、供应方式、产品形式、可加工性,还是定价方面来说都与概念车、低产量的超级跑车、新能源车以及F1赛车完全不同。碳纤维增强塑料(CFRP)已经在这些车型上获得了成熟的应用,以满足车型对减重、碰撞性能以及气动造型的诉求。无论如何,碳纤维在这些特殊车型上的应用已经证明,用碳纤维/环氧树脂制作的“黑车身”来大规模地替代传统的金属白车身是可行的。

“致力于降低碳纤维成本的技术依然在向前发展。”美国能源部所属的美国橡树岭国家实验室(ORNL)(位于田纳西州橡树岭市)的交通设施材料项目经理C. David Warren表示,“织物增强前驱体可能几个月内就可以推向市场,而低成本前驱体转化技术可能需要几年时间。非聚丙烯睛(PAN)基前驱体,如木质素纤维很可能需要3-5年时间。”

Warren在ORNL工作了20年,近14年来,他一直是CFRP研究小组的成员之一,并且协助组建了“橡树岭碳纤维复合材料联盟”(the Oak Ridge Carbon Fibre Composites Consortium)。该联盟于去年9月份召开成立大会。联盟的目标就是要开发新的碳纤维产品,将成本控制在5-7美元/lb(11-15.4美元/kg)的水平。

“新的制造商若具有大批量产品生产的远见,则会带动低成本碳纤维进入市场。而这种情况已经开始发生了。”他说道。

最近有关一些合资公司的报道证实了这一点:卓尔泰克公司成立了卓尔泰克汽车公司(Zoltek Automotive,位于美国密苏里州圣路易斯市),致力于利用大丝束碳纤维开发满足汽车客户需求的中间体;陶氏欧洲公司与碳纤维及丙烯腈系纤维供应商阿克萨(AKSA,位于土耳其伊斯兰布尔市)签署了谅解备忘录 ;西格里碳素纤维汽车有限责任公司(SGL Automotive Carbon Fibres,位于美国华盛顿Moses Lake)宣布成立。总部位于日本东京的帝人公司打破了碳纤维生产周期的瓶颈,采用其独有的一分钟模压成型工艺可以生产出与金属白车身组件尺寸相同的工件,并能在短短一分钟的时间里即生产出热塑性塑料/碳纤维中间材料。ORNL联盟成员中,负责木质素基前驱体研发的Plasan Carbon Composites公司(Plasan碳纤维复合材料公司,位于美国佛蒙特州Bennington市)开发了一种非热压罐生产工艺,可以让碳纤维增强环氧树脂零部件在十分钟内固化。另外一个联盟成员——Advanced Composites Group Ltd(先进复合材料集团,简称ACG,位于英国Heanor)在其DForm(可变形复合材料系统)预浸料的研发方面又取得了新的进展——预浸料交叉编织成快速层压形式,这样在维持长玻纤性能的同时还可以具有短切纤维模塑料可变形的特性。这款材料可以像SMC一样模压成型。汽车市场业务经理Steve Cope指出,ACG公司还研发了一款自动化生产系统,主要是将机器人用于高可变形预浸料,如DForm的物料处理中,从而降低复合材料结构件大批量生产的成本,提高生产效率和可重复性。

预浸料及部件生产商固瑞特公司(总部位于瑞士Wattwil,在英国怀特岛设有汽车复合材料工厂)去年5月份获得的一项3000万瑞士法郎后续供货合同采用了该公司享有专利的SPRINT CBS(car body sheet,车身板)技术。SPRINT CBS车身板最早于2007年获得应用,这种板材采用碳纤维增强,中间为合成夹芯层,外层可作为模内底漆涂层。该产品有低温烘烤型、轻质型及高温烘烤型(200℃)三种规格可供选择。该订单的需求方并没有公布,但很可能是阿斯顿·马丁。此外,这份合同将执行到2016年,而且供货量很有可能会在最初的基础上再增加40%。

“通过我们的树脂喷射传递专利技术(Resin Spray Transmission,简写为RST)制造的轻量化A级表面车身板使用干式碳纤维替代预浸料,而且不采用热压罐即可在几分钟内固化。”Quickstep Technologies Pty公司(西澳大利亚州North Coogee地区)美洲及欧洲市场首席运营官Dale Brosius表示,“我们相信,这项技术可以降低制造成本,而且很容易应用到汽车主车身结构复合材料的组装中。”

他指出“今天,碳纤维零部件制造的最大问题不是材料成本,而是将其转变成部件的成本。RST工艺仅要求树脂沿着厚度的方向流动,因此它是厚度范围为1.2-1.5mm的薄壁面板部件理想的成型工艺。此外,我们还将碳纤维/环氧树脂的固化周期降低到了几分钟之内。”

缩短RTM周期

东丽株式会社主要生产原丝、碳纤维、织物、预制体、基体树脂、CFRP中间材料以及复合材料部件。在其所有的业务中,东丽都强调产品生命周期管理。“其目的是通过降低产品在整个生命周期内对环境的影响来帮助实现一个可持续发展的低碳社会。”位于东京的东丽先进复合材料技术部总经理Nobuyuki Odagiri说道。他具体解释道,在碳纤维及复合材料产品的整个生命周期中,尤其当其用于汽车及卡车中实现轻量化时,因碳纤维制造所产生的温室气体(GHG)要远远小于推行节能型车辆所减少的温室气体。

为了在降低部件整体成本的同时,尽可能地减少温室气体的排放并提高生产力,东丽公司在2006年开发了短周期树脂传递模塑工艺(RTM)。在一项为期五年的政府资助项目中,东丽的科学家成功地将3D碳纤维预制体的自动铺设与快速固化的环氧树脂浸渍过程结合起来。用于概念验证的部件包括了车门内侧面板和前地板。

“最终获得的生产周期大约为10分钟,时间大大短于采用预浸料的方式,是传统RTM工艺的五分之一,这使其成为汽车部件生产的一项理想技术。”Odagiri总结道。

他还指出,这项短周期RTM技术会在东丽和戴姆勒的合资公司中得到进一步的改进,并将成为该公司CFRP零部件生产中的关键。

在软件框架里的设计为迎合汽车生产厂商的需求而进行的新型复合材料产品的开发说明了这样一个问题——协同工程(collaborative engineering)可以带来竞争优势。软件供应商VISTAGY Inc(美国马萨诸塞州Waltham)的开发人员认为,在设计周期的最初阶段,用于部件可生产性、性能及成本评估的预测设计工具可以帮助提高这种协作的效率。

“我们的FiberSIM软件可以帮助工程师和设计师在轻松随意的工作模式下交流创意,同时还可以采用熟悉的CAD/CAE工作环境。”VISTAGY公司业务开发副总裁Ed Bernardon表示,“只需要简单的手势示意和屏幕点击,你就可以根据需要,在上级或下级文档和流程中获取或重复使用某个复合材料部件完整主模型的相关数据。”

Bernardon和VISTAGY公司的创始合伙人Steve Luby可谓对汽车复合材料零部件的量化生产加工需求了如指掌,因为他们自己也曾作为研发人员长期为一些项目(如道奇公司)的快速成型及复合材料零部件和预制体的制造开发生产设备,而且在多年后创建了FiberSIM工程软件。

“FiberSIM可以根据零部件及迭层的几何结构以及采用的制造和加工条件,来预测某个铺层起皱或铺设方向发生变化的方式。”Bernardon解释道。“考虑到汽车复合部件中可能会用到各种材料,包括无卷曲织物(NCF),FiberSIM可以让工程师灵活地对用于不同材料结构的铺层设计的优劣之处进行快速评估。工程师还可以通过该软件针对具体某个部件的形状、铺层、材料及制造工艺来创建并分析材料的可成形性、剪切力、平面内屈曲性能、纤维取向及平面图样,从而达到某个部件的性能及包装要求。”

考虑到设计参数变化对复合材料铺层性能的敏感性,汽车设计师可能最会看重此类软件的操作便捷性。

“纤维铺设方向发生15°的改变就可能导致最终材料的性能降低75%,因为这些都是各向异性材料,与金属完全不同。”Bernardon说道。“针对这种情况,FiberSIM可以给工程师提供一种对关键设计属性——从部件形状到材料本身再到制造工艺的配合——进行评估的方式,这样他们就能够快速地为高性价比、大批量轻量化汽车设计出所需的复合材料零部件。”