碳纤维:电动车新材料解决方案

By www.carbonfiber.com.cn

提到碳纤维和车,大部分人首先想到的可能会是F1赛车。碳纤维是一种超轻量高强度的优异材料,也是昂贵的代名词。在宝马i3之前,从未有过一家汽车厂商在大批量生产汽车上使用碳纤维材料,更遑论全碳纤维制作的车身。随着架构和车身组成的发展,i3上已经没有任何细小零件,宝马的管理层因此称i3为“变革者”。那么i3的车身结构上到底隐藏着什么秘密呢?

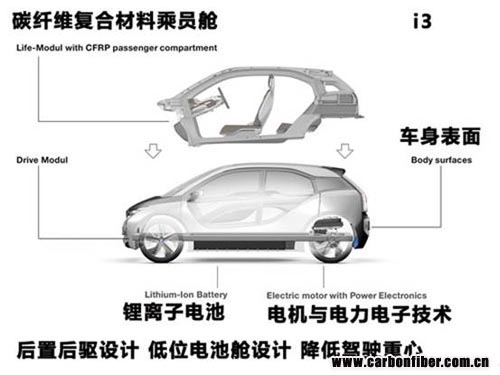

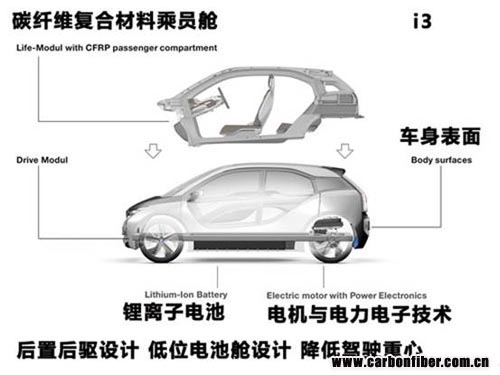

在大部分车的车身和框架都是采用整体结构的时候,宝马在i3上提出了模块概念。构成i3的两个模块被称之为乘员模块和行走模块。行走模块采用全铝制底盘,构建出稳健的基础,并在结构内集成有电池、动力系统、结构功能模块和基础碰撞模块。乘员模块则主要由一个高强度且极轻的CFRP材料(碳纤维强化塑料)制成的客舱构成。

这些由重量轻强度大的材料——铝和碳纤维——制成的模块主要是为了降低i3的重量并提高他的能量效率。不过对于一般的车来说,大量的使用铝已经够少见了,更不要说碳纤维。

相比1525千克的328i Coupe和1455千克的128i Coupe,i3的整车重量仅为1270千克。更轻的重量可以减小汽车行驶时的能耗,所以i3可以在容量仅为22千瓦时的电池带动下跑出130公里的续航里程(尚未被美国环保局认证),这在其他电动车上电池容量至少需要24千瓦时。

前面我们一直提到碳纤维,碳纤维是什么?为何它如此重要呢?碳纤维是一种强度非常高也非常轻的材料,同时价格也很昂贵。它被广泛地应用在高强度质量比的汽车上,比如众所周知的F1赛车。i3上使用的碳纤维材料被称之为碳纤维强化塑料,其中碳纤维全部由碳原子组成,而强化塑料是指在用树脂将碳纤维粘合后再用塑料加固,然后就可以用来制作车身了。

碳纤维强化塑料不止是轻,还很坚固——是铁的十倍,并且可以在碰撞时吸收巨大的能量。碳纤维强化塑料的特性使得i3在高速碰撞下依然可以保持车身不变形,而即使车身被撞毁了,也能给车内乘员提供一个安全空间。

同样因为乘员模块的高强度特性,i3上取消了B柱。前门与A柱相连,后门与C柱相连,这让人们上下车变得很方便。

碳纤维强化塑料量产的造价不菲,越大的车越是如此。为了降低成本,宝马研究出了一种新的制造工艺。i3的碳纤维制造工厂坐落于华盛顿摩西湖,由宝马和西格里汽车碳纤维公司合资建成。工厂的年产量是1500吨,占全球碳纤维强化塑料出产总量的10%。

未经过强化的碳纤维的制造过程需要大量的能量,因此要想真正做到降低成本,他们需要找到价格低廉的可再生能量来源。摩西湖加工厂设备全部是电力驱动,其能量供给来自于哥伦比亚峡谷大坝的水力发电厂。

利用宝马历经十几年而研发出的加工技术,碳纤维在瓦克斯多夫被压成薄片,然后在兰茨胡特和莱比锡被制成碳纤维强化塑料(莱比锡工厂采用风力发电。)。其中关键的一步是通过高压喷射液态树脂(树脂传递成型工艺)来粘合碳纤维。

i3行走模块所使用的碳纤维强化塑料就是经此加工而成。与传统的汽车架构相比,它所使用的零部件要少很多。

既然碳纤维强化塑料是由碳元素而不是金属制成,那么是不是就能想当然地说这些碳元素是提取自可再生资源呢?事实上,西格里公司从未宣称这些碳纤维强化塑料的原材料是可再生资源,仅仅是说他们利用可再生能源来进行制造。这些碳纤维的原材料是聚丙烯腈——一种亚克力材料而非植物。

不过碳纤维材料却能很容易地进行回收再利用。宝马旗下的工厂可以在不破坏碳纤维的情况下去掉其中的粘合树脂,然后将它们用来制作新的组件。但这是针对正常“退休”的车身而言。鉴于碳纤维相比钢和铝合金极差的可塑性,在受到足够强烈的撞击后,碳纤维就会变成一堆碎片。钢制车身撞毁后可以再度熔炼,撞成碎片的碳纤维如何回收?不知道宝马有没有研究过这个问题。

小结:

科学技术是第一生产力,但是什么样的科学技术能够真正地带来发展和进步还需要企业的慧眼如炬。在大多数企业卯足了劲研究电池和电动马达时,从十几年前就开始研究碳纤维加工工艺的宝马眼光不可谓不犀利。或许在日产聆风和雪佛兰沃蓝达相继折戟中国市场之后,我们可以期待i3能有不一样的表现。

提到碳纤维和车,大部分人首先想到的可能会是F1赛车。碳纤维是一种超轻量高强度的优异材料,也是昂贵的代名词。在宝马i3之前,从未有过一家汽车厂商在大批量生产汽车上使用碳纤维材料,更遑论全碳纤维制作的车身。随着架构和车身组成的发展,i3上已经没有任何细小零件,宝马的管理层因此称i3为“变革者”。那么i3的车身结构上到底隐藏着什么秘密呢?

在大部分车的车身和框架都是采用整体结构的时候,宝马在i3上提出了模块概念。构成i3的两个模块被称之为乘员模块和行走模块。行走模块采用全铝制底盘,构建出稳健的基础,并在结构内集成有电池、动力系统、结构功能模块和基础碰撞模块。乘员模块则主要由一个高强度且极轻的CFRP材料(碳纤维强化塑料)制成的客舱构成。

这些由重量轻强度大的材料——铝和碳纤维——制成的模块主要是为了降低i3的重量并提高他的能量效率。不过对于一般的车来说,大量的使用铝已经够少见了,更不要说碳纤维。

相比1525千克的328i Coupe和1455千克的128i Coupe,i3的整车重量仅为1270千克。更轻的重量可以减小汽车行驶时的能耗,所以i3可以在容量仅为22千瓦时的电池带动下跑出130公里的续航里程(尚未被美国环保局认证),这在其他电动车上电池容量至少需要24千瓦时。

前面我们一直提到碳纤维,碳纤维是什么?为何它如此重要呢?碳纤维是一种强度非常高也非常轻的材料,同时价格也很昂贵。它被广泛地应用在高强度质量比的汽车上,比如众所周知的F1赛车。i3上使用的碳纤维材料被称之为碳纤维强化塑料,其中碳纤维全部由碳原子组成,而强化塑料是指在用树脂将碳纤维粘合后再用塑料加固,然后就可以用来制作车身了。

碳纤维强化塑料不止是轻,还很坚固——是铁的十倍,并且可以在碰撞时吸收巨大的能量。碳纤维强化塑料的特性使得i3在高速碰撞下依然可以保持车身不变形,而即使车身被撞毁了,也能给车内乘员提供一个安全空间。

同样因为乘员模块的高强度特性,i3上取消了B柱。前门与A柱相连,后门与C柱相连,这让人们上下车变得很方便。

碳纤维强化塑料量产的造价不菲,越大的车越是如此。为了降低成本,宝马研究出了一种新的制造工艺。i3的碳纤维制造工厂坐落于华盛顿摩西湖,由宝马和西格里汽车碳纤维公司合资建成。工厂的年产量是1500吨,占全球碳纤维强化塑料出产总量的10%。

未经过强化的碳纤维的制造过程需要大量的能量,因此要想真正做到降低成本,他们需要找到价格低廉的可再生能量来源。摩西湖加工厂设备全部是电力驱动,其能量供给来自于哥伦比亚峡谷大坝的水力发电厂。

利用宝马历经十几年而研发出的加工技术,碳纤维在瓦克斯多夫被压成薄片,然后在兰茨胡特和莱比锡被制成碳纤维强化塑料(莱比锡工厂采用风力发电。)。其中关键的一步是通过高压喷射液态树脂(树脂传递成型工艺)来粘合碳纤维。

i3行走模块所使用的碳纤维强化塑料就是经此加工而成。与传统的汽车架构相比,它所使用的零部件要少很多。

既然碳纤维强化塑料是由碳元素而不是金属制成,那么是不是就能想当然地说这些碳元素是提取自可再生资源呢?事实上,西格里公司从未宣称这些碳纤维强化塑料的原材料是可再生资源,仅仅是说他们利用可再生能源来进行制造。这些碳纤维的原材料是聚丙烯腈——一种亚克力材料而非植物。

不过碳纤维材料却能很容易地进行回收再利用。宝马旗下的工厂可以在不破坏碳纤维的情况下去掉其中的粘合树脂,然后将它们用来制作新的组件。但这是针对正常“退休”的车身而言。鉴于碳纤维相比钢和铝合金极差的可塑性,在受到足够强烈的撞击后,碳纤维就会变成一堆碎片。钢制车身撞毁后可以再度熔炼,撞成碎片的碳纤维如何回收?不知道宝马有没有研究过这个问题。

小结:

科学技术是第一生产力,但是什么样的科学技术能够真正地带来发展和进步还需要企业的慧眼如炬。在大多数企业卯足了劲研究电池和电动马达时,从十几年前就开始研究碳纤维加工工艺的宝马眼光不可谓不犀利。或许在日产聆风和雪佛兰沃蓝达相继折戟中国市场之后,我们可以期待i3能有不一样的表现。