夹心材料:叶片变革之源

By www.carbonfiber.com.cn

夹心材料在复合材料产品中的应用不足为奇,三十多年以来,泡沫、巴沙木及蜂窝芯材已成了船舶外壳及甲板夹层结构中的主要材料。此外,夹心材料还在许多建筑、能源、基础设施及运输装置的零部件中得以应用。然而,在过去的五年内,夹心材料在风机叶片制造上的应用迅速增加,而且风机叶片制造行业也表示夹心材料在各种夹心结构中的应用会达到前所未有的状态。风能市场的扩张以及它所表现出来的影响力将改变芯材的制造及在其复合材料结构中的应用。为了满足风电行业的高强度,轻质量及低成本要求,作为回应,芯材制造商及装配商携手研发新型夹心材料。

西门子(Siemens AG)制造的风机叶片(图片来自德国西门子公司)

众所周知,夹心材料具有非凡的吸引力。不论是何种形状的芯材,它都具有低密度即低质量比的特点,而且其价格相对而言也很低。在夹层结构中,芯材两侧的对面为增强玻璃纤维或树脂表层。不论这些表层结构采用的是何种原材料,它们具有比其它任何结构都强,也就是最好的机械性能和硬度。而且,现有的芯材种类非常多,从巴沙木到泡沫再到蜂窝,因此夹心材料就可以提供广泛的材料密度,几何形状,加工工艺,价格及物理性能。

面临生产更长、更大、通常也更重、且可多年使用的叶片的重任,风机叶片制造商开始注重产品的质量。在一系列设计及制造风机的循环过程中,通过对所有可能用于制造风机叶片的芯材进行挑选,风机叶片制造商对一些特定的材料产生了偏爱,同时他们还倾向于那些能够供应可满足日益严格产品规格芯材的供应商。

在经济衰退到来之前,风电行业以高于国内生产总值增长率的速度连续五年保持稳定增长。风电行业的这些增长大部份发生在美国,从某种程度上讲,这是由能源市场上的价格的灵活性及政府刺激机制所激发的。

尽管,经济衰退减慢了风电行业的行动脚步,但是大部份预测表明,未来五年,风机叶片制造领域即使不能成为复合材料行业中最大的部门,也会位于最大部门之列。在2008年6月一次有关风机叶片用复合材料的报告中,Composite Market Reports研究公司的副总裁chris Red推测说,2017年,全球0.75兆瓦到2.5兆瓦以上风机用叶片的产量会达到14万组。

风电行业的发展促进了叶片制造业务的展开,2006年许多公司开始生产风机叶片。丹麦LM Wind Power公司(前LM Glasfiber公司),维斯塔斯集团(位于丹麦兰德斯),西门子(位于德国埃朗根),TPI Composites(位于美国斯科茨代尔),歌美飒(位于西班牙马德里)及其它一些风机制造商宣布在全球范围内大规模扩建工厂,用以生产风机、机舱罩及叶片。

风机叶片制造业这一爆炸性的增长给风电行业及复合材料行业带来了不可思议的影响。其中最为重要的是,随着风机安装数量不断增多,人们希望花费极少维护,就可以让风机在风中直立旋转长达25年之久。这就要求叶片在构造上必须达到日益增长的精度、重量及质量一致性的高标准。现在这些标准已贯穿整个风机制造行业,然而在十年前却非常少见。位于英国怀特岛的顾瑞特公司是一家树脂、夹心材料及模具供应商,该公司业务开发部的总裁Peter George说:“风电行业已经从一个采用袜子—凉鞋—马尾辫方法的行业发展成了一个重要的以产品质量和一致性为中心的行业。”

就目前状况而言,风机叶片市场将成为复合材料行业中夹心材料的第一消耗者。随着风机叶片市场需求的不断增加,它对芯材技术的要求也会越来越高。

夹心材料的特征

有人将风电行业的发展描述为从造船思维到汽车制造与航空航天相结合思维的转移。造船思维的特点是零碎,以项目为基础,且大多数产量很低,而汽车制造与航空航天混合思维则具有高产量,高性能,高质量的特点。风电行业的发展压力存在于这个叶片制造供应链,并不仅仅是芯材供应商所负责的环节。事实上,今天风机叶片专用夹心材料的种类和质量以及风机叶片制造商发布的质量控制说明书都表明,风电行业对产品的质量非常关注,他们将始终如一的制造优质产品。

与许多复合材料加工商一样,叶片制造商也会对众多变数进行相互权衡,为实现成本及性能目标而选择不同的组合。夹心材料的类型会对几个量度产生影响:夹心结构的厚度及机械性能,叶片的耐用性及其成本。一些夹心材料具有较好的机械强度,但是其价格也非常高。当然,也有一些比较经济的夹心材料,但缺乏机械强度,因此为了满足特定的要求则需要制造一种更厚的夹心结构。有的夹心材料只适合于平整的表面,而另外也有一些,如蜂窝结构就不易灌输。

此外,叶片制造商越来越多的利用计算机辅助设计/计算机辅助制造(CAD/CAM),有限元分析(FEA)以及模拟的方法来推测在叶片的不同部位采用何种材料最合适,如此以来,他们就可以使材料在使用上达到最佳化,满足叶片上不同位置的不同要求。一些叶片制造商热衷于使用巴沙木而非泡沫,而另外一些则更倾向于使用泡沫或者使用不同芯材的组合,目前倾向于各种芯材组合的制造商日益增多。最后,夹心材料装配商 Creative Foam公司的副总裁兼高级工程师Don Marriott说:“如果叶片制造商确立了一种可行的叶片设计方案,那么要对其进行更改几乎是不可能的。”

每一家风电公司都拥有自己独一无二的叶片设计方案,通常他们会将其分包给叶片制造商。为任何单独一家全球风电公司提供与其设计完全相同的叶片时,一般会涉及到多个叶片制成品。这就是全球风电行业的规律,因为即使是单一一家风电公司,它所需要的产品的数量也非常大,因此就需要由多个叶片制造商来生产。各叶片设计方案中所用的材料被认为是专有的,而且几乎是一个严格保守的秘密。尽管如此,各叶片生产商所用的原材料仍没有太大变化。因此我们还是有可能对叶片生产中所用夹心材料的种类,芯材在叶片中的位置以及使用这种芯材可能会发生何种改变有一个基本认识。不过有一件事情是非常清楚的,那就是:在过去的五年内,风机叶片发展成了一种更加混合的产品,这也就意味着在一种叶片设计中,夹心材料的选择会根据叶片壳板及抗剪腹板不同位置对材料、重量、结构、产品及成本的不同要求发生重大改变。对供应商而言,在供应原材料有所改变的产品方面,他们也涉及其中。顾瑞特公司的George说:“在叶片原材料选择上放开眼光非常重要,我们需要对最好产品中的最佳原材料进行优化。”

现有的夹心材料

在过去的几年内,市场上出现了四种夹心材料,它们均在风电产品中得到最广泛的使用。它们是:横切面巴沙木,苯乙烯丙烯晴(SAN)泡沫,聚氯乙烯泡沫(PVC)及聚对苯二甲酸乙二酯泡沫(PET)。横切面巴沙木非常流行,这主要有三条原因:其一、其价格便宜;其二、横切面“蜂窝”结构拥有强健的机械性能——密度为5-lb/ft? to 15-lb/ft?;其三、横切面巴沙木是由一种可持续且可再生的资源即快速生长的巴沙木树制造而成。尽管在混合叶片结构中,巴沙木可用在叶片的各个部位,但由于它具有高强度和高硬度,通常更多的还是用在叶片的基础部位(在40米长叶片的前端十米)。

横切面巴沙木(图片来自德国西门子公司)

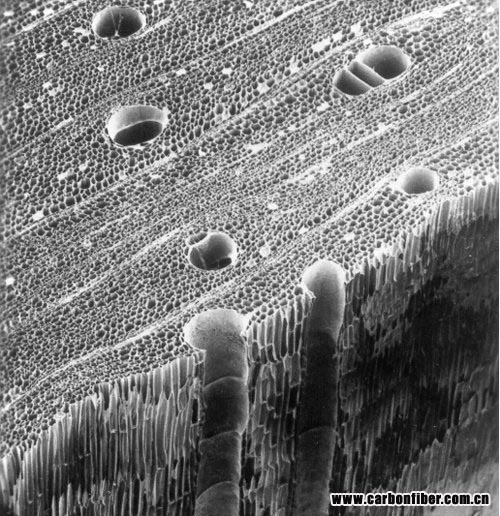

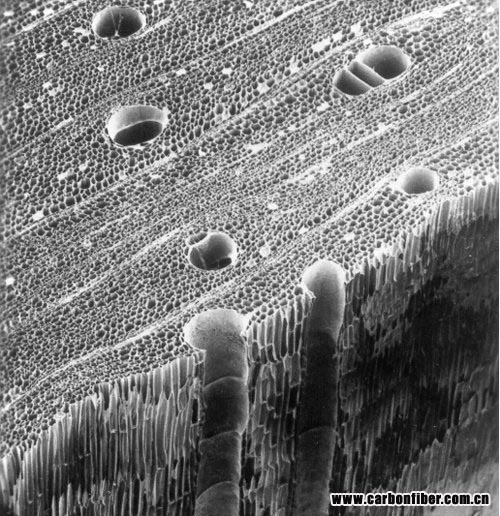

巴沙木的机械性能主要是由其横切面结构决定的,但是如果在整个叶片中采用巴沙木,那么与泡沫芯材相比,其相对较高的密度就会造成重量障碍。尽管木材的密度在每块片材中会有所变化,但是,每块片材的平均密度都保持在紧密度公差内。然而,当涉及到注射时,巴沙木的横切面结构就会促进树脂的吸收,从而造成叶片重量的增加。与所有夹心材料一样,在生产过程中,必须对巴沙木和泡沫进行切割处理,使其产生沟槽,这样以来它们就可以与弯曲表面完全符合。这些沟槽有助于树脂的流动,同时沟槽内也会充满树脂,从而使叶片的重量增加。幸运的是,在注射过程中,树脂将沟槽填满,消除了夹心结构中不必要的空隙。

经机械处理的夹心材料(图片来自西门子公司)

夹心材料供应商Nida-Core公司(位于美国佛罗里达州圣露西县)的市场总监Jack Lugus陈述说,树脂的价格已成为风机叶片制造商一个主要关心的问题。他说:“我们行业中所存在的最大问题就是给树脂定价。夹心结构中有可能削减价格的任何因素都会是一个重要优势。”

由苯乙烯-丙烯腈泡沫(SAN)及聚氯乙烯泡沫(PVC)制成的芯材比巴沙木的密度小(大约为4 lb/ft?),不过其价格也比巴沙木的高。苯乙烯-丙烯腈(SAN)泡沫与聚氯乙烯泡沫(PVC)都是热固性制剂,可以提供结构支持,但如果想达到与巴沙木一样高的物理性能,其厚度必须大约是巴沙木的两倍。因此,泡沫往往会用在需要节约重量,同时对强度和硬度还有一定要求的部位——主要用在叶片壳板长约为20米的中间部分及剪切腹板上。

在注射过程中,不论采用何种芯材,工作人员都需要对树脂流进行精心管理以确保浸润效果。这一过程包括在芯材表面制造流道及其它机械结构来加快树脂的传递,同时确保树脂流锋在芯材两侧的表面上均匀的流动。聚氯乙烯(PVC)泡沫的缺点是,在固化过程中,它会释放气体,导致夹心结构的分层。与巴沙木一样,在制造过程中,也必须对苯乙烯-丙烯腈(SAN)泡沫和聚氯乙烯泡沫(PVC)进程机械处理(切割),从而使芯材达到与模具表面完全相符的效果。此外,还会会通过增加沟槽的树脂吸收量来增加叶片的重量。

极具潜力的芯材竞争对手

在泡沫芯材市场上,最新出现了一种聚对苯二甲酸乙二酯泡沫(PET)。目前,它在成熟风电业中的应用正处于高潜力,初步发展阶段。聚对苯二甲酸乙二酯泡沫(PET)之所以受关注有很多原因,不过最终还是要归结为一个事实,即它与聚氯乙烯泡沫(PVC)不同,是一种热固性塑料,具有以下特点:

它是可回收利用产品,并由回收物质制造而成。(通常,它是由废弃PET瓶子制造而成的。)

聚对苯二甲酸乙二酯泡沫(PET)采用拉挤工艺制造而成,因此在密度控制及机械性能上具有更高的一致性。

固化过程中,当与预浸材料接触时,它不会释放气体。

可采用火线或激光工艺对其进行热切割,这样它就可以形成新奇的表面。

聚对苯二甲酸乙二酯泡沫(PET)具有可再熔性。因此在加热固化的过程中,在无任何粘合剂的条件下,它就可以与大部份面板层压材料熔接在一起。

同样,由于它具有可热压成型性,因此在不对其进行任何机械处理(切割)的条件下,就可以将其预制成特定的形状或规格。(聚对苯二甲酸乙二酯泡沫(PET)的这一可成型性非常值得注意,它是PET的潜在优势。在风机叶片产品中,目前该材料并未得到广泛的使用。)

作为一种结构泡沫,聚对苯二甲酸乙二酯泡沫(PET)的密度只要稍微再高一点就能与苯乙烯-丙烯腈(SAN)泡沫和聚氯乙烯泡沫(PVC)的机械强度和硬度相媲美。但是,如果想与巴沙木的强度和硬度相抗衡,那么它的密度就需要有显著提高。3A Composites Core Materials(前加铝复合材料公司)市场部经理Joe Pantalone发表评论说:“从一种严格意义上的机械关系或物理关系来讲,聚对苯二甲酸乙二酯泡沫(PET)原材料必须具备更大的密度才能与聚氯乙烯泡沫(PVC)抗衡。” Pantalone说,几年前,其公司将聚对苯二甲酸乙二酯泡沫(PET)推向风电行业,同时他指出,风电行业对大量原材料的选择花费了几年的时间,对现有叶片设计而言,所用材料基本已经固定。因此,在各叶片设计中采用新材料需要经历严格的评估过程。出于这一原因,聚对苯二甲酸乙二酯泡沫(PET)目前主要应用在半结构式产品中,风机叶片壳板的尖端10米。

不过,在经历更多原材料的更新换代后,聚对苯二甲酸乙二酯泡沫(PET)在风机叶片结构中的应用有可能实现显著增加。顾瑞特公司的George声称:“聚对苯二甲酸乙二酯泡沫(PET)变的广泛应用只是一个时间问题。”

在巴沙木与传统夹心材料之间至少有一种材料在风电这一肥沃的领域可行。两年前,位于美国俄亥俄州的WebCore Technologies LLC推出了一种TYCOR 夹心材料。此材料的定位是提供与巴沙木的机械和成本、泡沫的重量相同的效益优势。WebCore公司这一TYCOR 夹心材料由玻璃纤维束落选缠绕而成的闭孔聚氨酯“棒”组成。玻璃纤维束之间的空间可根据产品的要求灵活改变,空间越小,闭孔聚氨酯“棒”的强度和硬度就越大。各聚氨酯棒通过玻璃纤维表面纱组合在一起,形成1.2米乘2.4米的夹心片材。

TYCOR 夹心材料(图片来自WebCore Technologies LLC)

因为TYCOR 不是一种结构泡沫,因此低密度聚氨酯只能作为缠绕玻璃纤维的载体。经过树脂注射及固化过程,玻璃纤维便成了TYCOR 的主要强度和硬度来源。此外,TYCOR 本身具有柔韧性,因此不需要对其进行切割处理。WebCore公司的工程销售总监Scott Campbell介绍说,TYCOR芯材的厚度范围为12-78毫米,具有与相同价格巴沙木相抗衡的机械性能,节约了大量树脂,且重量也明显减轻。TYCOR不仅能够应用在叶片壳板的中间部位,而且还可用在剪切腹板上。通常来讲,剪切腹板会优先采用苯乙烯-丙烯腈(SAN)泡沫和聚氯乙烯泡沫(PVC)。WebCore公司拥有确定的客户——一家众所周知但不愿透露名称的叶片制造商。在过去的两年内,这一不愿透露名称的公司成功的采用TYCOR替代了风机叶片上的所有巴沙木。Campbell声称,另外一个制造商也在申请使用TYCOR生产风机叶片。

总的来讲,对该事情有所了解的夹心材料供应商都表示,风电行业已经意识到,生产一组优质的叶片需对原材料的质量进行严格细致的控制,不论采用的是何种原材料。风电行业采用更多类似于汽车制造的质量标准,甚至有一些企业开始采用目前汽车制造行业所用的生产件批准程序(PPAP)。此外,风机叶片制造商要求所有供应商,包括芯材制造商支持其主张,即:供应商提供的原材料要满足客户的产品规格,同时还要附有充分的文件材料,并对产品结果负责。

夹心材料在复合材料产品中的应用不足为奇。作为蓬勃发展的风电行业不可或缺的原材料,过去五年夹心材料在风机叶片中的应用迅速增加,同时叶片制造商也表示,未来几年这一趋势会达到前所未有的状态。

任何一个行业对产品精准度及质量的要求都没有叶片用芯材配套采购行业高。配套采购商负责给指定风机叶片制造商运送以片材形状存在的巴沙木及泡沫夹心材料,并将其加工成特定的规格,然后再根据芯材在叶片模具中的铺放位置,将切割好的片材组合成成套的芯材。

尽管在复合材料造船行业配套采购已存在多年,不过来自Creative Foam公司的Marriott表示,叶片制造商对夹心材料加工公差的要求越来越高。在夹心材料切割上必须做到非常精准,为的是在将芯材铺放在模具上时,它不仅具有符合规格的形状和厚度,而且其在整个叶片上的公差也都维持在2毫米之内。就像开始时说的那样,这样做可以防止芯材公差演变成树脂吸收,阻止树脂注射过程中产生“竞流现象”。这也使得叶片的最终重量具有一致性和可预测性,叶片制造商也就可以更准确的计算出树脂的需求量。

对公差范围及其一致性的控制非常重要,WebCore公司的Campbell解释说:就准确安装风力发电机而言,三个叶片的重量要尽可能的一致。不平衡的风机叶片组会在运转的时候会给风机带来意想不到的压力(作用力),从而减小系统的使用寿命。因此,风机制造商通常会采用压载物来平衡叶片的重量。

LM wind power 生产的风机叶片(图片来自LM wind power )

Campbell指出:相对而言,其大型TYCOR片材减少了叶片中公差的数量,将树脂消耗量降到了最低。因此在注射的过程中,叶片的质量就能保持更高的一致性。他指出,也正是出于这一原因,叶片制造商生产的叶片群的重量将更接近目标产品的重量。

顾瑞特公司的George评论说:风机叶片制造业已发展成一个要求越来越高的行业。叶片制造商必须采用具有高度重复性和一致性的高容量工艺来制造大型叶片结构。他发现叶片制造业正在研发一种类似与汽车行业的层状结构。叶片的序列化生产将带来各种特殊规格产品的产生。

而且,风机叶片显然将朝着更大规格方向发展,尤其是用于海上风力发电机的叶片。尽管,40米长的标准叶片仍适用于2兆瓦到2.5兆瓦的陆基风力发电机,然而,5兆瓦到6兆瓦的海上风力发电机所用叶片的长度已经扩升到70米到90米。为了使海上风机叶片在一个不易于维修或不易于经常维修的环境中经受得住扭转负载和弯曲负载,它的结构就必须具有更高的质量,并采用与同类陆基风力发电机叶片不同的轻质材料。

这对夹心材料的使用而言意味着什么?目前,叶片制造商仍在进行商讨。更大风机叶片有可能会采用当前的夹心技术,但是更厚的夹层结构能满足更高的机械要求。然而,新材料表现出的强度重量比比目前市场上的任何材料都高,而且其价格也是非常实惠,因此有一定的市场。

顾瑞特公司的George提示说:“就材料的使用而言,所有的芯材制造商都必须意识到发生变化的可能性。”他指出,更大的风机叶片具有自身独一无二的特点及必须解决的故障模式。 芯材制造商将不仅仅是一个芯材专家,对风机叶片设计的整体了解是了解叶片市场具体将如何发展的必要条件。

在复合材料行业,聚对苯二甲酸乙二醇酯泡沫(PET)将成为未来夹心材料的核心似乎是一个公开的秘密。几乎所以的主要芯材供应商都在一定程度上供应专用于风机叶片的PET。通常,聚对苯二甲酸乙二醇酯泡沫(PET)不会被划分为夹心材料,不过制造商产品说明书中所包含的类似于“可回收”及“热塑性塑料”的条款则是非常重要的信息提示。聚对苯二甲酸乙二醇酯泡沫(PET)是世界上最丰富的聚合物,是所有水及饮料瓶的基本原材料。不过专家观察员表示,目前,PET还没有准备好替代其它夹心产品。在聚对苯二甲酸乙二醇酯泡沫(PET)的性能得到提高前,苯乙烯丙烯晴泡沫(SAN)及聚氯乙烯泡沫(PVC)仍会保持现有规格标准。

夹心材料在复合材料产品中的应用不足为奇,三十多年以来,泡沫、巴沙木及蜂窝芯材已成了船舶外壳及甲板夹层结构中的主要材料。此外,夹心材料还在许多建筑、能源、基础设施及运输装置的零部件中得以应用。然而,在过去的五年内,夹心材料在风机叶片制造上的应用迅速增加,而且风机叶片制造行业也表示夹心材料在各种夹心结构中的应用会达到前所未有的状态。风能市场的扩张以及它所表现出来的影响力将改变芯材的制造及在其复合材料结构中的应用。为了满足风电行业的高强度,轻质量及低成本要求,作为回应,芯材制造商及装配商携手研发新型夹心材料。

西门子(Siemens AG)制造的风机叶片(图片来自德国西门子公司)

众所周知,夹心材料具有非凡的吸引力。不论是何种形状的芯材,它都具有低密度即低质量比的特点,而且其价格相对而言也很低。在夹层结构中,芯材两侧的对面为增强玻璃纤维或树脂表层。不论这些表层结构采用的是何种原材料,它们具有比其它任何结构都强,也就是最好的机械性能和硬度。而且,现有的芯材种类非常多,从巴沙木到泡沫再到蜂窝,因此夹心材料就可以提供广泛的材料密度,几何形状,加工工艺,价格及物理性能。

面临生产更长、更大、通常也更重、且可多年使用的叶片的重任,风机叶片制造商开始注重产品的质量。在一系列设计及制造风机的循环过程中,通过对所有可能用于制造风机叶片的芯材进行挑选,风机叶片制造商对一些特定的材料产生了偏爱,同时他们还倾向于那些能够供应可满足日益严格产品规格芯材的供应商。

在经济衰退到来之前,风电行业以高于国内生产总值增长率的速度连续五年保持稳定增长。风电行业的这些增长大部份发生在美国,从某种程度上讲,这是由能源市场上的价格的灵活性及政府刺激机制所激发的。

尽管,经济衰退减慢了风电行业的行动脚步,但是大部份预测表明,未来五年,风机叶片制造领域即使不能成为复合材料行业中最大的部门,也会位于最大部门之列。在2008年6月一次有关风机叶片用复合材料的报告中,Composite Market Reports研究公司的副总裁chris Red推测说,2017年,全球0.75兆瓦到2.5兆瓦以上风机用叶片的产量会达到14万组。

风电行业的发展促进了叶片制造业务的展开,2006年许多公司开始生产风机叶片。丹麦LM Wind Power公司(前LM Glasfiber公司),维斯塔斯集团(位于丹麦兰德斯),西门子(位于德国埃朗根),TPI Composites(位于美国斯科茨代尔),歌美飒(位于西班牙马德里)及其它一些风机制造商宣布在全球范围内大规模扩建工厂,用以生产风机、机舱罩及叶片。

风机叶片制造业这一爆炸性的增长给风电行业及复合材料行业带来了不可思议的影响。其中最为重要的是,随着风机安装数量不断增多,人们希望花费极少维护,就可以让风机在风中直立旋转长达25年之久。这就要求叶片在构造上必须达到日益增长的精度、重量及质量一致性的高标准。现在这些标准已贯穿整个风机制造行业,然而在十年前却非常少见。位于英国怀特岛的顾瑞特公司是一家树脂、夹心材料及模具供应商,该公司业务开发部的总裁Peter George说:“风电行业已经从一个采用袜子—凉鞋—马尾辫方法的行业发展成了一个重要的以产品质量和一致性为中心的行业。”

就目前状况而言,风机叶片市场将成为复合材料行业中夹心材料的第一消耗者。随着风机叶片市场需求的不断增加,它对芯材技术的要求也会越来越高。

夹心材料的特征

有人将风电行业的发展描述为从造船思维到汽车制造与航空航天相结合思维的转移。造船思维的特点是零碎,以项目为基础,且大多数产量很低,而汽车制造与航空航天混合思维则具有高产量,高性能,高质量的特点。风电行业的发展压力存在于这个叶片制造供应链,并不仅仅是芯材供应商所负责的环节。事实上,今天风机叶片专用夹心材料的种类和质量以及风机叶片制造商发布的质量控制说明书都表明,风电行业对产品的质量非常关注,他们将始终如一的制造优质产品。

与许多复合材料加工商一样,叶片制造商也会对众多变数进行相互权衡,为实现成本及性能目标而选择不同的组合。夹心材料的类型会对几个量度产生影响:夹心结构的厚度及机械性能,叶片的耐用性及其成本。一些夹心材料具有较好的机械强度,但是其价格也非常高。当然,也有一些比较经济的夹心材料,但缺乏机械强度,因此为了满足特定的要求则需要制造一种更厚的夹心结构。有的夹心材料只适合于平整的表面,而另外也有一些,如蜂窝结构就不易灌输。

此外,叶片制造商越来越多的利用计算机辅助设计/计算机辅助制造(CAD/CAM),有限元分析(FEA)以及模拟的方法来推测在叶片的不同部位采用何种材料最合适,如此以来,他们就可以使材料在使用上达到最佳化,满足叶片上不同位置的不同要求。一些叶片制造商热衷于使用巴沙木而非泡沫,而另外一些则更倾向于使用泡沫或者使用不同芯材的组合,目前倾向于各种芯材组合的制造商日益增多。最后,夹心材料装配商 Creative Foam公司的副总裁兼高级工程师Don Marriott说:“如果叶片制造商确立了一种可行的叶片设计方案,那么要对其进行更改几乎是不可能的。”

每一家风电公司都拥有自己独一无二的叶片设计方案,通常他们会将其分包给叶片制造商。为任何单独一家全球风电公司提供与其设计完全相同的叶片时,一般会涉及到多个叶片制成品。这就是全球风电行业的规律,因为即使是单一一家风电公司,它所需要的产品的数量也非常大,因此就需要由多个叶片制造商来生产。各叶片设计方案中所用的材料被认为是专有的,而且几乎是一个严格保守的秘密。尽管如此,各叶片生产商所用的原材料仍没有太大变化。因此我们还是有可能对叶片生产中所用夹心材料的种类,芯材在叶片中的位置以及使用这种芯材可能会发生何种改变有一个基本认识。不过有一件事情是非常清楚的,那就是:在过去的五年内,风机叶片发展成了一种更加混合的产品,这也就意味着在一种叶片设计中,夹心材料的选择会根据叶片壳板及抗剪腹板不同位置对材料、重量、结构、产品及成本的不同要求发生重大改变。对供应商而言,在供应原材料有所改变的产品方面,他们也涉及其中。顾瑞特公司的George说:“在叶片原材料选择上放开眼光非常重要,我们需要对最好产品中的最佳原材料进行优化。”

现有的夹心材料

在过去的几年内,市场上出现了四种夹心材料,它们均在风电产品中得到最广泛的使用。它们是:横切面巴沙木,苯乙烯丙烯晴(SAN)泡沫,聚氯乙烯泡沫(PVC)及聚对苯二甲酸乙二酯泡沫(PET)。横切面巴沙木非常流行,这主要有三条原因:其一、其价格便宜;其二、横切面“蜂窝”结构拥有强健的机械性能——密度为5-lb/ft? to 15-lb/ft?;其三、横切面巴沙木是由一种可持续且可再生的资源即快速生长的巴沙木树制造而成。尽管在混合叶片结构中,巴沙木可用在叶片的各个部位,但由于它具有高强度和高硬度,通常更多的还是用在叶片的基础部位(在40米长叶片的前端十米)。

横切面巴沙木(图片来自德国西门子公司)

巴沙木的机械性能主要是由其横切面结构决定的,但是如果在整个叶片中采用巴沙木,那么与泡沫芯材相比,其相对较高的密度就会造成重量障碍。尽管木材的密度在每块片材中会有所变化,但是,每块片材的平均密度都保持在紧密度公差内。然而,当涉及到注射时,巴沙木的横切面结构就会促进树脂的吸收,从而造成叶片重量的增加。与所有夹心材料一样,在生产过程中,必须对巴沙木和泡沫进行切割处理,使其产生沟槽,这样以来它们就可以与弯曲表面完全符合。这些沟槽有助于树脂的流动,同时沟槽内也会充满树脂,从而使叶片的重量增加。幸运的是,在注射过程中,树脂将沟槽填满,消除了夹心结构中不必要的空隙。

经机械处理的夹心材料(图片来自西门子公司)

夹心材料供应商Nida-Core公司(位于美国佛罗里达州圣露西县)的市场总监Jack Lugus陈述说,树脂的价格已成为风机叶片制造商一个主要关心的问题。他说:“我们行业中所存在的最大问题就是给树脂定价。夹心结构中有可能削减价格的任何因素都会是一个重要优势。”

由苯乙烯-丙烯腈泡沫(SAN)及聚氯乙烯泡沫(PVC)制成的芯材比巴沙木的密度小(大约为4 lb/ft?),不过其价格也比巴沙木的高。苯乙烯-丙烯腈(SAN)泡沫与聚氯乙烯泡沫(PVC)都是热固性制剂,可以提供结构支持,但如果想达到与巴沙木一样高的物理性能,其厚度必须大约是巴沙木的两倍。因此,泡沫往往会用在需要节约重量,同时对强度和硬度还有一定要求的部位——主要用在叶片壳板长约为20米的中间部分及剪切腹板上。

在注射过程中,不论采用何种芯材,工作人员都需要对树脂流进行精心管理以确保浸润效果。这一过程包括在芯材表面制造流道及其它机械结构来加快树脂的传递,同时确保树脂流锋在芯材两侧的表面上均匀的流动。聚氯乙烯(PVC)泡沫的缺点是,在固化过程中,它会释放气体,导致夹心结构的分层。与巴沙木一样,在制造过程中,也必须对苯乙烯-丙烯腈(SAN)泡沫和聚氯乙烯泡沫(PVC)进程机械处理(切割),从而使芯材达到与模具表面完全相符的效果。此外,还会会通过增加沟槽的树脂吸收量来增加叶片的重量。

极具潜力的芯材竞争对手

在泡沫芯材市场上,最新出现了一种聚对苯二甲酸乙二酯泡沫(PET)。目前,它在成熟风电业中的应用正处于高潜力,初步发展阶段。聚对苯二甲酸乙二酯泡沫(PET)之所以受关注有很多原因,不过最终还是要归结为一个事实,即它与聚氯乙烯泡沫(PVC)不同,是一种热固性塑料,具有以下特点:

它是可回收利用产品,并由回收物质制造而成。(通常,它是由废弃PET瓶子制造而成的。)

聚对苯二甲酸乙二酯泡沫(PET)采用拉挤工艺制造而成,因此在密度控制及机械性能上具有更高的一致性。

固化过程中,当与预浸材料接触时,它不会释放气体。

可采用火线或激光工艺对其进行热切割,这样它就可以形成新奇的表面。

聚对苯二甲酸乙二酯泡沫(PET)具有可再熔性。因此在加热固化的过程中,在无任何粘合剂的条件下,它就可以与大部份面板层压材料熔接在一起。

同样,由于它具有可热压成型性,因此在不对其进行任何机械处理(切割)的条件下,就可以将其预制成特定的形状或规格。(聚对苯二甲酸乙二酯泡沫(PET)的这一可成型性非常值得注意,它是PET的潜在优势。在风机叶片产品中,目前该材料并未得到广泛的使用。)

作为一种结构泡沫,聚对苯二甲酸乙二酯泡沫(PET)的密度只要稍微再高一点就能与苯乙烯-丙烯腈(SAN)泡沫和聚氯乙烯泡沫(PVC)的机械强度和硬度相媲美。但是,如果想与巴沙木的强度和硬度相抗衡,那么它的密度就需要有显著提高。3A Composites Core Materials(前加铝复合材料公司)市场部经理Joe Pantalone发表评论说:“从一种严格意义上的机械关系或物理关系来讲,聚对苯二甲酸乙二酯泡沫(PET)原材料必须具备更大的密度才能与聚氯乙烯泡沫(PVC)抗衡。” Pantalone说,几年前,其公司将聚对苯二甲酸乙二酯泡沫(PET)推向风电行业,同时他指出,风电行业对大量原材料的选择花费了几年的时间,对现有叶片设计而言,所用材料基本已经固定。因此,在各叶片设计中采用新材料需要经历严格的评估过程。出于这一原因,聚对苯二甲酸乙二酯泡沫(PET)目前主要应用在半结构式产品中,风机叶片壳板的尖端10米。

不过,在经历更多原材料的更新换代后,聚对苯二甲酸乙二酯泡沫(PET)在风机叶片结构中的应用有可能实现显著增加。顾瑞特公司的George声称:“聚对苯二甲酸乙二酯泡沫(PET)变的广泛应用只是一个时间问题。”

在巴沙木与传统夹心材料之间至少有一种材料在风电这一肥沃的领域可行。两年前,位于美国俄亥俄州的WebCore Technologies LLC推出了一种TYCOR 夹心材料。此材料的定位是提供与巴沙木的机械和成本、泡沫的重量相同的效益优势。WebCore公司这一TYCOR 夹心材料由玻璃纤维束落选缠绕而成的闭孔聚氨酯“棒”组成。玻璃纤维束之间的空间可根据产品的要求灵活改变,空间越小,闭孔聚氨酯“棒”的强度和硬度就越大。各聚氨酯棒通过玻璃纤维表面纱组合在一起,形成1.2米乘2.4米的夹心片材。

TYCOR 夹心材料(图片来自WebCore Technologies LLC)

因为TYCOR 不是一种结构泡沫,因此低密度聚氨酯只能作为缠绕玻璃纤维的载体。经过树脂注射及固化过程,玻璃纤维便成了TYCOR 的主要强度和硬度来源。此外,TYCOR 本身具有柔韧性,因此不需要对其进行切割处理。WebCore公司的工程销售总监Scott Campbell介绍说,TYCOR芯材的厚度范围为12-78毫米,具有与相同价格巴沙木相抗衡的机械性能,节约了大量树脂,且重量也明显减轻。TYCOR不仅能够应用在叶片壳板的中间部位,而且还可用在剪切腹板上。通常来讲,剪切腹板会优先采用苯乙烯-丙烯腈(SAN)泡沫和聚氯乙烯泡沫(PVC)。WebCore公司拥有确定的客户——一家众所周知但不愿透露名称的叶片制造商。在过去的两年内,这一不愿透露名称的公司成功的采用TYCOR替代了风机叶片上的所有巴沙木。Campbell声称,另外一个制造商也在申请使用TYCOR生产风机叶片。

总的来讲,对该事情有所了解的夹心材料供应商都表示,风电行业已经意识到,生产一组优质的叶片需对原材料的质量进行严格细致的控制,不论采用的是何种原材料。风电行业采用更多类似于汽车制造的质量标准,甚至有一些企业开始采用目前汽车制造行业所用的生产件批准程序(PPAP)。此外,风机叶片制造商要求所有供应商,包括芯材制造商支持其主张,即:供应商提供的原材料要满足客户的产品规格,同时还要附有充分的文件材料,并对产品结果负责。

夹心材料在复合材料产品中的应用不足为奇。作为蓬勃发展的风电行业不可或缺的原材料,过去五年夹心材料在风机叶片中的应用迅速增加,同时叶片制造商也表示,未来几年这一趋势会达到前所未有的状态。

任何一个行业对产品精准度及质量的要求都没有叶片用芯材配套采购行业高。配套采购商负责给指定风机叶片制造商运送以片材形状存在的巴沙木及泡沫夹心材料,并将其加工成特定的规格,然后再根据芯材在叶片模具中的铺放位置,将切割好的片材组合成成套的芯材。

尽管在复合材料造船行业配套采购已存在多年,不过来自Creative Foam公司的Marriott表示,叶片制造商对夹心材料加工公差的要求越来越高。在夹心材料切割上必须做到非常精准,为的是在将芯材铺放在模具上时,它不仅具有符合规格的形状和厚度,而且其在整个叶片上的公差也都维持在2毫米之内。就像开始时说的那样,这样做可以防止芯材公差演变成树脂吸收,阻止树脂注射过程中产生“竞流现象”。这也使得叶片的最终重量具有一致性和可预测性,叶片制造商也就可以更准确的计算出树脂的需求量。

对公差范围及其一致性的控制非常重要,WebCore公司的Campbell解释说:就准确安装风力发电机而言,三个叶片的重量要尽可能的一致。不平衡的风机叶片组会在运转的时候会给风机带来意想不到的压力(作用力),从而减小系统的使用寿命。因此,风机制造商通常会采用压载物来平衡叶片的重量。

LM wind power 生产的风机叶片(图片来自LM wind power )

Campbell指出:相对而言,其大型TYCOR片材减少了叶片中公差的数量,将树脂消耗量降到了最低。因此在注射的过程中,叶片的质量就能保持更高的一致性。他指出,也正是出于这一原因,叶片制造商生产的叶片群的重量将更接近目标产品的重量。

顾瑞特公司的George评论说:风机叶片制造业已发展成一个要求越来越高的行业。叶片制造商必须采用具有高度重复性和一致性的高容量工艺来制造大型叶片结构。他发现叶片制造业正在研发一种类似与汽车行业的层状结构。叶片的序列化生产将带来各种特殊规格产品的产生。

而且,风机叶片显然将朝着更大规格方向发展,尤其是用于海上风力发电机的叶片。尽管,40米长的标准叶片仍适用于2兆瓦到2.5兆瓦的陆基风力发电机,然而,5兆瓦到6兆瓦的海上风力发电机所用叶片的长度已经扩升到70米到90米。为了使海上风机叶片在一个不易于维修或不易于经常维修的环境中经受得住扭转负载和弯曲负载,它的结构就必须具有更高的质量,并采用与同类陆基风力发电机叶片不同的轻质材料。

这对夹心材料的使用而言意味着什么?目前,叶片制造商仍在进行商讨。更大风机叶片有可能会采用当前的夹心技术,但是更厚的夹层结构能满足更高的机械要求。然而,新材料表现出的强度重量比比目前市场上的任何材料都高,而且其价格也是非常实惠,因此有一定的市场。

顾瑞特公司的George提示说:“就材料的使用而言,所有的芯材制造商都必须意识到发生变化的可能性。”他指出,更大的风机叶片具有自身独一无二的特点及必须解决的故障模式。 芯材制造商将不仅仅是一个芯材专家,对风机叶片设计的整体了解是了解叶片市场具体将如何发展的必要条件。

在复合材料行业,聚对苯二甲酸乙二醇酯泡沫(PET)将成为未来夹心材料的核心似乎是一个公开的秘密。几乎所以的主要芯材供应商都在一定程度上供应专用于风机叶片的PET。通常,聚对苯二甲酸乙二醇酯泡沫(PET)不会被划分为夹心材料,不过制造商产品说明书中所包含的类似于“可回收”及“热塑性塑料”的条款则是非常重要的信息提示。聚对苯二甲酸乙二醇酯泡沫(PET)是世界上最丰富的聚合物,是所有水及饮料瓶的基本原材料。不过专家观察员表示,目前,PET还没有准备好替代其它夹心产品。在聚对苯二甲酸乙二醇酯泡沫(PET)的性能得到提高前,苯乙烯丙烯晴泡沫(SAN)及聚氯乙烯泡沫(PVC)仍会保持现有规格标准。