自动铺带机/铺丝机{ATL/AFP):现代大型飞机制造的关键设备(上)

By www.carbonfiber.com.cn

[摘要]复合材料作为现代航空飞行器主结构用材时代已来临,采用复材整体结构件作为现代大型飞机主结构部件设计已是明显的发展趋势,而用于制造复材整体构件的自动铺带机(ATL)与自动铺丝机(AFP)则成为现代大型飞机制造的关键设备。本文将对ATL/AFP机床基本构成、铺放工艺原理、工业应用现状和发展趋向进行较全面详细介绍与讨论。

1.前言

减轻飞机结构重量一直是飞机设计制造的永恒话题。从20世纪20年代开始铝合金被作为减轻飞机结构重量的首选用材。至今已有70多年的历史了。20世纪60年代出现的高强度低密度的复合材料(Composites,下文简称复材),其具有高比强度、高比模量、良好抗疲劳性、抗腐蚀性和隐身性能等一系列优点得到了航宇工业界普遍认可,成为既能明显减轻航宇飞行器重量.又能提高性能的理想结构

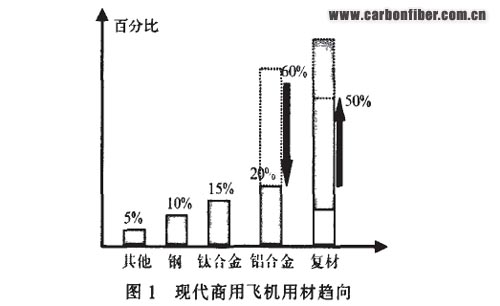

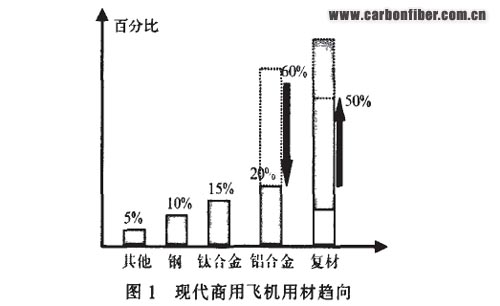

用材。开始在飞机设计制造上得到越来越广泛应用。用于飞机复材构件制造的主要有树脂基、金属基和陶瓷基三类复材。目前应用最为广泛的是碳纤维增强型树脂基复材(CFRP:Carbon—Fiber Reinforced—Plastic),占80%以上。飞机复材构件最早在B一1/B一2轰炸机和F一16战斗机上得到应用。但其所占重量比都不超过2—3%,后来的F/A一18E/F飞机复材构件数量已超过结构件的50%以上⋯21。而F22/A.F35则超过结构件的75%。所占重量比达24%和35—40%。20世纪80年代末。在军机上复材构件应用开始从非主承力构件很快扩展到主承力构件,同时也开始从军机扩展到商用飞机上应用。本世纪初.商用飞机构件设计发生了重大变化,铝合金用材重量比已从占60%下降到20%。而复材用量从不足10%迅速增加到50%以上,已成为现代大型商用飞机的主结构用材,见图1。空客A380复材构件所占重量比达到25%。大型军用运输机A400M达35%。空客A350 WB宽体客机则达52%,减重约7983kg.波音787“梦想”也达50%以上了。据预测到2015—2020年现代商用飞机复材构件用量所占重量比将达70—80%CM。目前,飞机复材构件生产主要通过半自动人工铺放、自动纤维缠绕、自动带料层铺和自动纤维铺放四种铺放制造技术。

(1)半自动人工铺放应用复材构件设计制造软件生成复材构件各铺层2D轮廓数据,不需要制造铺层样板而直接通过数字自动剪裁机剪裁铺层片料,而后借助于激光定位系统进行人工层铺。

(2)自动纤维缠绕机床(AFⅣ:AutomatedFilament Winding)简称自动缠绕机。使用低材料费用的长纤维带按预定的轨迹连续反复在一回转芯模上逐层缠绕贴铺。层间可交叉角度缠绕贴铺,但不能沿回转芯模轴向纵向(零角度)缠绕贴铺以及局部增厚或加筋。

(3)自动复材料带层铺机床(ATL:AutomatedTape Layer)简称自动铺带机。主要用于平面型或低曲率的曲面型,或者说准平面型复材构件的层铺制造。

(4)自动纤维铺放机床(AFP:Automated FiberPlacement)简称自动铺丝机,主要用于复杂曲面型复材构件的铺放制造。

早期飞机复材构件制造大部分采用手工铺放,劳动强度大,材料浪费严重,生产率低下,产品质量保证困难。随着复材构件在现代大型飞机上广泛应用.完全人工铺放及半自动人工铺放工艺已难以满足实际需要。急需解决应用自动化铺放设备来提高生产效率,增加产量,改善制造过程的可控制性,减少材料浪费,降低成本以及提高产品质量,从而推动了飞机复材构件制造设备的重大发展与创新.产生了自动铺带机(ATL)和自动铺丝机(AFP)。ATL/AFP铺放设备是根据复材整体构件铺层设计要求.将碳纤维预浸料带或预浸料纤维束逐层铺叠在模具表面,并进行在线或离线热压固化。因此,复材整体构件制造技术是装备技术、应用软件技术和制造工艺技术的融合集成。应用CFRP进行复材整体构件制造。除需要研究解决共固化、共胶接和二次胶接等若干基本的复材成型工艺技术外,还需要研究解决用于制造复材整体构件的下料剪裁、铺放、铣钻削修整以及无损检测等关键制造装备及其相关应用软件。而用于制造复材整体构件的ATL/AFP机床已成为现代大型飞机生产的关键制造设备。

2.自动铺带机(ATL)

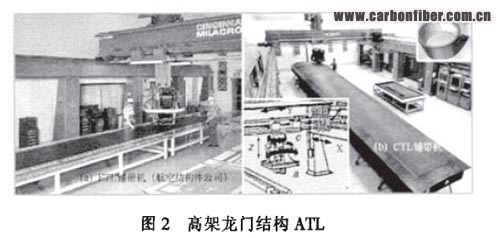

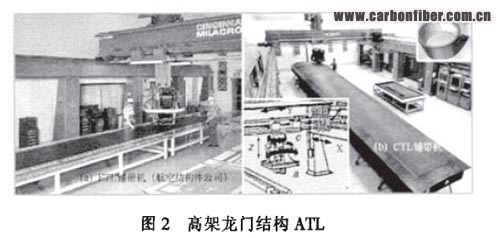

2.1 ATL机床基本结构航空制造业。早于20世纪60年代就已出现应用碳纤维预浸料单向带制造军用飞机结构件。在飞机制造业要求实现复材带料层铺工艺自动化推动下,20世纪60年代中期航空飞机工业就研制了自动铺带机。第一台A-IL机床由美国Vought(沃特)公司在20世纪60年代中开发.用于F一16战斗机复材机翼的制造,使用75mm宽带料。到20世纪70年代末,一些著名机床制造商开始推出商品化的A’rL机床。包括平面型(FTLM:nat Tape Laying Machine)和曲面型(CTLM:Contour Tape Laying machine)两种类型,复材带料宽度分为25/75/150/300mm几种。通常,CTLM使用宽25/75/150mm带料,FILM使用宽75/150/300mm带料。一般地说,零件轮廓越复杂,越趋于使用窄带料。但为提高设备层铺加工生产率,CTLM多用带宽150mm,而FTLM多用带宽300inm。早期A’rL机床主要应用在导弹和军用飞机上复材构件的制造.如B—l/B一2轰炸机机翼蒙皮构件。主要使用由美国Cincinnati公司早期制造的高架龙门移动式结构ATL,见图2。

图2高架龙门结构ArIL

应用ATL机床制造的飞机复材构件典型的有如飞机机翼蒙皮、垂/平尾蒙皮、翼肋、方向舵、升降舵、发动机进气处整流片和门窗口等。ATL机床多采用开放式高架龙门移动结构设计,有9一11以上NC控制轴。一般5个NC控制轴-XYZAC用于机床坐标轴运动控制,见图2(b)。另外4—6个NC控制轴设计在铺带头装置上.用于实现层铺过程复材带料传送与铺放控制。A,IL机床整体结构非常类似于开放式高架龙门移动结构五坐标数控铣床,通常要求配置多坐标联动CNC控制系统。不同的是数控铣床上常见的用于切削零件的刀具主轴及驱动装置将由ATL机床最关键的功能部件一铺带头装置所替换。

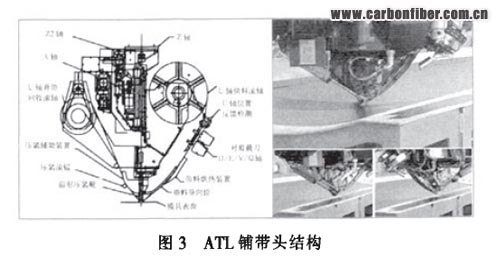

2.2 ATL机床铺带头

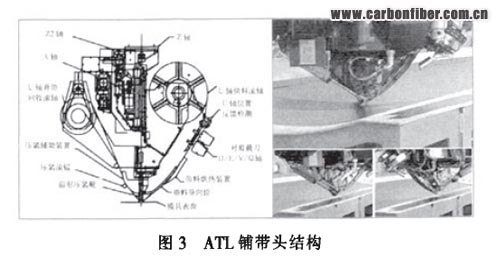

ATL机床铺带头是集复材带料输送、加热、施压贴紧、剪切、重送等功能于一体的复材带料层铺控制装置.是ArIL机床最关键的功能部件。图3左图为Cincinnati公司CHARGER系列ATL使用的设计有5个NC控制轴(UVQDE)的铺带头结构简图,图3右图为其层铺过程中铺带头几种实际状态。兀'LM机床和CTLM机床的铺带头结构基本上很类似。不同的是CTLM机床至少设计有一个用于层铺曲面的A摆动坐标轴,C转动坐标轴用于铺带方向的改变。通常。ATL铺带头能支持0。、900、+450和450四种标准角度铺带方向。铺带头一般均设计有供料卷盘、带料导向传送装置、剪切装置、可控加热装置和滚动压紧装置等基本部件,见图3。

(1)供料及回收装置供料卷盘多设在铺带头前上方。带料经过位置检测装置、一对剪裁刀具和带料烘热装置后进入带料导向轮。继而通过导向轮下部后穿过一贴合滚压辊。而后经过压紧辅助装置到达位于铺带头后部的背带回收盘滚轴。通过控制供料滚轴和背带回收滚轴驱动电机从而可控制复材带料层铺送料。Cincinnati将用于复材带料这种送料运动的整个装置定义为U轴。

(2)剪切装置铺放过程中带料可被切断或剪切成所需要的角度。这是通过设计有两个剪裁小刀的剪切装置实现的。两剪裁小刀V与Q直线坐标运动装置在结构上是完全一样的。其移动方向垂直于带料前进的方向。在V轴上设计有D轴。而在Q轴上设计有E轴。通过VD轴与QE轴可实现将复材带料剪切成所需要的任意角度。应指出的是,剪切仅仅切断复材本身,而不切断背纸料。

(3)加热装置铺带头上可控加热装置用以控制复材带料升温(Cincinnati机床温控范围260—430C)产生必要的粘度。可控加热装置和滚压装置构成一协调整体可有效使带料层间能良好地粘贴在一起或粘贴在模具型面上(第一层时)。并可挤走层间空气。

(4)压紧装置铺带头上的滚压辊用于压实铺放的带料并有效实现层间粘连且紧贴工件型面。通常压紧直接由压辊提供,层铺贴合滚压压力,Cincinnati机床对复材带宽150mm时为27—133kgf。对带宽300mm为27—173kgf。通常。滚压力是可编程的。可通过控制台由操作人员输入。

此外,ATL机床铺带头通常装备有光电带料缺陷检测装置,在层铺过程中一旦检测到带料缺陷则控制机床停止层铺运行。

3.自动纤维铺放机床(AFP)

3.1 AFP机床基本结构

前面介绍的A1'L设备主要用于平面型或低曲率的曲面型整体复材构件层铺加工制造。对高曲率轮廓复材整体构件,如飞机机身段,以及其他诸如喷气发动机整流罩、进气道、喷管、锥形管、压气机叶片、圆形或“C”形通道管等椭圆高曲率轮廓整体复材构件,使用ATL设备将无法进行铺放加工制造.此时则需要使用自动纤维铺放机床(AFP)来实现铺放加工制造。

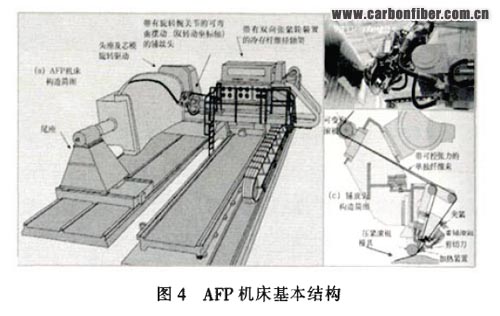

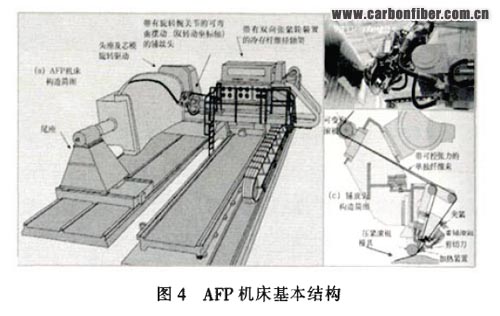

图4 AFP机床基本结构

实际上.20世纪70年代初.自动纤维缠绕机床(AFW)就已开始应用于高曲率复材构件的制造。如前所述。AFW是将长纤维带连续反复缠绕到回转的芯模上,通常不能实现纵向(00)的纤维缠绕以及局部增厚或加筋。ATL是利用滚压辊将确定宽度的预浸料带铺放到相对平直的模具上。且路径一般是有限的.但容易实现00方向的铺放及局部增厚或加筋层铺。随现代飞机中应用的复材构件尺寸越来越大,轮廓复杂度越来越高。传统AFW和ArI'L已无法满足实际应用需求。为此,上世纪80年代末产生了将AFW缠绕功能和ATL层铺、压紧、切割和重铺等加工能力融合集成在一台设备上.即产生了自动纤维铺放设备(AFP),其基本结构如图4(a)。从功能上讲。AFP和ATL一样都是利用滚压辊将预浸料纤维”束带”精确地铺放到确定位置上。但和ATL相比不同的是。首先AFP可根据铺放层轮廓形状需求有目的地选择1一n个相应“纤维柬”来组成纤维“束带”,因而可层铺复杂的、甚至带窗口的曲面;其次AFP机床通常设计有一个驱动芯模转动的旋转坐标轴。一般被称为芯模旋转轴(卧式)或芯模旋转工作台(立式)。显然,这是继承了AFW结构和功能。因此和ATL相比。AFP机床结构和控制功能也就更复杂些。此外和ATL一样,“铺丝头”则成为AFP机床最关键的功能部件,见图4(b)一(C)。自动铺丝机AFP一出现.立即在飞机复材结构件制造中得到了广泛应用。应用AFP机床制造的复材整体构件典型的有如飞机进气道、飞机头/尾锥体、筒形机身段节和发动机整流罩等。

3.2 AFP机床铺丝头

典型AFP机床铺丝头一般包括有“纤维束”(Fiber Tow)牵丝分配辅助装置、送进、夹紧、剪切、重送、加热和滚压等装置构成以实现AFP机床的各种铺放功能。

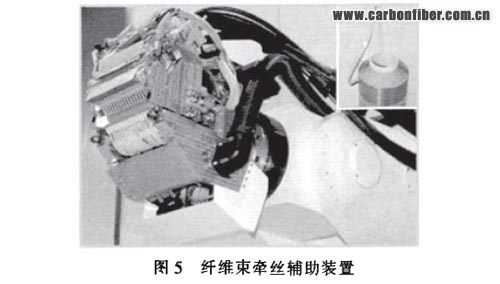

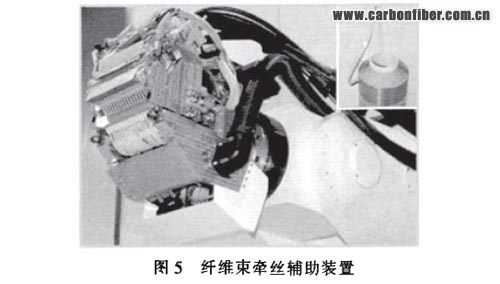

(1)纤维束牵丝分配辅助装置在纤维铺放过程中。单根预浸料纤维一般被称为“纤维束”.由纤维经轴架中被引出,通过牵丝装置引导在铺丝头处.若干并列的纤维束构成了具有特定宽度的“纤维束带”(Band/Tows)薄层。这种复材纤维柬带薄层在AFP机床CNC系统控制下可被精确地铺放在工件模具表面上某一确定的位置处,见图4(a)。目前,AFP纤维束典型的是由12K单独的长纤维(filaments)组成的,纤维束标准宽度有3.2/6.4/12.7ram三种[引,最常用的为3.2mm。通常,纤维束典型的是以螺旋形式绕制在一种直径7.6cm和长达28cm的中空的线轴上。对宽度3.2mm材料IM7—12K纤维束线轴,重量约为2.3kg,长度可达3350m。AFP应用中。纤维束宽度精度对控制两束间缝隙是很重要的。比如。一个被设计用来装载3.2+0.38mm宽纤维束的铺丝头,意味着纤维束将被限制在3.2mm曲面空间内。如果纤维束实际宽恰好为3.2ram。那么铺放的两纤维束间不存在有缝隙。如果实际宽度仅为2.5mm,铺放的两纤维束间存在有0.7mm缝隙.如果实际宽度为3.8mm。铺放的两纤维束间存在有0.6mm重迭区。目前,纤维“束带”最多可由32根纤维束组成束带最大宽度可达102/406mm[43。通常每条纤维束都具有单独可编程张力控制功能和牵丝辅助装置.用以支持单独纤维束铺放并保持精确的张力。一般地说,纤维柬张力不超过023kg。过高的张力将会导致在凹轮廓区铺放时产生桥接(bridge over)现象。图5所示为一纤维束牵丝辅助装置和它可使用的宽度6.4mm预浸料纤维束。

(2)剪切装置在纤维束铺放过程中,任意纤维束可被切断和调用,从而允许通过增减纤维束数目来实现改变铺放的纤维束带宽度和构成形式。通过调整纤维束带宽度就可以控制相邻带间裂缝或相互交迭复盖区的大小。

(3)夹紧装置铺放过程中,任意一纤维束都具有一定张力,进行剪切时需夹住后面纤维束,以防止其回收而导致无法控制。当要求切断纤维束前执行这种夹紧,而当要求重送时松开夹紧装置。

(4)重送装置铺放过程中,需要对已切断的纤维束重新铺放到构件上时则通过重送装置实现。

(5)滚压装置通过滚压辊压实铺放的纤维束带并有效实现层间粘连且紧贴工件型面。其压紧压力通常也是为可编程的。

(6)加热装置用于控制纤维束的粘度,确保滚压装置可有效压紧铺放的纤维束带紧贴工件型面。并挤走铺层间空气。典型AFP机床可控加热装置可控制纤维束升温(27—32℃)产生必要的粘度。并在滚压辊作用下能良好地粘贴在工件型面上:而在这之前.纤维束温度保持不高于21℃而处于低粘度或基本上无粘性状态.确保控制纤维束能容易地从经轴架的线轴中抽出和传送到铺放头。

图5纤维束牵丝辅助装置

ATL/AFP控制系统与编程

从前面讨论可知.典型ArII/AFP需要配置9—11数控轴以上的多坐标联动控制CNC系统。通常5个联动坐标轴用于产生铺带头/铺丝头的滚压辊在空间运动的自然轨迹(Natural Path),对AFP还包括对芯模转动控制联动坐标轴。这种运动“轨迹”控制很类似于传统轴头带旋转坐标的5坐标联动的数控铣床控制圆柱端铣刀运动一样,不同的是,此时ATL/AFP的刀具中心或者说刀尖是为铺带头/铺丝头的滚压辊中心.但不需要设计有用于驱主轴刀具的主轴驱动电机装置。其余的若干数控坐标(4—6轴)用于复材带料或丝束送料过程控制。同时,AⅡ/AFP控制系统“刀具轨迹”计算也不同于传统的数控铣床的CNC系统。通常需要专用的控制软件、编程系统和后置处理.以使得ATL/AFP多轴运动的编程及控制变得简单。容易实现复杂的铺放造型。A,11I/AFP根据铺层设计要求.将纤维预浸料带(铺带机)或预浸料纤维束(铺丝机)逐层铺叠在模具表面。对于ATL机床,预浸料带一般呈硬挺状态,通常只允许在很小的范围内变形。因此,为防止铺放过程造成预浸料带屈皱或撕裂、影响铺带质量以及甚至出现废品,需确保铺叠复杂曲面预浸料带中心线只有沿特定的轨迹运动才能使预浸料带变形最小。这种特定的“轨迹”即被定义为自然轨迹。而对AFP,虽有自然轨迹、固定纤维走向轨迹(Fixedfiber orientation path)和并行轨迹(Parallel path)等多种方法实现铺放轨迹规划.但按自然轨迹规划仍然最为简便C53。前面讨论过的Cincinnati公司新一代ATL/AFP,均采用基于商品化标准PC硬件与Windows操作系统的开放结构的新一代CNC系统:CM一100。CM一100系统可管理多达24个坐标轴。并支持多达8个联动的坐标轴,4ms伺服更新周期。具有可编程的铺贴滚压力和粘度控制功能以适应复杂复材构件铺放控制;配置有工业键盘和定位设备(鼠标类产品),19时平面触摸屏色显示器和乙太网通信接口。用户可快速掌握系统并容易将之集成在其它制造系统中。目前。多数ATL/AFP机床制造商在提供机床硬件的同时.都能向用户提供用ATL/AFP加工应用的编程系统、后置处理和铺放仿真软件。如Cincinnati公司可向用户提供ATL/AFP ACES编程应用系统,西班牙MTORRES公司ATL/AFP配置Siemens 840D CNC系统并提供在CATIA运行环境下一种可视化复材构件制造智能软件包。而法国FOREST—LINE(弗雷斯特一里内)公司同样提供在CATIA环境下复材构件CAM软件CAAV5,作为复材结构件铺层和纤维铺放的分析、仿真和编程工具软件。一些主流的商品化CAD/CAM软件供应商也能提供复材结构件铺层和纤维铺放的分析、仿真和编程工具软件。如CATIA复材构件设计模块,包括CPD(Composite Part Design)、CPM(Composites Design for Manufacturing) 和CPE(Composites Engineering Design)模块软件.设计人员/编程人员在编程前就可创建与仿真复材构件层铺过程,并可提供工艺控制软件和制造工艺数据记录包优化等选件。

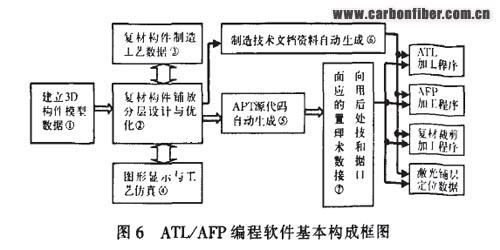

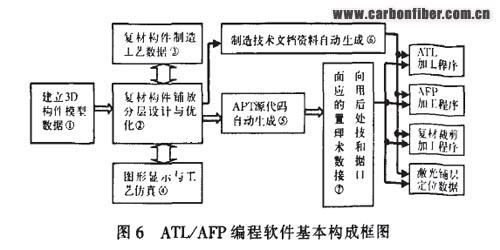

先进的复材结构件铺层和纤维铺放的分析、仿真和编程工具软件通常能支持ATL/AFP应用。并适应不同类型的复材铺放应用。图6所示为典型的A1’I/AFP机床离线编程系统基本组成框图。

(1)3D构件模型

多数提供直接接收CAD系统传送来的3D构件模型数据,或完全集成在主流的CAD/CAM系统中。

如VISTAGY公司复材工程应用软件FibersIM可集成在CATIA V5、Unigrahix NX、Pro/Engineer001&Wildfire等CAD产品数字化设计环境中应用,支持包括手糊、模握、预浸料带铺覆及纤维铺放等技术在内的大多数复材生产工艺,实现复材构件快速设计和制造。

(2)构件层铺设计与优化

通常包括铺层初步设计、工程详细设计和可制造设计。初步设计主要基于零件结构分析数据进行构件几何建模,建立构件表面模型;基于复材构件特征进行层合板、区域和铺层定义,并实现区域和过渡区域建模。工程详细设计是在完成复材构件几何建模基础上进行铺层建模,而铺层是复材构件制造的基本单元。铺层建模根据确定的铺放规则自动生成构件区域铺层定义,一般包括复材类型、几何轮廓、铺放角度、铺放顺序、铺层厚度、铺层数量和参考坐标系等,并提供对铺层的设计分析。所有铺层在产品结构树中按铺放顺序进行组织。通过设定的铺层、芯模和铺放曲面自动生成层合板上表面,这些表面可以用来创建三维铺层实体模型。三维实体可用于构件形状以及定位特征定义,并为构件重量和重心分析、数字化预装配、工装设计以及运动部件的仿真模拟分析等提供支持。可制造设计包括铺层展开、材料余量定义、生产能力和生产率分析等若干方面。

①通过曲面展开技术将已建立且满意的3D构件实体逐层展开,生成铺层的展开数据,包括展开的2D平面图形,设计出各铺层裁片边界及铺层对位切口等.为复材构件制造提供必要的制造数据。这种基于3D CAD模型自动进行铺层展开功能是实现数字化复材构件设计制造一体化的关键。

②材料余量定义是根据铺层几何轮廓留出确定的余量。以便在复材构件固化后能进行必要切削修整加工工序,确保取得准确的复材构件。

③生产能力分析包含评估工艺能力、窗口加工界限和冲突检测与机床行程限定等。设计好的复材构件是否能够按照已设计的要求被准确制造出来,是人们所关注的问题。通过工艺能力评估,对在复杂曲面上层铺进行模拟,无需制造工装或者切割样板即可预测复材构件制造中可能产生的翘曲、桥接、搭接、缝隙等问题,以便在设计早期就采取适当措施进行更正。设计者通过对虚拟铺层做出修改,并实时检查对构件产生的影响。通过这种反复修改优化过程以最终高质量完成构件铺层定义。

④生产率分析。主要为计算复材构件加工循环时间和材料利用率等。

此外,一些先进的应用软件。如HberSIM复材工程应用软件,对ATL/AFP制造工艺还提供自动叠层设计(ADD:Automated Deposition Design)选件,特别适用于大型复杂复材构件的制造。

(3)复材构件制造工艺数据

主要包括纤维材料、带宽、带厚、铺放方向和缝隙容限等。

(4)图形显示与工艺仿真

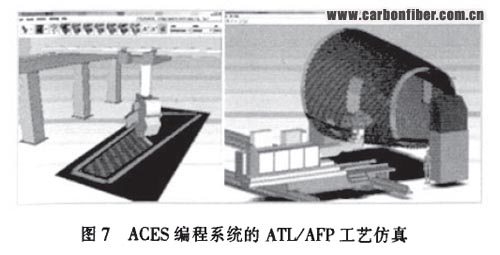

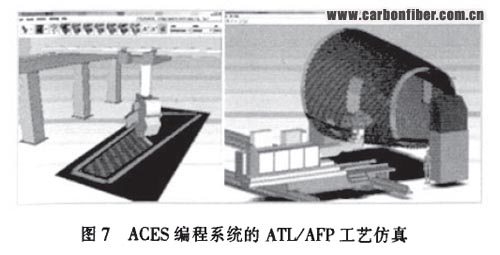

由软件产生的图形数据.能够应用图象软件进行可视化显示,包括铺层展开二维平面图形、展开数据,铺层实体图形等以支持下游生产。以快速获得达到规范要求的理想产品与质量。同时多能提供铺层过程工艺仿真模拟。图7所示即为应用Cincinnati公司提供的ArI'I/AF’P ACES编程系统产生的ATL/AFP工艺仿真模拟加工情景。

图7 ACES编程系统的ATL/AFP工艺仿真

(5)APT源代码自动生成

由软件产生的、能够通过APT编泽器自动处理、NC数控应用处理(后置处理)以及适用于汽车工业、航宇工业和其他行业的复材结构化零件加工的APT源代码。

(6)制造技术文档资料自动生成

由软件产生的各种相关的制造技术文件、包括构件铺层工程图纸、铺层列表、铺层顺序图、铺层图、剖面图,可能的例外情况(如翘曲、搭接、缝隙)说明、以及日志报告文件等作为复材构件生产和装配的依据和工艺指导性文件使用。一旦设计模型有所改动,文档将自动更新以适应变化,极大缩短了设计时间。

(7)后置处理技术和数据接口

面向具体工业应用开发的后置处理软件。能够针对具体应用将APT源代码处理成对应的加工程序,如ATL铺放加工程序文件、或/和AFP铺放加工程序文件、或/和复材栽剪机专用的下料栽剪文件.或/和激光定位系统投影数据文件,并可通过相应数据接口传送到具体制造设备中。实现了零件从3D模型(产品设计)、工艺规划到加工制造的无缝集成。极大改善了复材整体构件制造的快捷性与准确性,提高了产品质量,减少了材料浪费,大幅度减轻人工劳动,降低了生产成本,大大提升了复材整体构件制造自动化水平。缩短了构件制造周期。

作者: 林胜

作者单位: 北京航空制造工程研究所

刊名:世界制造技术与装备市场

英文刊名: WORLD MANUFACTURING ENGINEERING

[摘要]复合材料作为现代航空飞行器主结构用材时代已来临,采用复材整体结构件作为现代大型飞机主结构部件设计已是明显的发展趋势,而用于制造复材整体构件的自动铺带机(ATL)与自动铺丝机(AFP)则成为现代大型飞机制造的关键设备。本文将对ATL/AFP机床基本构成、铺放工艺原理、工业应用现状和发展趋向进行较全面详细介绍与讨论。

1.前言

减轻飞机结构重量一直是飞机设计制造的永恒话题。从20世纪20年代开始铝合金被作为减轻飞机结构重量的首选用材。至今已有70多年的历史了。20世纪60年代出现的高强度低密度的复合材料(Composites,下文简称复材),其具有高比强度、高比模量、良好抗疲劳性、抗腐蚀性和隐身性能等一系列优点得到了航宇工业界普遍认可,成为既能明显减轻航宇飞行器重量.又能提高性能的理想结构

用材。开始在飞机设计制造上得到越来越广泛应用。用于飞机复材构件制造的主要有树脂基、金属基和陶瓷基三类复材。目前应用最为广泛的是碳纤维增强型树脂基复材(CFRP:Carbon—Fiber Reinforced—Plastic),占80%以上。飞机复材构件最早在B一1/B一2轰炸机和F一16战斗机上得到应用。但其所占重量比都不超过2—3%,后来的F/A一18E/F飞机复材构件数量已超过结构件的50%以上⋯21。而F22/A.F35则超过结构件的75%。所占重量比达24%和35—40%。20世纪80年代末。在军机上复材构件应用开始从非主承力构件很快扩展到主承力构件,同时也开始从军机扩展到商用飞机上应用。本世纪初.商用飞机构件设计发生了重大变化,铝合金用材重量比已从占60%下降到20%。而复材用量从不足10%迅速增加到50%以上,已成为现代大型商用飞机的主结构用材,见图1。空客A380复材构件所占重量比达到25%。大型军用运输机A400M达35%。空客A350 WB宽体客机则达52%,减重约7983kg.波音787“梦想”也达50%以上了。据预测到2015—2020年现代商用飞机复材构件用量所占重量比将达70—80%CM。目前,飞机复材构件生产主要通过半自动人工铺放、自动纤维缠绕、自动带料层铺和自动纤维铺放四种铺放制造技术。

(1)半自动人工铺放应用复材构件设计制造软件生成复材构件各铺层2D轮廓数据,不需要制造铺层样板而直接通过数字自动剪裁机剪裁铺层片料,而后借助于激光定位系统进行人工层铺。

(2)自动纤维缠绕机床(AFⅣ:AutomatedFilament Winding)简称自动缠绕机。使用低材料费用的长纤维带按预定的轨迹连续反复在一回转芯模上逐层缠绕贴铺。层间可交叉角度缠绕贴铺,但不能沿回转芯模轴向纵向(零角度)缠绕贴铺以及局部增厚或加筋。

(3)自动复材料带层铺机床(ATL:AutomatedTape Layer)简称自动铺带机。主要用于平面型或低曲率的曲面型,或者说准平面型复材构件的层铺制造。

(4)自动纤维铺放机床(AFP:Automated FiberPlacement)简称自动铺丝机,主要用于复杂曲面型复材构件的铺放制造。

早期飞机复材构件制造大部分采用手工铺放,劳动强度大,材料浪费严重,生产率低下,产品质量保证困难。随着复材构件在现代大型飞机上广泛应用.完全人工铺放及半自动人工铺放工艺已难以满足实际需要。急需解决应用自动化铺放设备来提高生产效率,增加产量,改善制造过程的可控制性,减少材料浪费,降低成本以及提高产品质量,从而推动了飞机复材构件制造设备的重大发展与创新.产生了自动铺带机(ATL)和自动铺丝机(AFP)。ATL/AFP铺放设备是根据复材整体构件铺层设计要求.将碳纤维预浸料带或预浸料纤维束逐层铺叠在模具表面,并进行在线或离线热压固化。因此,复材整体构件制造技术是装备技术、应用软件技术和制造工艺技术的融合集成。应用CFRP进行复材整体构件制造。除需要研究解决共固化、共胶接和二次胶接等若干基本的复材成型工艺技术外,还需要研究解决用于制造复材整体构件的下料剪裁、铺放、铣钻削修整以及无损检测等关键制造装备及其相关应用软件。而用于制造复材整体构件的ATL/AFP机床已成为现代大型飞机生产的关键制造设备。

2.自动铺带机(ATL)

2.1 ATL机床基本结构航空制造业。早于20世纪60年代就已出现应用碳纤维预浸料单向带制造军用飞机结构件。在飞机制造业要求实现复材带料层铺工艺自动化推动下,20世纪60年代中期航空飞机工业就研制了自动铺带机。第一台A-IL机床由美国Vought(沃特)公司在20世纪60年代中开发.用于F一16战斗机复材机翼的制造,使用75mm宽带料。到20世纪70年代末,一些著名机床制造商开始推出商品化的A’rL机床。包括平面型(FTLM:nat Tape Laying Machine)和曲面型(CTLM:Contour Tape Laying machine)两种类型,复材带料宽度分为25/75/150/300mm几种。通常,CTLM使用宽25/75/150mm带料,FILM使用宽75/150/300mm带料。一般地说,零件轮廓越复杂,越趋于使用窄带料。但为提高设备层铺加工生产率,CTLM多用带宽150mm,而FTLM多用带宽300inm。早期A’rL机床主要应用在导弹和军用飞机上复材构件的制造.如B—l/B一2轰炸机机翼蒙皮构件。主要使用由美国Cincinnati公司早期制造的高架龙门移动式结构ATL,见图2。

图2高架龙门结构ArIL

应用ATL机床制造的飞机复材构件典型的有如飞机机翼蒙皮、垂/平尾蒙皮、翼肋、方向舵、升降舵、发动机进气处整流片和门窗口等。ATL机床多采用开放式高架龙门移动结构设计,有9一11以上NC控制轴。一般5个NC控制轴-XYZAC用于机床坐标轴运动控制,见图2(b)。另外4—6个NC控制轴设计在铺带头装置上.用于实现层铺过程复材带料传送与铺放控制。A,IL机床整体结构非常类似于开放式高架龙门移动结构五坐标数控铣床,通常要求配置多坐标联动CNC控制系统。不同的是数控铣床上常见的用于切削零件的刀具主轴及驱动装置将由ATL机床最关键的功能部件一铺带头装置所替换。

2.2 ATL机床铺带头

ATL机床铺带头是集复材带料输送、加热、施压贴紧、剪切、重送等功能于一体的复材带料层铺控制装置.是ArIL机床最关键的功能部件。图3左图为Cincinnati公司CHARGER系列ATL使用的设计有5个NC控制轴(UVQDE)的铺带头结构简图,图3右图为其层铺过程中铺带头几种实际状态。兀'LM机床和CTLM机床的铺带头结构基本上很类似。不同的是CTLM机床至少设计有一个用于层铺曲面的A摆动坐标轴,C转动坐标轴用于铺带方向的改变。通常。ATL铺带头能支持0。、900、+450和450四种标准角度铺带方向。铺带头一般均设计有供料卷盘、带料导向传送装置、剪切装置、可控加热装置和滚动压紧装置等基本部件,见图3。

(1)供料及回收装置供料卷盘多设在铺带头前上方。带料经过位置检测装置、一对剪裁刀具和带料烘热装置后进入带料导向轮。继而通过导向轮下部后穿过一贴合滚压辊。而后经过压紧辅助装置到达位于铺带头后部的背带回收盘滚轴。通过控制供料滚轴和背带回收滚轴驱动电机从而可控制复材带料层铺送料。Cincinnati将用于复材带料这种送料运动的整个装置定义为U轴。

(2)剪切装置铺放过程中带料可被切断或剪切成所需要的角度。这是通过设计有两个剪裁小刀的剪切装置实现的。两剪裁小刀V与Q直线坐标运动装置在结构上是完全一样的。其移动方向垂直于带料前进的方向。在V轴上设计有D轴。而在Q轴上设计有E轴。通过VD轴与QE轴可实现将复材带料剪切成所需要的任意角度。应指出的是,剪切仅仅切断复材本身,而不切断背纸料。

(3)加热装置铺带头上可控加热装置用以控制复材带料升温(Cincinnati机床温控范围260—430C)产生必要的粘度。可控加热装置和滚压装置构成一协调整体可有效使带料层间能良好地粘贴在一起或粘贴在模具型面上(第一层时)。并可挤走层间空气。

(4)压紧装置铺带头上的滚压辊用于压实铺放的带料并有效实现层间粘连且紧贴工件型面。通常压紧直接由压辊提供,层铺贴合滚压压力,Cincinnati机床对复材带宽150mm时为27—133kgf。对带宽300mm为27—173kgf。通常。滚压力是可编程的。可通过控制台由操作人员输入。

此外,ATL机床铺带头通常装备有光电带料缺陷检测装置,在层铺过程中一旦检测到带料缺陷则控制机床停止层铺运行。

3.自动纤维铺放机床(AFP)

3.1 AFP机床基本结构

前面介绍的A1'L设备主要用于平面型或低曲率的曲面型整体复材构件层铺加工制造。对高曲率轮廓复材整体构件,如飞机机身段,以及其他诸如喷气发动机整流罩、进气道、喷管、锥形管、压气机叶片、圆形或“C”形通道管等椭圆高曲率轮廓整体复材构件,使用ATL设备将无法进行铺放加工制造.此时则需要使用自动纤维铺放机床(AFP)来实现铺放加工制造。

图4 AFP机床基本结构

实际上.20世纪70年代初.自动纤维缠绕机床(AFW)就已开始应用于高曲率复材构件的制造。如前所述。AFW是将长纤维带连续反复缠绕到回转的芯模上,通常不能实现纵向(00)的纤维缠绕以及局部增厚或加筋。ATL是利用滚压辊将确定宽度的预浸料带铺放到相对平直的模具上。且路径一般是有限的.但容易实现00方向的铺放及局部增厚或加筋层铺。随现代飞机中应用的复材构件尺寸越来越大,轮廓复杂度越来越高。传统AFW和ArI'L已无法满足实际应用需求。为此,上世纪80年代末产生了将AFW缠绕功能和ATL层铺、压紧、切割和重铺等加工能力融合集成在一台设备上.即产生了自动纤维铺放设备(AFP),其基本结构如图4(a)。从功能上讲。AFP和ATL一样都是利用滚压辊将预浸料纤维”束带”精确地铺放到确定位置上。但和ATL相比不同的是。首先AFP可根据铺放层轮廓形状需求有目的地选择1一n个相应“纤维柬”来组成纤维“束带”,因而可层铺复杂的、甚至带窗口的曲面;其次AFP机床通常设计有一个驱动芯模转动的旋转坐标轴。一般被称为芯模旋转轴(卧式)或芯模旋转工作台(立式)。显然,这是继承了AFW结构和功能。因此和ATL相比。AFP机床结构和控制功能也就更复杂些。此外和ATL一样,“铺丝头”则成为AFP机床最关键的功能部件,见图4(b)一(C)。自动铺丝机AFP一出现.立即在飞机复材结构件制造中得到了广泛应用。应用AFP机床制造的复材整体构件典型的有如飞机进气道、飞机头/尾锥体、筒形机身段节和发动机整流罩等。

3.2 AFP机床铺丝头

典型AFP机床铺丝头一般包括有“纤维束”(Fiber Tow)牵丝分配辅助装置、送进、夹紧、剪切、重送、加热和滚压等装置构成以实现AFP机床的各种铺放功能。

(1)纤维束牵丝分配辅助装置在纤维铺放过程中。单根预浸料纤维一般被称为“纤维束”.由纤维经轴架中被引出,通过牵丝装置引导在铺丝头处.若干并列的纤维束构成了具有特定宽度的“纤维束带”(Band/Tows)薄层。这种复材纤维柬带薄层在AFP机床CNC系统控制下可被精确地铺放在工件模具表面上某一确定的位置处,见图4(a)。目前,AFP纤维束典型的是由12K单独的长纤维(filaments)组成的,纤维束标准宽度有3.2/6.4/12.7ram三种[引,最常用的为3.2mm。通常,纤维束典型的是以螺旋形式绕制在一种直径7.6cm和长达28cm的中空的线轴上。对宽度3.2mm材料IM7—12K纤维束线轴,重量约为2.3kg,长度可达3350m。AFP应用中。纤维束宽度精度对控制两束间缝隙是很重要的。比如。一个被设计用来装载3.2+0.38mm宽纤维束的铺丝头,意味着纤维束将被限制在3.2mm曲面空间内。如果纤维束实际宽恰好为3.2ram。那么铺放的两纤维束间不存在有缝隙。如果实际宽度仅为2.5mm,铺放的两纤维束间存在有0.7mm缝隙.如果实际宽度为3.8mm。铺放的两纤维束间存在有0.6mm重迭区。目前,纤维“束带”最多可由32根纤维束组成束带最大宽度可达102/406mm[43。通常每条纤维束都具有单独可编程张力控制功能和牵丝辅助装置.用以支持单独纤维束铺放并保持精确的张力。一般地说,纤维柬张力不超过023kg。过高的张力将会导致在凹轮廓区铺放时产生桥接(bridge over)现象。图5所示为一纤维束牵丝辅助装置和它可使用的宽度6.4mm预浸料纤维束。

(2)剪切装置在纤维束铺放过程中,任意纤维束可被切断和调用,从而允许通过增减纤维束数目来实现改变铺放的纤维束带宽度和构成形式。通过调整纤维束带宽度就可以控制相邻带间裂缝或相互交迭复盖区的大小。

(3)夹紧装置铺放过程中,任意一纤维束都具有一定张力,进行剪切时需夹住后面纤维束,以防止其回收而导致无法控制。当要求切断纤维束前执行这种夹紧,而当要求重送时松开夹紧装置。

(4)重送装置铺放过程中,需要对已切断的纤维束重新铺放到构件上时则通过重送装置实现。

(5)滚压装置通过滚压辊压实铺放的纤维束带并有效实现层间粘连且紧贴工件型面。其压紧压力通常也是为可编程的。

(6)加热装置用于控制纤维束的粘度,确保滚压装置可有效压紧铺放的纤维束带紧贴工件型面。并挤走铺层间空气。典型AFP机床可控加热装置可控制纤维束升温(27—32℃)产生必要的粘度。并在滚压辊作用下能良好地粘贴在工件型面上:而在这之前.纤维束温度保持不高于21℃而处于低粘度或基本上无粘性状态.确保控制纤维束能容易地从经轴架的线轴中抽出和传送到铺放头。

图5纤维束牵丝辅助装置

ATL/AFP控制系统与编程

从前面讨论可知.典型ArII/AFP需要配置9—11数控轴以上的多坐标联动控制CNC系统。通常5个联动坐标轴用于产生铺带头/铺丝头的滚压辊在空间运动的自然轨迹(Natural Path),对AFP还包括对芯模转动控制联动坐标轴。这种运动“轨迹”控制很类似于传统轴头带旋转坐标的5坐标联动的数控铣床控制圆柱端铣刀运动一样,不同的是,此时ATL/AFP的刀具中心或者说刀尖是为铺带头/铺丝头的滚压辊中心.但不需要设计有用于驱主轴刀具的主轴驱动电机装置。其余的若干数控坐标(4—6轴)用于复材带料或丝束送料过程控制。同时,AⅡ/AFP控制系统“刀具轨迹”计算也不同于传统的数控铣床的CNC系统。通常需要专用的控制软件、编程系统和后置处理.以使得ATL/AFP多轴运动的编程及控制变得简单。容易实现复杂的铺放造型。A,11I/AFP根据铺层设计要求.将纤维预浸料带(铺带机)或预浸料纤维束(铺丝机)逐层铺叠在模具表面。对于ATL机床,预浸料带一般呈硬挺状态,通常只允许在很小的范围内变形。因此,为防止铺放过程造成预浸料带屈皱或撕裂、影响铺带质量以及甚至出现废品,需确保铺叠复杂曲面预浸料带中心线只有沿特定的轨迹运动才能使预浸料带变形最小。这种特定的“轨迹”即被定义为自然轨迹。而对AFP,虽有自然轨迹、固定纤维走向轨迹(Fixedfiber orientation path)和并行轨迹(Parallel path)等多种方法实现铺放轨迹规划.但按自然轨迹规划仍然最为简便C53。前面讨论过的Cincinnati公司新一代ATL/AFP,均采用基于商品化标准PC硬件与Windows操作系统的开放结构的新一代CNC系统:CM一100。CM一100系统可管理多达24个坐标轴。并支持多达8个联动的坐标轴,4ms伺服更新周期。具有可编程的铺贴滚压力和粘度控制功能以适应复杂复材构件铺放控制;配置有工业键盘和定位设备(鼠标类产品),19时平面触摸屏色显示器和乙太网通信接口。用户可快速掌握系统并容易将之集成在其它制造系统中。目前。多数ATL/AFP机床制造商在提供机床硬件的同时.都能向用户提供用ATL/AFP加工应用的编程系统、后置处理和铺放仿真软件。如Cincinnati公司可向用户提供ATL/AFP ACES编程应用系统,西班牙MTORRES公司ATL/AFP配置Siemens 840D CNC系统并提供在CATIA运行环境下一种可视化复材构件制造智能软件包。而法国FOREST—LINE(弗雷斯特一里内)公司同样提供在CATIA环境下复材构件CAM软件CAAV5,作为复材结构件铺层和纤维铺放的分析、仿真和编程工具软件。一些主流的商品化CAD/CAM软件供应商也能提供复材结构件铺层和纤维铺放的分析、仿真和编程工具软件。如CATIA复材构件设计模块,包括CPD(Composite Part Design)、CPM(Composites Design for Manufacturing) 和CPE(Composites Engineering Design)模块软件.设计人员/编程人员在编程前就可创建与仿真复材构件层铺过程,并可提供工艺控制软件和制造工艺数据记录包优化等选件。

先进的复材结构件铺层和纤维铺放的分析、仿真和编程工具软件通常能支持ATL/AFP应用。并适应不同类型的复材铺放应用。图6所示为典型的A1’I/AFP机床离线编程系统基本组成框图。

(1)3D构件模型

多数提供直接接收CAD系统传送来的3D构件模型数据,或完全集成在主流的CAD/CAM系统中。

如VISTAGY公司复材工程应用软件FibersIM可集成在CATIA V5、Unigrahix NX、Pro/Engineer001&Wildfire等CAD产品数字化设计环境中应用,支持包括手糊、模握、预浸料带铺覆及纤维铺放等技术在内的大多数复材生产工艺,实现复材构件快速设计和制造。

(2)构件层铺设计与优化

通常包括铺层初步设计、工程详细设计和可制造设计。初步设计主要基于零件结构分析数据进行构件几何建模,建立构件表面模型;基于复材构件特征进行层合板、区域和铺层定义,并实现区域和过渡区域建模。工程详细设计是在完成复材构件几何建模基础上进行铺层建模,而铺层是复材构件制造的基本单元。铺层建模根据确定的铺放规则自动生成构件区域铺层定义,一般包括复材类型、几何轮廓、铺放角度、铺放顺序、铺层厚度、铺层数量和参考坐标系等,并提供对铺层的设计分析。所有铺层在产品结构树中按铺放顺序进行组织。通过设定的铺层、芯模和铺放曲面自动生成层合板上表面,这些表面可以用来创建三维铺层实体模型。三维实体可用于构件形状以及定位特征定义,并为构件重量和重心分析、数字化预装配、工装设计以及运动部件的仿真模拟分析等提供支持。可制造设计包括铺层展开、材料余量定义、生产能力和生产率分析等若干方面。

①通过曲面展开技术将已建立且满意的3D构件实体逐层展开,生成铺层的展开数据,包括展开的2D平面图形,设计出各铺层裁片边界及铺层对位切口等.为复材构件制造提供必要的制造数据。这种基于3D CAD模型自动进行铺层展开功能是实现数字化复材构件设计制造一体化的关键。

②材料余量定义是根据铺层几何轮廓留出确定的余量。以便在复材构件固化后能进行必要切削修整加工工序,确保取得准确的复材构件。

③生产能力分析包含评估工艺能力、窗口加工界限和冲突检测与机床行程限定等。设计好的复材构件是否能够按照已设计的要求被准确制造出来,是人们所关注的问题。通过工艺能力评估,对在复杂曲面上层铺进行模拟,无需制造工装或者切割样板即可预测复材构件制造中可能产生的翘曲、桥接、搭接、缝隙等问题,以便在设计早期就采取适当措施进行更正。设计者通过对虚拟铺层做出修改,并实时检查对构件产生的影响。通过这种反复修改优化过程以最终高质量完成构件铺层定义。

④生产率分析。主要为计算复材构件加工循环时间和材料利用率等。

此外,一些先进的应用软件。如HberSIM复材工程应用软件,对ATL/AFP制造工艺还提供自动叠层设计(ADD:Automated Deposition Design)选件,特别适用于大型复杂复材构件的制造。

(3)复材构件制造工艺数据

主要包括纤维材料、带宽、带厚、铺放方向和缝隙容限等。

(4)图形显示与工艺仿真

由软件产生的图形数据.能够应用图象软件进行可视化显示,包括铺层展开二维平面图形、展开数据,铺层实体图形等以支持下游生产。以快速获得达到规范要求的理想产品与质量。同时多能提供铺层过程工艺仿真模拟。图7所示即为应用Cincinnati公司提供的ArI'I/AF’P ACES编程系统产生的ATL/AFP工艺仿真模拟加工情景。

图7 ACES编程系统的ATL/AFP工艺仿真

(5)APT源代码自动生成

由软件产生的、能够通过APT编泽器自动处理、NC数控应用处理(后置处理)以及适用于汽车工业、航宇工业和其他行业的复材结构化零件加工的APT源代码。

(6)制造技术文档资料自动生成

由软件产生的各种相关的制造技术文件、包括构件铺层工程图纸、铺层列表、铺层顺序图、铺层图、剖面图,可能的例外情况(如翘曲、搭接、缝隙)说明、以及日志报告文件等作为复材构件生产和装配的依据和工艺指导性文件使用。一旦设计模型有所改动,文档将自动更新以适应变化,极大缩短了设计时间。

(7)后置处理技术和数据接口

面向具体工业应用开发的后置处理软件。能够针对具体应用将APT源代码处理成对应的加工程序,如ATL铺放加工程序文件、或/和AFP铺放加工程序文件、或/和复材栽剪机专用的下料栽剪文件.或/和激光定位系统投影数据文件,并可通过相应数据接口传送到具体制造设备中。实现了零件从3D模型(产品设计)、工艺规划到加工制造的无缝集成。极大改善了复材整体构件制造的快捷性与准确性,提高了产品质量,减少了材料浪费,大幅度减轻人工劳动,降低了生产成本,大大提升了复材整体构件制造自动化水平。缩短了构件制造周期。

作者: 林胜

作者单位: 北京航空制造工程研究所

刊名:世界制造技术与装备市场

英文刊名: WORLD MANUFACTURING ENGINEERING