美国靠什么一直走在碳纤维技术前列?英国碳纤维技术由盛到衰,经验教训几何?

By www.carbonfiber.com.cn

美国靠什么一直走在碳纤维技术前列?

碳纤维诞生在美国,其高性能化的基础科学研究也发端在那里。今天,美国仍是世界高性能碳纤维的生产和应用强国。研究美国高性能碳纤维技术的发展历程,对我国碳纤维产业的技术进步和健康发展应有所借鉴。

本文综述了美国高性能碳纤维技术的早期发展过程及两位科学家的重要研究贡献,分析了其经验。

碳纤维诞生在美国,始于白炽灯的发明

碳纤维是作为白炽灯的发光体诞生的。英国化学家、物理学家约瑟夫·威尔森·斯万爵士(Sir Joseph Wilson Swan,1828–1914)发明了以铂丝为发光体的白炽灯。为解决铂丝不耐热的问题,斯万使用碳化的细纸条代替铂丝。由于碳纸条在空气中很容易燃烧,斯万通过把灯泡抽成真空基本解决了这一问题。1860年,斯万发明了一盏以碳纸条为发光体的半真空电灯,也就是白炽灯的原型;但当时真空技术不成熟,所以灯的寿命不长。19世纪70年代末,真空技术已渐成熟,斯万发明了更实用的白炽灯,并于1878年获得了专利权。1879年,爱迪生(Thomas Alva Edison,1847-1931)发明了以碳纤维为发光体的白炽灯。他将富含天然线性聚合物的椴树内皮、黄麻、马尼拉麻和大麻等定型成所需要的尺寸和形状,并对其进行高温烘烤;受热时,这些由连续葡萄糖单元构成的纤维素纤维被碳化成了碳纤维。1892年,爱迪生发明的“白炽灯泡碳纤维长丝灯丝制造技术(Manufacturing of Filamentsfor Incandescent Electric Lamp)”获得了美国专利(专利号:470925)(图1)。可以说,爱迪生发明了最早商业化的碳纤维。

由于原料源于天然纤维,早期的碳纤维几乎没有结构强力,使用中很容易碎裂、折断,即便只是作为白炽灯的发光体,其耐用性也很不理想。1910年左右,钨丝替代了早期的碳纤维灯丝。尽管如此,很多美国专利证实,爱迪生发明碳纤维后的30多年里,改进碳纤维性能的研究从未停止过。然而,这些努力都未能把碳纤维性能提高到令人满意的程度。此间,碳纤维研究停滞不前,处于休眠期。

图1 1892年爱迪生获得的碳纤维长丝白炽灯丝生产技术专利

人造纤维化学纤维的出现,为美国高性能碳纤维技术基础科学研究提供了前提

人造纤维化学纤维的出现,把碳纤维技术引入了“再发明(reinvented)”时代。20世纪早期,粘胶(1905)和醋酯(1914)等人造纤维的出现,特别是20世纪中期,聚氯乙烯(1931)、聚酰胺(1936)和聚丙烯腈(1950)等化学纤维的商业化,为美国开创高性能碳纤维技术的基础科学研究提供了前提。

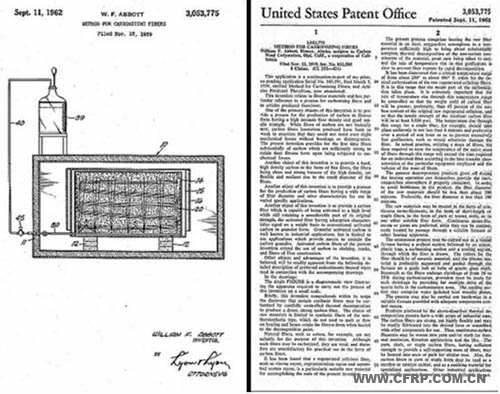

20世纪50年代中期,美国人威廉姆·F·阿博特(WilliamF. Abbott)发明了碳化人造纤维提高碳纤维性能的方法。作为卡本乌尔公司(Carbon Wool Corporation)的委托人,阿博特(Abbott)于1956年3月5日向美国专利局提交了“碳化纤维方法(Method for CarbonizingFibers)”的专利申请(申请号Serials No. 569,391),但此项申请是否获得专利,不得而知。1959年11月12日,阿博特再次提出了同样的专利申请(申请号Serials No. 852,530),1962年9月11日,该项申请获得了美国专利授权(专利号:3053775)。(图2)

阿博特(Abbott)专利的技术要点是:一种生产固有密度高、拉伸强力好的纤维形态碳材料的加工工艺。当时的碳纤维在很小的机械力作用下,就会断裂。阿博特的发明称,其可使碳纤维的碳密度和硬度更高,在机械力作用时保持纤维形态不被破坏;且直径更细,表面更清洁,柔韧性和弹性更好;纤维直径及性能可设计和控制;原料必须采用粘胶、铜氨和皂化醋酸等再生纤维素纤维及合成纤维,不能采用天然纤维。

图2 阿博特获得的美国专利

申请该专利的卡本乌尔公司(Carbon Wool Corporation)是一家当时位于美国加利福尼亚州奥海镇(Ojai, California)的公司,成立于1955年,后被税务部门吊销。由于信息有限,该公司和阿博特(Abbott)本人的详细情况尚无从知晓。

阿博特(Abbott)的专利被转让给了美国巴尼比-切尼公司(Barnebey-Cheney Company)。1957年,巴尼比-切尼公司开始商业化生产棉基或人造丝基碳纤维复丝,但其只能用来生产绳、垫和絮等产品,用于耐高温、耐腐蚀等用途;其可独立用作吸附用活性炭纤维。

自此,高性能碳纤维基础科学研究和工业化技术研发进入了高峰期(表1)。

表1 美国高性能碳纤维技术早期发展历程一览表

时间 企业名称 技术 产品或研究成果

1940-1950年代 杜邦公司

(DuPont)

1941年,杜邦公司发明了丙烯腈纤维技术;1950年,开始生产销售“奥纶(Orlon)”品牌的丙烯腈纤维;

1944-45 年,联合碳化物公司(Union Carbide Corp.)的温特(Winter, L. L.)就发现其在灰化温度下不熔融的特性,这使其可以作为一种碳材料保持纤维形态。

1950年,胡兹(Houtz)报告,200°C下、空气中,热处理PAN纤维,制得的产品具有很好的防火性能,被成为“黑奥纶(Black Orlon)”。

大约1957年 巴尼比-切尼公司

(Barnebey-Cheney)

采用阿博特(W. F. Abbot)的专利;以人造丝为前驱体,生产碳纤维复丝。

碳纤维绳、垫和絮制品。

1958年 联合碳化物公司

(Union Carbide)

1000°C和2500°C下热处理人造丝,制成人造丝基碳纤维织物。

与酚醛树脂复合制造火箭喷管出口锥和再入隔热层,替代了玻纤增强酚醛树脂材料,通过了美国空军的检测;用碳纤维布条作加热元件加热墙壁;用于制造航天飞机机头和机翼。

1959年

发现“石墨晶须”。

为碳纤维技术确立了追求目标。

1963年

用有机磷酸衍生物(棉织物阻燃剂)预浸人造丝,使其在热裂解时形成必须的“结晶”。

开始商业化生产碳纤维纱线,并以长丝卷绕和织物预浸方式增强树脂,开创了“先进复合材料”技术;连续长丝还被用于填充和密封材料。

1964年

8月

2800°C以上高温下,对人造丝进行应力石墨化(stress-graphitizing)或热拉伸(hot-stretching)处理。

研制出了真正的高模量碳纤维。

*更早些的1964年4月,英国皇家飞机研究中心(Royal Aircraft Establishment)研制出了PAN基高模量碳纤维,这是最早的真正意义的高模型碳纤维;同时,还研发出了高强高模(TypeI)和高强中模(Type II)两种特性的碳纤维。

1965年

下半年

推出以Thornel 25牌号的系列化高模型碳纤维产品。

直至1978年,该品牌的产品一直在市场上销售;并授权HITCO公司生产;此后,由于成本过高停产。1965-1970年,该产品得到了美国空军的支持。

1971-972年

采用日本东丽公司提供的性能优异的丙烯腈纤维前驱体,生产出了高强中模型碳纤维。

这种碳纤维是之后几十年的市场主导产品,日本东丽公司是这种产品的世界主要供应商,未见美国公司在该产品的市场上有大的作为,原因不明。

1974-1982年

1970年,伦纳德辛格(Leonard Singer)发现了通过流动和剪切,将原料沥青制备成中间项或液晶态沥青的方法。

在美国空军(AFML)和美国海军(NSSC)支持下,1974年,开始生产毡用碳纤维;1975年,开始生产Thornel P-SS牌号的连续长丝;80-82年间,开始生产模量达830GPa的高模型碳纤维。

高性能碳纤维技术的基础科学研究被确认为“美国历史上的化学里程碑”

美国历史上的化学里程碑(National Historic ChemicalLandmark),是美国化学会(American Chemical Society‹ACS›)开展的一项发掘整理美国有历史影响的化学家和化学事件的活动。各区域分支机构申报本地区曾出现的人物和发生过的事件,美国化学会组织专家考核和认定。

位于俄亥俄州帕尔马市(Parma,Ohio)的葛孚特国际公司(GrafTech International Ltd.)向美国化学会申报了“高性能碳纤维(High Performance CarbonFibers)”项目。该公司的前身是美国联合碳化物公司(Union CarbideCorp.)。2003年9月17日,美国化学会确认,原美国联合碳化物公司帕尔马技术中心(US Union CarbideCorp.’sParma Technical Center)曾开展的高性能碳纤维技术研究,是一项“美国历史上的化学里程碑”;罗格·贝肯(Roger Bacon)1958年发现了“石墨晶须(graphite whiskers)”及其所具有的超高强现象;伦纳德·辛格(Leonard S. Singer)1970年发明了中间相沥青基碳纤维制备技术;他们开创了碳纤维增强复合材料的科学技术基础,是该领域的开拓者。(图3、图4)

图3 2003年度“美国历史上的化学里程碑”授奖仪式上,美国化学学会主席妮娜·麦克里兰德(Nina McClelland)把发现高性能碳纤维的奖牌授予葛孚特国际公司研究发展部主任莱昂内尔·巴蒂(Lionel Batty)

图4 美国化学会授予高性能碳纤维研究“美国历史上的化学里程碑”仪式使用的纪念册封面

帕尔马技术中心的科学家们开创了高性能碳纤维技术的基础科学研究

19世纪末,美国城市街道的照明靠的是电弧灯。这种灯由两根连接到一个电源上的碳电极组成。带电粒子在两根电极间闪耀放热,形成电弧,释放出强烈的光亮。1886年,美国国家碳材料公司(National Carbon Company)创立,标志着美国合成碳产业的起步,其最早的产品就是电弧灯用的碳电极。1917年,国家碳材料公司与联合碳化物公司(Union Carbide Corp.)合并成立了联合碳化物与碳制品集团公司(Union Carbide & CarbonCorp.)。1957年,美国联合碳化物与碳制品集团公司更名为联合碳化物公司(Union Carbide Corp.)。20世纪70年代末,联合碳化物公司组建了独立的部门生产碳纤维,后该部门被卖给美国国际石油公司(Amoco Corporation),其后,再被卖给美国氰特工业公司(Cytec Industries Inc.)。1995年,联合碳化物公司成立了UCAR碳制品公司(UCAR Carbon Company);2002年,更名为葛孚特国际公司。

20世纪50年代末,美国联合碳化物公司在克利夫兰市建立了帕尔马技术中心(Parma Technical Center)从事基础科学研究。该中心是个20世纪40-50年代流行的大学校园式企业实验室(university-style corporatelabs),其环境风格简约现代、管理氛围自由宽松,聚集了许多学术背景不同、朝气蓬勃的年轻科学家从事自己喜爱的研究。

1、罗格·贝肯发现“完美石墨(Perfect Graphite)”,奠定高性能碳纤维技术的科学基础

高性能碳纤维技术的基础科学研究发端于1956年。

1955年,罗格·贝肯(Roger Bacon,1926–2007)(图5)获得凯斯理工学院(Case Institute of Technology)固体物理学博士学位。1956年,他加入帕尔马技术中心,直至1986年。

图5 罗格·贝肯(1926–2007)

最初,贝肯的研究目标是测量碳三相点(固、液、气态的热力学平衡点)处的温度和压力,这需要在近100个大气压(atm)和3900开氏度(K,约3626.85°C)的条件下进行测量。他用的实验装置与早期的碳电弧灯原理相同,区别只是运行压力更高。研究过程中,他发现,当压力较低时,直流碳弧炉负极上的气态碳生长成了石笋状的长丝。这些长丝就是呈稻草状嵌入到沉积物中的石墨晶须。石墨晶须最长有1英吋(2.54cm),直径只有人的头发的十分之一,却可承受弯曲和扭结而不脆断,其特性令人惊奇。

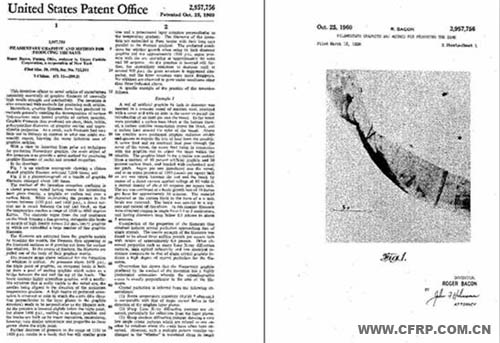

1960年,贝肯在《应用物理(Journal of Applied Physics)》杂志上就此发表了论文,成为了高性能碳纤维技术基础研究史上的里程碑。贝肯认为,石墨晶须是石墨聚合物,是一种纯粹的碳形式,碳原子排列在六角型的片体中;它是卷起来的石墨片层,其中,晶体学的c轴正好垂直于旋转轴;其柱面的横截面呈圆形或椭圆形。氩气环境中,92atm、3900K(开氏度,约3626.85°C)下,可制成石墨晶须。其拉伸强力、弹性模量和室温电导率分别为20GPa、700GPa和65μΩ·cm,与单晶相似。所以,它虽然不是单晶,但是,它沿长丝轴向表现出了单晶的性状。1960年,贝肯关于石墨晶须的发现发明获得了美国专利(专利号:2957756)(图6)。贝肯当时认为,制备石墨晶须还只是实验室成果,要利用其原理制造出有实用价值的碳纤维,路还很长。

此后十几年的研究,就是要获得低成本、高效率生产具有石墨晶须特性的高性能碳纤维技术。

图6 罗格·贝肯石墨晶须发现和制备石墨晶须的技术发明获得的专利

发现石墨晶须及其特性并发明实验室制备石墨晶须方法的60年后,2016年10月25日,罗格·贝肯入选美国国家发明家名人堂(National Inventors Hall ofFame)。(图7)

图7 罗格·贝肯入选美国国家发明家名人堂

2、高强高模碳纤维技术的进步与早期商业化应用

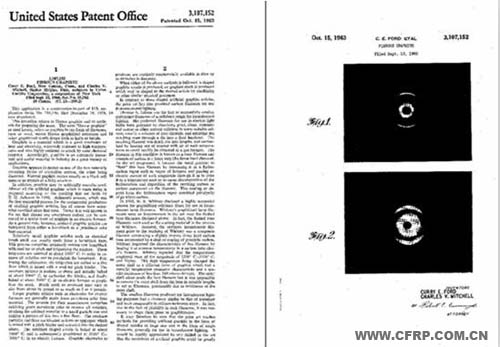

1959年,帕尔马技术中心的科学家们就发明了高性能人造丝基碳纤维的制备技术。加利·福特(Curry E. Ford)和查尔斯·米切尔(Charles V. Mitchell)发明了3000°C高温下热处理人造丝制造碳纤维的工艺技术,生产出了当时强度最高的商业化碳纤维,并获得了专利(专利号:3107152)(图8)。美国空军材料实验室(U.S. Air Force MaterialsLaboratory)很快就采用这种人造丝基碳纤维作为酚醛树脂的增强体,研制了用于航天器热屏蔽层的复合材料。其作用是,返回大气层时,导弹或火箭壳体与大气剧烈摩擦,表面形成高温,酚醛树脂吸热后缓慢分解,碳纤维使酚醛树脂不被烧毁,保证弹箭完成大气层中的行程。1963年,碳纤维增强树脂复合材料技术研究取得实质性突破,复合材料技术跨入“先进复合材料”时代。此前,树脂基复合材料的增强体一直被玻璃纤维和硼纤维垄断。相较玻璃纤维和硼纤维,碳纤维作为增强体,性价比更佳。

图8 加利·福特纤维态石墨的发明专利

1964年,卫斯理·沙拉蒙(Wesley A. Schalamon)和罗格·贝肯一起,发明了商业化制造高模量人造丝基碳纤维的技术;2800° C以上高温下“热拉伸(hot-stretching)”人造丝,使石墨层取向与纤维轴向几乎平行;技术关键是,在加热过程中拉伸纤维,而非在达到高温之后再进行拉伸。这种工艺使纤维模量提高了10倍,是制备具有与石墨晶须相同性能的碳纤维的关键一步。1965年末,采用该技术制造的Thornel 25牌号的碳纤维投入市场。此后10多年里,美国联合碳化物公司采用高温热拉伸工艺研发出了一系列高模量碳纤维,Thornel系列产品的模量达到了830GPa。沙拉蒙和贝肯的这项发明于1973年获得了专利(专利号:3716331)(图9)。

图9 卫斯理·沙拉蒙高模量碳纤维制备工艺的发明专利

3、伦纳德·辛格发明中间相沥青基石墨纤维制造技术

高温热处理过程中,材料内部结构会从无序变为有序。含碳物质,1000°C下,可被碳化成含碳量约99%的碳材料;2500 °C时,可被碳化成含碳量100%的碳材料。然而,并非所有含碳物质经高温热处理后,都能得到真正的石墨。只有那些结构足够有序、可形成石墨晶须的含碳物质,才能经高温热处理制成具有高导热、高导电和高硬度等特性的纯石墨。聚丙烯腈和人造丝都不属于这类含碳物质,故不可能经高温热处理制成石墨纤维。要制造更高性能的碳纤维,必需一种新材料作为前驱体。

伦纳德·辛格(Leonard S. Singer,1923-2015,图10)为此开辟了道路。20世纪50年代中期,辛格从芝加哥大学(University of Chicago)获博士学位后,加入帕尔马技术中心,从事电子自旋共振研究。

图10 伦纳德·辛格(1923–2015)

虽然没有任何碳或石墨研究经验,但他却试图研究碳化的机理。加热石油和煤等原料,就产生了沥青样物质。石油基和煤基沥青是制造碳和石墨制品的基础原料。沥青含碳量90%以上,远高于人造丝和丙烯腈。它们是分子量分布很广的数百种芳烃类物质构成的复杂混合物,是重要的高碳含量前躯体有机物。同期,有研究表明,这类混合物中的多数物质是各向同性的,通过进一步聚合,可使其分子以分层的形式得以取向。

1970年,辛格解决了制备高模量沥青基碳纤维的关键技术;其技术核心是,液晶或中间相是实现高模特性的关键。中间相沥青重量的80-90%可转化为碳,且具有极佳的导热、导电、抗氧化、低热膨胀率等性能。他成功地将原料沥青处理成了中间相或液晶态沥青,进而通过流动和剪切使其实现取向。辛格和助手艾伦·切丽(Allen Cherry)设计了一台“太妃糖牵引(taffy-pulling)”机,并用它给粘稠的中间相沥青施加张力,使其分子重新排序,然后进行热处理。这项技术取得了成功,他们制得了高度取向的石墨纤维。1975年,联合碳化物公司开始商业化生产Thornel P-SS牌号的连续长丝;1980-82年,其模量已达690-830GPa。1977年,辛格获得了石墨纤维及其制造工艺的专利(专利号:3919387)(图11)。美国空军材料实验室(AFML)和美国海军(NSSC)资助了辛格的研究。

图11 伦纳德·辛格制备高中间相含量沥青纤维的专利

沥青虽是一种相对廉价的原料,但其制成的碳纤维,成本差异却非常大。模量较低、非石墨化、较廉价的中间相沥青基碳纤维,用于制造飞机刹车片和增强水泥。具有超高模量和超高热导率等高端性能且成本昂贵的中间相沥青基石墨纤维,被用于制造火箭喷管喉衬、导弹鼻锥和卫星结构等关键零部件,是不可替代的关键航天材料。

美国聚丙烯腈基碳纤维技术的错过与回归

人造丝、聚丙烯腈或沥青,是碳纤维的三大前驱体。其中,丙烯腈基碳纤维(Polyacrylonitrile ‹PAN›-based Carbon Fibers)的综合性能特别突出,已在许多领域取代了人造丝基碳纤维。碳纤维性能得以跨越式提升的原因,就是发明了更好的丙烯腈纤维。英国和日本的科学家最先研发出了纯丙烯腈聚合物,加工中,其分子链中连续的碳原子和氮原子链可形成高度取向的石墨样层,从而降低了对热拉伸的需求。

1941年,美国杜邦公司发明了丙烯腈纤维技术。1950年,杜邦公司开始商业化生产“奥纶(Orlon)”品牌的丙烯腈纤维。1944-45年,联合碳化物公司的温特(L. L. Winter)就发现了丙烯腈在灰化温度下不熔融的特性,并认为其可被制成纤维形态的碳材料。1950年,胡兹(Houtz)发现,在空气中、200°C下热处理丙烯腈纤维,制得的产品具有很好的防火性能。后来,类似的产品被称为“黑奥纶(Black Orlon)”。原本,这些发现应该是研发高性能PAN基碳纤维技术的出发点,但由于过度关注人造丝基碳纤维技术研究,美国科学家们错过了PAN基碳纤维技术的发展机遇。

在西方科学家几乎不知情的情况下,日本科学家一直在默默地开展PAN基碳纤维技术的研究。1961年,日本产业技术综合研究院(Government IndustrialResearch Institute)的進藤昭男(Akio Shindo),在实验室中制得了模量140GPa的PAN基碳纤维,高出人造丝基碳纤维模量的3倍。進藤昭男的发明得到了日本科学届和工业届的迅速推广,日本东丽工业公司(Toray Industries)开发了性能极优异的丙烯腈原丝,并建立了碳纤维中试工厂,从此占据了PAN基碳纤维技术的领导地位。1970年,日本东丽公司与美国联合碳化物公司签署技术合作协议,后者以碳化技术交换前者的丙烯腈原丝技术,并很快生产出了高性能PAN基碳纤维,从而把美国带回了碳纤维技术的前沿。

结论

综观美国碳纤维技术的早期发展历程,以下规律和事实值得注意:

(一)碳纤维诞生于电光转换装置的产品发明。

19世纪中后期,是科学革命和工业革命的成果爆发期,大量的科学发现和技术发明涌现出来,为人类社会进入现代化时代贡献了文明成果。碳纤维技术正是在这样的时代背景下产生的。为了点亮暗夜,斯万和爱迪生发明了将电转化为光的电灯,作为电灯的发光体,碳纤维悄然诞生。

初生的碳纤维,并不引人瞩目。因为,电灯是那时人们关注的焦点。尽管碳纤维的重要性被暂时忽略,但只要是有生命力的事物就一定会走上出生、成长、成熟、衰亡和重生的规律性过程。技术、产品与生物体一样。

(二)高性能碳纤维技术诞生于基础研究的科学发现。

石墨晶须,及其特性和微观结构,是在基础科学研究中发现的。这一发现,为高性能碳纤维制造技术研究提供了方向和目标。20世纪50-70年代,基础科学研究的发现和大量工程技术的发明,对于高性能碳纤维技术的成熟和完善,功不可没。

(三)高性能碳纤维技术领域存在着“美日同盟”。

日本科学家進藤昭男之所以萌生开展碳纤维研究的念头,是因为受到了美国该领域技术进展报道的启发。日本东丽公司成功实现PAN基碳纤维商业化后,与美国联合碳化物公司签署原丝与碳化技术互换协议,使两家公司同时拥有了高性能碳纤维生产的全过程技术。此后,其它日本公司也生产出了性能优异的丙烯腈纤维前驱体。日本住友公司(Sumitomo Corporation)为美国赫尔克里斯公司(Hercules Incorporated)提供丙烯腈纤维前驱体,并经英国考陶尔斯公司(CourtauldsPLC)授权生产碳纤维。1美日技术合作使高性能碳纤维技术得以快速研发并广泛应用。今天,美国波音飞机采用的都是日本东丽公司生产的碳纤维。2015年,日本东丽公司又把从丙烯腈原丝到碳化的全过程碳纤维生产工厂建在了美国,以满足波音公司生产先进飞机对碳纤维快速增长的需求。美日的技术互动,是推动高性能碳纤维技术不断向前沿发展的重要因素之一。

英国碳纤维技术由盛到衰,经验教训几何?

英国尽管在当今全球碳纤维领域声名并不显赫,但在20世纪60-80年代的世界高性能碳纤维技术研发热潮中,它却是一位重要角色。高性能碳纤维基础研究奠基人、“石墨晶须(graphite whiskers)”发现者罗格·贝肯(Roger Bacon)1986年在《碳纤维:从白炽灯灯丝到外太空》一文中指出,由于当时聚丙烯腈纤维中存在很多不能正确聚合的共聚单体和杂质,所以早期的PAN基碳纤维不可能是高强高模的;瓦特最先发明了适宜于转化为高性能PAN基碳纤维的聚丙烯腈前驱体纤维,并制备出了真正意义上的高强高模碳纤维。1988年德国出版的《工业芳烃化学-原料制品(Industrial Aromatic Chemistry –Raw Materials Processes Products)》一书中关于碳纤维技术的内容,强调1961年英国生产出了高水平的PAN基碳纤维,而对日本的相关进展只字未提。可见,英国在高性能碳纤维技术发展中曾居领先地位。

英国PAN基碳纤维技术发展史上发生过的两件大事,对世界和英国碳纤维技术发展产生了重大影响。一件是瓦特研究揭示了PAN 纤维性能与PAN基碳纤维性能的联系,发明了优质PAN前驱体纤维,制备出了高模型和高强中模型PAN基碳纤维。该专利转让给了美国和日本,日本东丽公司籍此在后续发展中胜出,极大地促进了全球PAN基碳纤维技术的快速发展。另一件是罗尔斯罗伊斯航空发动机公司(Rolls-Royce plc,下文称罗罗公司)率先采用碳纤维增强树脂(CFRP)技术研制飞机发动机进气叶片,但遭遇惨败,英国碳纤维技术和产业受此影响,发展停滞。

瓦特的主要贡献

图丨威廉姆·瓦特

瓦特生于英国苏格兰,就读于爱丁堡赫瑞瓦特大学(Heriot-Watt University, Edinburgh)。此间,他还参加了伦敦大学(University of London)的外部考试,以一等荣誉获化学学士学位。1936年6月,他加入了位于英格兰范堡罗空军基地内的英国皇家飞机研究中心,从事氧化碳化、热裂解石墨、石墨抗渗核燃料罐和铸造碳粉等研究。1960年被任命为首席科学家(Senior Principle Scientific Officer),1963年开始从事PAN 基碳纤维研究,直至1975 年退休。1975—1985 年,他在英国萨里大学(University of Surrey)从事碳纤维表面处理技术研究。

因成绩卓著,1968年瓦特获英国政府技术部詹姆斯·沃尔夫最佳科研奖(James Wolfe Award for the best research in the Ministry of Technology);1969年获大英帝国勋章(O.B.E.),同年获英国宇航学会(Royal Aeronautic Society)银质奖章;1971年因获取到大量的热裂解碳样本和制备出高度取向的PAN 纤维,获美国碳材料学会第二届“查尔斯E. 皮提诺斯奖(Charles E. Pettinos Award)”;1976年当选英国皇家学会院士(Fellow of the Royal Society) 。

瓦特的PAN基碳纤维研究基本概况

由于当时已认识到纤维可以增强树脂,1963年皇家飞机研究中心化学物理金属材料研究部(Chemical, Physics and Metallurgy Department at R.A.E. Farnborough)开始研究用石棉纤维(强度2.8 GPa、模量170 GPa)作树脂增强体,但瓦特认为,石棉不能制成长丝,不是好的树脂增强体;而碳纤维可制成长丝,只要提高其强度和模量,就能成为非常好的树脂增强体;石墨晶须的性能,就是碳纤维的技术目标,而黏胶基碳纤维与石墨晶须间性能差距巨大(见表1)。1963年,瓦特决心寻求新的技术途径去弥合这一差距。

表1 黏胶基碳纤维与石墨晶须性能比较

石墨晶须是碳片层沿长度轴卷绕而成的,其高度的取向性结构形成了高模性质。为使碳纤维的性能尽可能地逼近石墨晶须,瓦特尝试通过碳化有机纤维使石墨基面沿纤维轴向形成高取向的多晶质结构。他选取了人造纤维素、聚偏二氯乙烯、聚乙烯醇和PAN等纤维,测试它们的碳遗留和在惰性环境中热裂解时的不熔性。

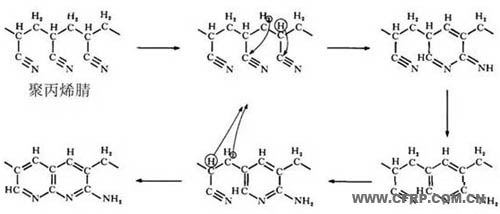

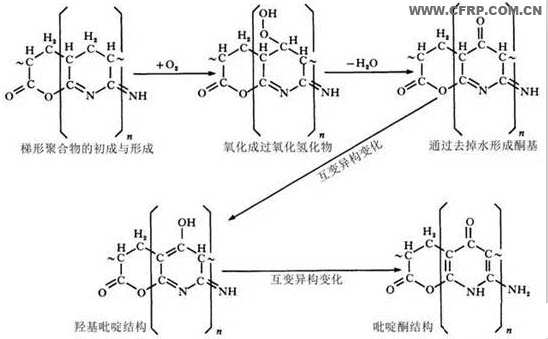

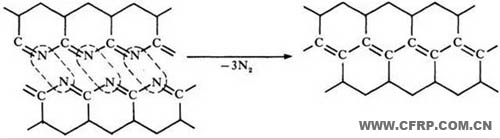

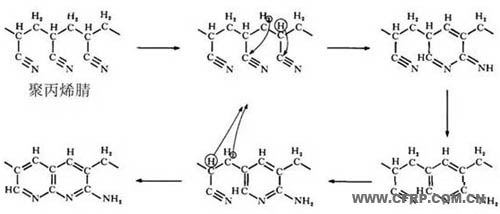

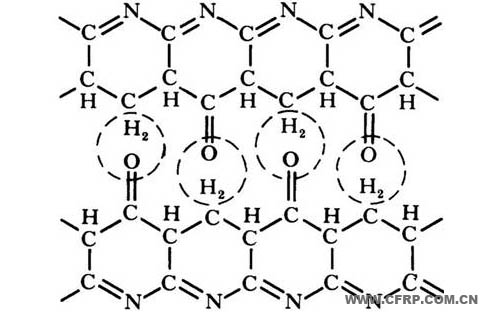

瓦特受到了“黑奥纶(Black Orlon)”研究的启发。侯茨(Houtz)将美国杜邦公司奥纶(Orlon)品牌的PAN纤维加热到200 ℃,纤维最终变为黑色且不溶于溶剂的“黑奥纶”。侯茨曾演示将“黑奥纶”放在本生灯火焰上,它不熔融、不变形,只发出炽热的红光。瓦特觉得,侯茨演示的就是PAN纤维热裂解为碳纤维的过程,其间,发生了脱氢反应,形成了杂环、稠环物质,见图1。

图1 聚丙烯腈热裂解形成杂环稠环物质的过程

瓦特用当时市售的英国考陶尔兹公司(Courtaulds Ltd)考特乐(Courtelle)品牌的4.95 dtex PAN纤维做试验,得到了比玻璃纤维模量还高的碳纤维。随后,考陶尔兹公司提供了未加卷曲、不含消光剂(TiO2 )的3.3 dtex PAN 纤维,瓦特对其进行氧化和1000 ℃碳化,得到了模量150GPa 的碳纤维;再经2500 ℃碳化,得到模量380 GPa的碳纤维(石墨纤维)。研究显示,所得到的碳纤维与酚醛和聚乙烯树脂的结合性能很好。此时,瓦特感觉自己要赢了。

瓦特揭示了PAN纤维稳定化过程中的氧化扩散控制机制和氧化中对纤维施加张力以提高碳纤维模量的机制。空气中热处理PAN纤维,发生了氧化作用,去除了氧,使纤维得以稳定化;观察氧化纤维的横截面,其外部环圈呈褐色,中央核心区域呈奶油色霜染状;环圈厚度与氧化时间的平方根成正比,这与生成金属表面氧化膜采用的扩散控制工艺类似。PAN纤维生产过程中,在100~150 ℃对其进行过牵伸,使PAN分子链伸展取向,因此PAN纤维的热处理温度高于其牵伸温度时,PAN分子链收缩,熵增大,纤维长度收缩。为克服收缩,需要在氧化时施加张力,而在张力状态下氧化,又恰恰对提高碳纤维的模量有重要作用。

瓦特最初将PAN纤维缠绕在石墨或玻璃框架上,使纤维保持张力进行氧化;此后,他研制了实验室装置,以研究连续纤维的预氧化工艺。氧化3.3 dtex(100根丝束)的考特乐PAN纤维时,瓦特测量了其不同拉伸载荷下的长度变化,以及1 000 ℃和2 500 ℃碳化得到的碳纤维模量,结果表明:氧化过程中,纤维是稳定的,后续处理中无需限制其长度收缩。2 500 ℃不施加张力碳化,纤维长度方向收缩13%,直径收缩35%;220 ℃张力下氧化3.3 dtex 的考特乐PAN 纤维,长度增加0~40%;1000 ℃和2500 ℃无张力碳化得到的碳纤维,模量分别为155~190GPa 和350~420 GPa。瓦特发现,氧化中限制或牵伸纤维,对提高碳纤维模量具有重要影响。

1968年4月24日,瓦特获得的英国专利(专利号1110791)中申明了4项技术要点:① 氧化温度应低于热逸散温度;② 必须使PAN纤维得到充分氧化;③ 氧化中,必须限制纤维长度收缩,或对纤维施加张力;④ 预氧化后,碳化和后处理时,无需对纤维施加张力。有两项日本专利比瓦特的专利时间更早,其中虽提到了在空气中220 ℃氧化,但未提及模量的形成和施加张力下氧化。另有研究表明:2750 ℃下热牵伸可改进层面取向,且可将热裂解石墨的模量提高到560GPa;但这样的高温使加热炉寿命大幅缩短,导致制造成本大幅增加。所以瓦特发明了比较经济的较低热处理温度、较短热处理时间和不施加张力的碳纤维制造技术。

期间,英国原子能研究中心[Atomic Energy Research Establishment (A.E.R.E)]也开展了碳纤维研究,并研制了中试装置。皇家飞机研究中心和英国原子能研究中心对英国高性能碳纤维技术的研究发展做出了重要贡献,他们的技术转让给了摩根坩埚公司(Morganite R&D Ltd)、考陶尔兹公司和罗罗公司等三家英国企业。1966年摩根坩埚研发公司和考陶尔兹公司分别建设了碳纤维生产线。摩根坩埚研发公司是碳材料和耐火陶瓷生产企业,1967年就开始生产销售HodmorI型碳纤维。考陶尔兹公司是PAN前驱体纤维制造商,后引入碳化技术制造碳纤维。罗罗公司独立研发了碳纤维试制装置,并计划建立生产线。皇家飞机研究中心还展开了CFRP制造和评价的相关研究。

瓦特对PAN纤维预氧化的研究

试验显示,碳纤维模量随热处理温度升高而提高;1200~1400 ℃热处理,拉伸强度达到最大值,但更高的热处理温度会使其下降。瓦特确信,制造不同强度和模量的差别化碳纤维是可行的。他与利兹大学(University of Leeds)协作开展热裂解反应和纤维结构相关性的研究,力求弄清楚加工中的化学变化、与碳纤维强度模量相关的纤维结构和结晶度、原材料和工艺参数等一切细节,以建立较完美的科学基础。

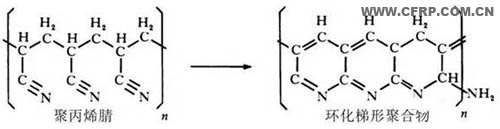

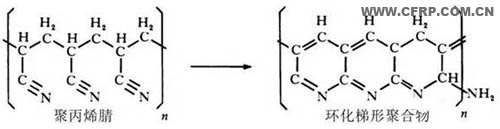

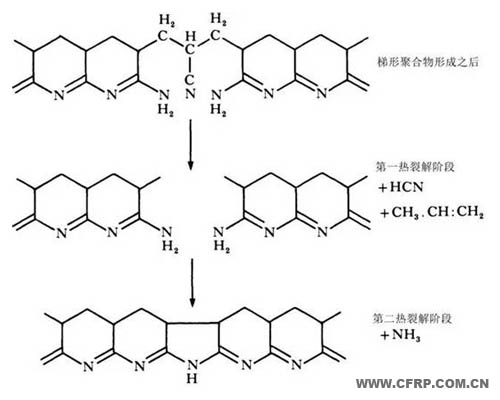

瓦特研究了PAN纤维的氧化动力学特性。采用1.65 dtex考特乐纤维(以摩尔分数4.6%的丙烯酸甲酯和摩尔分数0.4%的亚甲基丁二酸作为共聚单体)和奥纶纤维(只以摩尔分数4.6%的丙烯酸甲酯作为共聚单体)为研究对象,将样本放入230 ℃真空中热处理6 h,纤维变为深铜褐色。由于PAN 纤维的无规聚合物结构,氰基相对于碳氢分子链随机取向,形成了氰基环绕着平面多环结构的梯形聚合物。未经处理的奥纶纤维初始氧化速度缓慢,后续速度加快,纤维拥有均匀的横截面;未经处理的考特乐纤维初始氧化速度很快,后续速度减慢,纤维截面有独特的皮芯结构。奥纶纤维中梯形聚合物较慢的氧化速度,可能与氰基呈环绕状态且缺乏引发位点有关。共聚单体中含有羧酸基团的考特乐纤维,反应引发非常快,说明预氧化中,首先形成了梯形聚合物,氧化得以快速进行,过程变得扩散可控(见图2)。PAN纤维预氧化形成梯形聚合物的化学特性和结构非常重要,因热裂解温度提高时,它能增加石墨结构的取向度。

图2 预氧化初始阶段PAN纤维中形成梯形聚合物

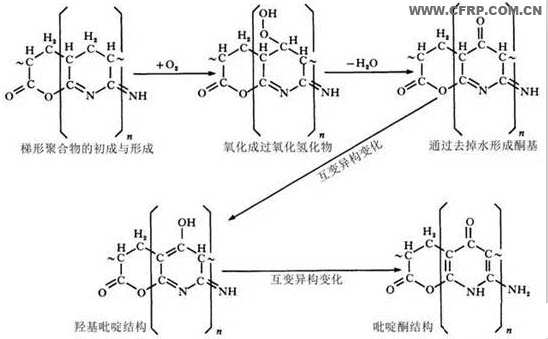

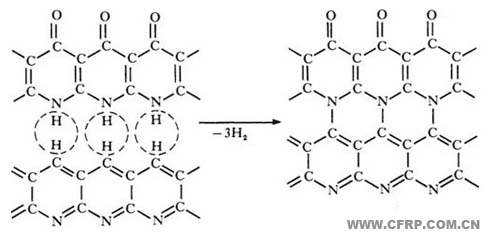

依上述研究,瓦特提出了基于酮基形成和预氧化后PAN纤维中氧含量的纤维结构模型,并认为这种结构以大量的互变异构体形式存在(见图3)。

图3 预氧化PAN纤维的结构变化过程

总之,制造高模量碳纤维时,预氧化温度应低于环化放热温度,以防止出现热逸散,造成纤维收缩;预氧化后,形成了沿纤维轴取向的多环平面梯形结构;不同品牌的PAN纤维的预氧化特点不尽相同,并受到共聚单体杂质成分、纤维形状和纺丝缺陷率等因素的影响。

瓦特对PAN纤维

热裂解与碳纤维模量关系的研究

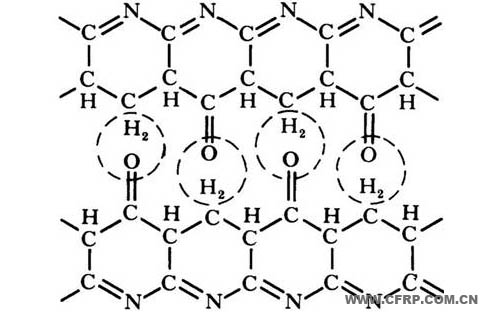

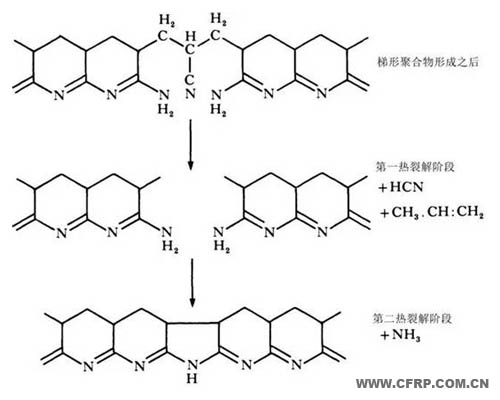

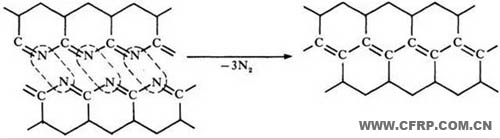

瓦特用质谱仪分析气体,用高分辨率电子显微镜观察纤维结构,研究了考特乐和德垒尤(Draylon)两种纤维热裂解的化学过程。结果显示,热裂解分为两个阶段。第一阶段在约450 ℃附近,产生氰化氢(HCN)等挥发性产物、丙烯腈等腈化物、氰化甲烷和乙基腈等物质,这些应是聚合物链上未梯形化部分发生反应的结果;该温度范围内有一个氨基(—NH 2 )峰,应是梯形末端序列芳构化形成的;300~400 ℃间,通过去除H 2 O,预氧化纤维形成了简单石墨结构(见图4)。第二阶段在500~1000 ℃间,约560 ℃出现氨基(—NH 2 )峰,约700℃出现HCN峰,应是发生了图5所示的反应;由于梯形聚合物自身发生端到端的连接和边到边的缩合等反应,形成了更大的芳杂环结构;梯形聚合物反应生成的HCN导致了交联反应和端基连接反应,并通过支链凝聚使梯形聚合物变得更大,形成的石墨结构中含有取代的氮(见图6)。

图4 预氧化PAN纤维内的简单石墨结构

图5 两个阶段的热裂解过程

图6 发生交联和端基连接反应形成大分子梯形聚合物

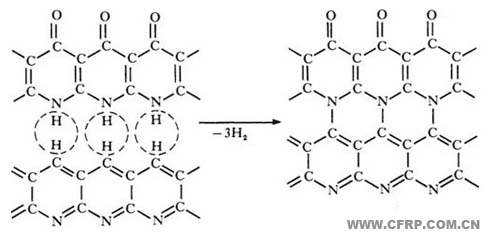

约700 ℃时,发生了图7所示的氮消去反应。试验表明:1 000 ℃热裂解后,碳纤维质量中含有5.8%的N;通过缩合反应除去N,随着氮消去反应的完全,纤维的结构缺陷进一步减少;1 000~1 500 ℃间,绝大多数的残留氮被去除,纤维模量从150 GPa提高到了240 GPa;1 500~2 800 ℃热处理,主要的结构变化是乱层石墨网络形成;随温度升高,石墨结构重构、生长,石墨化程度提高,2700 ℃时,纤维模量增加到430~480 GPa。

图7 梯形聚合物间发生的氮消去反应

瓦特发明的PAN 基高模量碳纤维的机制是:PAN原丝形成了螺旋链结构;预氧化后,形成了高度取向的平面多环结构;碳化中,生成了石墨结构。

瓦特对PAN基碳纤维强度的研究

碳纤维的拉伸强度与原子间的键强高度相关。一些试验现象反映了影响碳纤维强度的原因:预氧化的PAN纤维经1200~1400 ℃热处理后,得到的碳纤维的强度最大值达2.7GPa,但热处理温度进一步升高,得到的碳纤维的强度则下降;碳纤维拉伸强度与测试样品长度相关,长度短,测得的拉伸强度高,如同一批经2 500 ℃热处理的碳纤维,样品长度分别为50 mm和5 mm,拉伸强度则分别为2.07 GPa和2.75 GPa;PAN纤维强度>1 GPa(约为商用PAN纤维强度的两倍)时,制得的碳纤维并没有对应的强度提高,等等。瓦特认为:碳纤维强度与PAN纤维强度密切相关,但由于PAN纤维存在杂质或表面损伤,降低了碳纤维的强度。

瓦特将湿纺装置放在空气净化器前纺丝,力求纺制不含杂质的PAN纤维。空气净化器提供100级的清洁空气[粒径≥0.5 μm的颗粒物数量<100个 t="" (1ft="0.304" 8="" m)不存在粒径="">5 μm 的颗粒物]。作为对照,在实验室环境(颗粒物数量约10 7 /m3 )中使用一台同样的纺丝装置纺丝。采用经过滤(1.5 μm)和未经过滤的纺丝液分别纺丝,然后对4个批次的PAN纤维(强度0.5~0.6 GPa)进行220 ℃、5 h连续长度的预氧化,再在氮气中1 000 ℃碳化,最后在氩气中1400~2500 ℃热处理。

电镜观察发现:过滤纺丝液纺制的PAN纤维制得的碳纤维,断裂原因是表面缺陷,纤维表面或裂纹表面存在斑点,与表面可见的杂质有对应关系;未过滤纺丝液纺制的PAN纤维经1 400 ℃碳化得到的碳纤维,断裂原因是内部缺陷或表面缺陷;2 500 ℃热处理得到的碳纤维,断裂出现在内部孔洞处,说明杂质挥发产生了孔洞。结果表明:PAN纤维中的杂质颗粒是影响碳纤维强力的主要原因,纯净的PAN纤维可避免最高温度热处理时的强度下降。

瓦特研究了污染颗粒物种类与碳纤维缺陷的关系。选择实验室和纺丝厂空气粉尘中富含的炭黑、二氧化硅和三氧化二铁颗粒作为杂质样品,使其悬浮在空气中并掉落在洁净室中过滤纺丝液纺制的PAN纤维上。被杂质颗粒污染的PAN纤维样品经1000~1400 ℃热处理,得到的碳纤维的强度都达到了各自的最大值(1.9~2.5GPa);再经2 500 ℃热处理,强度下降到了1.0~1.5 GPa。电镜观察发现:碳纤维的表面缺陷是由二氧化硅和三氧化二铁颗粒在碳化时造成的;炭黑污染的纤维制成碳纤维后,纤维中没有发现炭黑颗粒造成的裂纹,炭黑以碳颗粒形式松弛地附着在碳纤维表面;炭黑形成的灰分,有可能造成碳纤维缺陷。

研究表明:造成碳纤维缺陷的杂质存在于PAN纤维中,与纺丝液含杂或纺丝中和纺丝后的表面杂质沾染有关;缺陷主要由诸如铁氧化物等无机杂质造成。缺陷在两个阶段产生:一是杂质与碳纤维间发生了化学反应;二是杂质颗粒造成纤维三维石墨区域形成了小的随机取向。因此,要得到更高强度的碳纤维,必须彻底去除掉PAN纤维中的杂质。

罗罗公司

对碳纤维增强复合材料技术发展的贡献

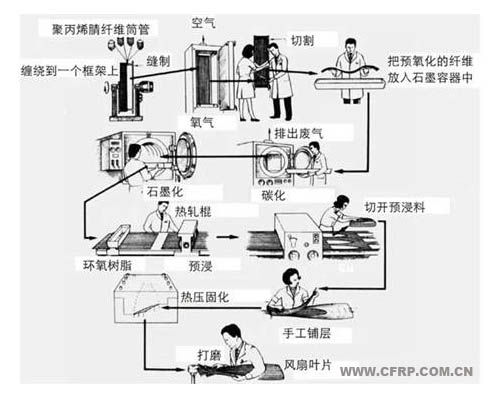

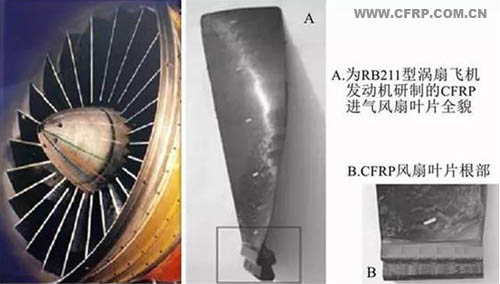

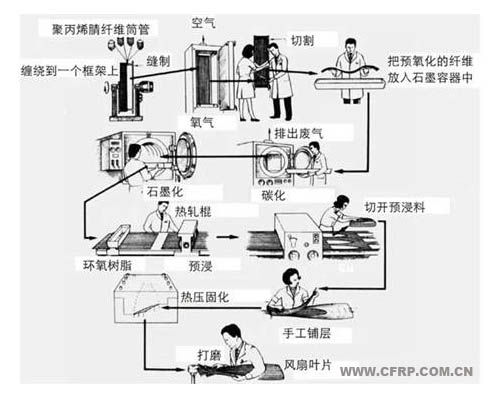

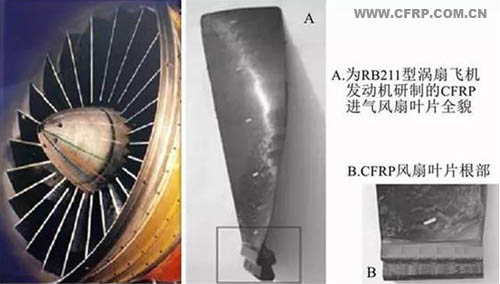

罗罗公司是世界上最早开展高性能碳纤维在航空领域应用研究的企业。1967 年它就开始研制CFRP进气风扇叶片,准备用于当时正在设计试制的最先进的涡扇飞机发动机。尽管这一探索不幸惨遭失败,但罗罗公司对高性能碳纤维技术发展的贡献是伟大的。为降低单座运营成本和实现跨洋飞行,1966年美国航空公司(American Airlines)和东部航空公司(Eastern Airlines)都宣布要购买新型远程客机。为此,美国洛克希德公司(Lockheed Corporation)和道格拉斯公司(Douglas Aircraft Company)分别设计了L-1011型三星号(TriStar)和DC-10型两款宽体双通道、载客约300人、可跨洋飞行的大型客机。这两款新设计的大型客机都需要新型发动机。

当时,飞机发动机设计刚刚跨入高涵道比技术时代。高涵道比涡扇发动机推力大、噪音低、燃油经济性好。为升级三叉戟型客机(Hawker Siddeley Trident)的动力系统,罗罗公司开始研制200 kN推力的RB178型高涵道比涡轮风扇发动机;同时,还在研发提高发动机效率的“三转子”技术。RB系列飞机发动机由多种型号产品组成,采用罗罗公司创始人和研究设计工作所在地——巴诺茨威克(Barnoldswick)的第一个大写英文字R和B命名。

1967年6月,罗罗公司提出为洛克希德公司L-1011型客机研发推力148 kN 的RB211-06型发动机。技术方案是:在RB207与RB203两型成熟发动机的基础上,采用大型高功率、高涵道比和三转子等新技术进行设计;同时还拟采用称为“海菲尔(Hyfil )”的CFRP风扇叶片,以大幅度减轻风扇重量,提高单位质量功率(power-to-weight ratio)。1967年10月,道格拉斯公司也请罗罗公司为DC-10型客机研制推力157 kN的发动机。经过一系列复杂的前期准备,1968年初,新发动机型号确定为RB211-22,推力升到了181 kN。1968年3月,洛克希德公司向罗罗公司订购了150架L-1011型客机所需的该型发动机,要求1971年完成研制并供货。

图8 RB211型涡扇飞机发动机研制的

CFRP风扇进气叶片加工流程图

然而,罗罗公司大大低估了该型发动机的研制难度,错误测算了研制周期和研发经费需求,埋下了合同违约和研制经费严重超支而使公司破产的巨大伏笔。由于当时大型高功率、高涵道比、三转子,特别是CFRP风扇叶片等都不是成熟技术,既要提升单一技术的成熟度,又要开展多项技术的集成研究,故研制中问题层出不穷。1969年秋,测试发现,发动机推力不足,质量超重,油耗太高。对CFRP进气风扇叶片的研究成果,当时还是很振奋人心的,大多数的应力和疲劳性能都达到了要求(见图8)。但最终发现,这种叶片不能抵御“鸟撞击(bird strike)”,也就是,鸡那么大尺寸的鸟,以几百英里的时速撞击到发动机上,叶片就破碎了。1970年5月,冻鸡撞击试验时,CFRP风扇叶片被撞成了碎片(见图9)。幸好,当时备份了钛合金风扇叶片的方案,但成本、质量和加工难度大增。

图9 RB211型涡扇飞机发动机研制的CFRP风扇进气叶片

1970年9月,研制经费已达1.7亿英镑,超过预算一倍,罗罗公司资金链断裂。1971年初,罗罗公司破产,严重影响了洛克希德公司L-1011型客机的生产。时任英国首相的艾德伍德·希斯(Edward Heath)认为,RB211-22 型发动机技术非常先进,对英国产业与经济具有潜在的重要战略意义。他领导政府果断出手,接管了罗罗公司,采取了投入资金支持继续研发、协调美国政府安抚洛克希德公司、大幅度提高发动机售价等一系列措施,使罗罗公司和RB211-22型发动机项目得以重生。1971年5月新成立的罗罗公司(Rolls-Royce Ltd.)又经历了一年的努力,终于在1972年4月14日完成了RB211-22型发动机的适航认证。1972年4月26日,装配有RB211-22 型发动机的美国东方航空公司首架L-1011型客机投入了运营。

最终,RB211系列发动机取得了巨大成功,籍此,罗罗公司一跃成为了世界飞机发动机技术的领导者。20世纪90年代起,以该型发动机技术为基础研发的“瑞达(Trent)”系列飞机发动机,成为了现在人们十分熟悉的波音747、757、767和787等飞机的专属发动机。

罗罗公司的浴火重生,成就了英国的飞机发动机技术和产业,但却使英国的碳纤维技术和产业从此一蹶不振。用前首相温斯顿·丘吉尔(Winston Churchill)的名言——“终结于开始(End of the beginning)”,英国人解嘲地归纳了英国PAN基碳纤维技术的结局。英国碳纤维技术由盛到衰,教训值得深思并以此为鉴。

瓦特对PAN碳纤维技术发展做出了开创性的贡献。他最早认识到PAN原丝性能质量对碳纤维性能的形成具有决定性影响;并以不同品牌的市售PAN纤维为样品,研究其预氧化和碳化中的化学反应及分子结构变迁,发现了PAN基碳纤维前驱体纤维的结构特性;研究了纺丝工艺技术条件,制备出了性能优异的PAN前躯体纤维,首次制得了真正意义上的高性能PAN基碳纤维。瓦特等人创建的PAN基碳纤维科学研究方法和技术基础,尽管没能帮助英国在该领域取得成功,但却极大地促进了世界PAN基碳纤维技术的快速发展。

CFRP风扇进气叶片研发惨遭失败,其原因是罗罗公司RB211型涡扇飞机发动机的设计方案与技术决策失误造成的。设计方案失误在:将大型高功率、高涵道比、三转子和CFPR叶片等四项技术成熟度均偏低的新技术,同时集成于复杂、先进、精确的飞机发动机系统中,任何一项技术的缺陷都会导致系统的崩溃;而且,“当时要制造CFRP叶片实在是独树一帜,太超前了。”在碳纤维和CFRP技术均不成熟时,贸然研制亟待实用的CFRP叶片产品,技术风险之大是难以想象的。技术决策失误在:忽视项目的高风险、高投入、高耗时性质,试验研究和经验积累不够,资金和时间准备不足。(全文完)

(致谢:感谢中国科学院化学研究所刘瑞刚研究员和哈尔滨工业大学胡桢教授,对本文涉及高分子科学和化学的内容给予了指正。)

美国靠什么一直走在碳纤维技术前列?

碳纤维诞生在美国,其高性能化的基础科学研究也发端在那里。今天,美国仍是世界高性能碳纤维的生产和应用强国。研究美国高性能碳纤维技术的发展历程,对我国碳纤维产业的技术进步和健康发展应有所借鉴。

本文综述了美国高性能碳纤维技术的早期发展过程及两位科学家的重要研究贡献,分析了其经验。

碳纤维诞生在美国,始于白炽灯的发明

碳纤维是作为白炽灯的发光体诞生的。英国化学家、物理学家约瑟夫·威尔森·斯万爵士(Sir Joseph Wilson Swan,1828–1914)发明了以铂丝为发光体的白炽灯。为解决铂丝不耐热的问题,斯万使用碳化的细纸条代替铂丝。由于碳纸条在空气中很容易燃烧,斯万通过把灯泡抽成真空基本解决了这一问题。1860年,斯万发明了一盏以碳纸条为发光体的半真空电灯,也就是白炽灯的原型;但当时真空技术不成熟,所以灯的寿命不长。19世纪70年代末,真空技术已渐成熟,斯万发明了更实用的白炽灯,并于1878年获得了专利权。1879年,爱迪生(Thomas Alva Edison,1847-1931)发明了以碳纤维为发光体的白炽灯。他将富含天然线性聚合物的椴树内皮、黄麻、马尼拉麻和大麻等定型成所需要的尺寸和形状,并对其进行高温烘烤;受热时,这些由连续葡萄糖单元构成的纤维素纤维被碳化成了碳纤维。1892年,爱迪生发明的“白炽灯泡碳纤维长丝灯丝制造技术(Manufacturing of Filamentsfor Incandescent Electric Lamp)”获得了美国专利(专利号:470925)(图1)。可以说,爱迪生发明了最早商业化的碳纤维。

由于原料源于天然纤维,早期的碳纤维几乎没有结构强力,使用中很容易碎裂、折断,即便只是作为白炽灯的发光体,其耐用性也很不理想。1910年左右,钨丝替代了早期的碳纤维灯丝。尽管如此,很多美国专利证实,爱迪生发明碳纤维后的30多年里,改进碳纤维性能的研究从未停止过。然而,这些努力都未能把碳纤维性能提高到令人满意的程度。此间,碳纤维研究停滞不前,处于休眠期。

图1 1892年爱迪生获得的碳纤维长丝白炽灯丝生产技术专利

人造纤维化学纤维的出现,为美国高性能碳纤维技术基础科学研究提供了前提

人造纤维化学纤维的出现,把碳纤维技术引入了“再发明(reinvented)”时代。20世纪早期,粘胶(1905)和醋酯(1914)等人造纤维的出现,特别是20世纪中期,聚氯乙烯(1931)、聚酰胺(1936)和聚丙烯腈(1950)等化学纤维的商业化,为美国开创高性能碳纤维技术的基础科学研究提供了前提。

20世纪50年代中期,美国人威廉姆·F·阿博特(WilliamF. Abbott)发明了碳化人造纤维提高碳纤维性能的方法。作为卡本乌尔公司(Carbon Wool Corporation)的委托人,阿博特(Abbott)于1956年3月5日向美国专利局提交了“碳化纤维方法(Method for CarbonizingFibers)”的专利申请(申请号Serials No. 569,391),但此项申请是否获得专利,不得而知。1959年11月12日,阿博特再次提出了同样的专利申请(申请号Serials No. 852,530),1962年9月11日,该项申请获得了美国专利授权(专利号:3053775)。(图2)

阿博特(Abbott)专利的技术要点是:一种生产固有密度高、拉伸强力好的纤维形态碳材料的加工工艺。当时的碳纤维在很小的机械力作用下,就会断裂。阿博特的发明称,其可使碳纤维的碳密度和硬度更高,在机械力作用时保持纤维形态不被破坏;且直径更细,表面更清洁,柔韧性和弹性更好;纤维直径及性能可设计和控制;原料必须采用粘胶、铜氨和皂化醋酸等再生纤维素纤维及合成纤维,不能采用天然纤维。

图2 阿博特获得的美国专利

申请该专利的卡本乌尔公司(Carbon Wool Corporation)是一家当时位于美国加利福尼亚州奥海镇(Ojai, California)的公司,成立于1955年,后被税务部门吊销。由于信息有限,该公司和阿博特(Abbott)本人的详细情况尚无从知晓。

阿博特(Abbott)的专利被转让给了美国巴尼比-切尼公司(Barnebey-Cheney Company)。1957年,巴尼比-切尼公司开始商业化生产棉基或人造丝基碳纤维复丝,但其只能用来生产绳、垫和絮等产品,用于耐高温、耐腐蚀等用途;其可独立用作吸附用活性炭纤维。

自此,高性能碳纤维基础科学研究和工业化技术研发进入了高峰期(表1)。

表1 美国高性能碳纤维技术早期发展历程一览表

时间 企业名称 技术 产品或研究成果

1940-1950年代 杜邦公司

(DuPont)

1941年,杜邦公司发明了丙烯腈纤维技术;1950年,开始生产销售“奥纶(Orlon)”品牌的丙烯腈纤维;

1944-45 年,联合碳化物公司(Union Carbide Corp.)的温特(Winter, L. L.)就发现其在灰化温度下不熔融的特性,这使其可以作为一种碳材料保持纤维形态。

1950年,胡兹(Houtz)报告,200°C下、空气中,热处理PAN纤维,制得的产品具有很好的防火性能,被成为“黑奥纶(Black Orlon)”。

大约1957年 巴尼比-切尼公司

(Barnebey-Cheney)

采用阿博特(W. F. Abbot)的专利;以人造丝为前驱体,生产碳纤维复丝。

碳纤维绳、垫和絮制品。

1958年 联合碳化物公司

(Union Carbide)

1000°C和2500°C下热处理人造丝,制成人造丝基碳纤维织物。

与酚醛树脂复合制造火箭喷管出口锥和再入隔热层,替代了玻纤增强酚醛树脂材料,通过了美国空军的检测;用碳纤维布条作加热元件加热墙壁;用于制造航天飞机机头和机翼。

1959年

发现“石墨晶须”。

为碳纤维技术确立了追求目标。

1963年

用有机磷酸衍生物(棉织物阻燃剂)预浸人造丝,使其在热裂解时形成必须的“结晶”。

开始商业化生产碳纤维纱线,并以长丝卷绕和织物预浸方式增强树脂,开创了“先进复合材料”技术;连续长丝还被用于填充和密封材料。

1964年

8月

2800°C以上高温下,对人造丝进行应力石墨化(stress-graphitizing)或热拉伸(hot-stretching)处理。

研制出了真正的高模量碳纤维。

*更早些的1964年4月,英国皇家飞机研究中心(Royal Aircraft Establishment)研制出了PAN基高模量碳纤维,这是最早的真正意义的高模型碳纤维;同时,还研发出了高强高模(TypeI)和高强中模(Type II)两种特性的碳纤维。

1965年

下半年

推出以Thornel 25牌号的系列化高模型碳纤维产品。

直至1978年,该品牌的产品一直在市场上销售;并授权HITCO公司生产;此后,由于成本过高停产。1965-1970年,该产品得到了美国空军的支持。

1971-972年

采用日本东丽公司提供的性能优异的丙烯腈纤维前驱体,生产出了高强中模型碳纤维。

这种碳纤维是之后几十年的市场主导产品,日本东丽公司是这种产品的世界主要供应商,未见美国公司在该产品的市场上有大的作为,原因不明。

1974-1982年

1970年,伦纳德辛格(Leonard Singer)发现了通过流动和剪切,将原料沥青制备成中间项或液晶态沥青的方法。

在美国空军(AFML)和美国海军(NSSC)支持下,1974年,开始生产毡用碳纤维;1975年,开始生产Thornel P-SS牌号的连续长丝;80-82年间,开始生产模量达830GPa的高模型碳纤维。

高性能碳纤维技术的基础科学研究被确认为“美国历史上的化学里程碑”

美国历史上的化学里程碑(National Historic ChemicalLandmark),是美国化学会(American Chemical Society‹ACS›)开展的一项发掘整理美国有历史影响的化学家和化学事件的活动。各区域分支机构申报本地区曾出现的人物和发生过的事件,美国化学会组织专家考核和认定。

位于俄亥俄州帕尔马市(Parma,Ohio)的葛孚特国际公司(GrafTech International Ltd.)向美国化学会申报了“高性能碳纤维(High Performance CarbonFibers)”项目。该公司的前身是美国联合碳化物公司(Union CarbideCorp.)。2003年9月17日,美国化学会确认,原美国联合碳化物公司帕尔马技术中心(US Union CarbideCorp.’sParma Technical Center)曾开展的高性能碳纤维技术研究,是一项“美国历史上的化学里程碑”;罗格·贝肯(Roger Bacon)1958年发现了“石墨晶须(graphite whiskers)”及其所具有的超高强现象;伦纳德·辛格(Leonard S. Singer)1970年发明了中间相沥青基碳纤维制备技术;他们开创了碳纤维增强复合材料的科学技术基础,是该领域的开拓者。(图3、图4)

图3 2003年度“美国历史上的化学里程碑”授奖仪式上,美国化学学会主席妮娜·麦克里兰德(Nina McClelland)把发现高性能碳纤维的奖牌授予葛孚特国际公司研究发展部主任莱昂内尔·巴蒂(Lionel Batty)

图4 美国化学会授予高性能碳纤维研究“美国历史上的化学里程碑”仪式使用的纪念册封面

帕尔马技术中心的科学家们开创了高性能碳纤维技术的基础科学研究

19世纪末,美国城市街道的照明靠的是电弧灯。这种灯由两根连接到一个电源上的碳电极组成。带电粒子在两根电极间闪耀放热,形成电弧,释放出强烈的光亮。1886年,美国国家碳材料公司(National Carbon Company)创立,标志着美国合成碳产业的起步,其最早的产品就是电弧灯用的碳电极。1917年,国家碳材料公司与联合碳化物公司(Union Carbide Corp.)合并成立了联合碳化物与碳制品集团公司(Union Carbide & CarbonCorp.)。1957年,美国联合碳化物与碳制品集团公司更名为联合碳化物公司(Union Carbide Corp.)。20世纪70年代末,联合碳化物公司组建了独立的部门生产碳纤维,后该部门被卖给美国国际石油公司(Amoco Corporation),其后,再被卖给美国氰特工业公司(Cytec Industries Inc.)。1995年,联合碳化物公司成立了UCAR碳制品公司(UCAR Carbon Company);2002年,更名为葛孚特国际公司。

20世纪50年代末,美国联合碳化物公司在克利夫兰市建立了帕尔马技术中心(Parma Technical Center)从事基础科学研究。该中心是个20世纪40-50年代流行的大学校园式企业实验室(university-style corporatelabs),其环境风格简约现代、管理氛围自由宽松,聚集了许多学术背景不同、朝气蓬勃的年轻科学家从事自己喜爱的研究。

1、罗格·贝肯发现“完美石墨(Perfect Graphite)”,奠定高性能碳纤维技术的科学基础

高性能碳纤维技术的基础科学研究发端于1956年。

1955年,罗格·贝肯(Roger Bacon,1926–2007)(图5)获得凯斯理工学院(Case Institute of Technology)固体物理学博士学位。1956年,他加入帕尔马技术中心,直至1986年。

图5 罗格·贝肯(1926–2007)

最初,贝肯的研究目标是测量碳三相点(固、液、气态的热力学平衡点)处的温度和压力,这需要在近100个大气压(atm)和3900开氏度(K,约3626.85°C)的条件下进行测量。他用的实验装置与早期的碳电弧灯原理相同,区别只是运行压力更高。研究过程中,他发现,当压力较低时,直流碳弧炉负极上的气态碳生长成了石笋状的长丝。这些长丝就是呈稻草状嵌入到沉积物中的石墨晶须。石墨晶须最长有1英吋(2.54cm),直径只有人的头发的十分之一,却可承受弯曲和扭结而不脆断,其特性令人惊奇。

1960年,贝肯在《应用物理(Journal of Applied Physics)》杂志上就此发表了论文,成为了高性能碳纤维技术基础研究史上的里程碑。贝肯认为,石墨晶须是石墨聚合物,是一种纯粹的碳形式,碳原子排列在六角型的片体中;它是卷起来的石墨片层,其中,晶体学的c轴正好垂直于旋转轴;其柱面的横截面呈圆形或椭圆形。氩气环境中,92atm、3900K(开氏度,约3626.85°C)下,可制成石墨晶须。其拉伸强力、弹性模量和室温电导率分别为20GPa、700GPa和65μΩ·cm,与单晶相似。所以,它虽然不是单晶,但是,它沿长丝轴向表现出了单晶的性状。1960年,贝肯关于石墨晶须的发现发明获得了美国专利(专利号:2957756)(图6)。贝肯当时认为,制备石墨晶须还只是实验室成果,要利用其原理制造出有实用价值的碳纤维,路还很长。

此后十几年的研究,就是要获得低成本、高效率生产具有石墨晶须特性的高性能碳纤维技术。

图6 罗格·贝肯石墨晶须发现和制备石墨晶须的技术发明获得的专利

发现石墨晶须及其特性并发明实验室制备石墨晶须方法的60年后,2016年10月25日,罗格·贝肯入选美国国家发明家名人堂(National Inventors Hall ofFame)。(图7)

图7 罗格·贝肯入选美国国家发明家名人堂

2、高强高模碳纤维技术的进步与早期商业化应用

1959年,帕尔马技术中心的科学家们就发明了高性能人造丝基碳纤维的制备技术。加利·福特(Curry E. Ford)和查尔斯·米切尔(Charles V. Mitchell)发明了3000°C高温下热处理人造丝制造碳纤维的工艺技术,生产出了当时强度最高的商业化碳纤维,并获得了专利(专利号:3107152)(图8)。美国空军材料实验室(U.S. Air Force MaterialsLaboratory)很快就采用这种人造丝基碳纤维作为酚醛树脂的增强体,研制了用于航天器热屏蔽层的复合材料。其作用是,返回大气层时,导弹或火箭壳体与大气剧烈摩擦,表面形成高温,酚醛树脂吸热后缓慢分解,碳纤维使酚醛树脂不被烧毁,保证弹箭完成大气层中的行程。1963年,碳纤维增强树脂复合材料技术研究取得实质性突破,复合材料技术跨入“先进复合材料”时代。此前,树脂基复合材料的增强体一直被玻璃纤维和硼纤维垄断。相较玻璃纤维和硼纤维,碳纤维作为增强体,性价比更佳。

图8 加利·福特纤维态石墨的发明专利

1964年,卫斯理·沙拉蒙(Wesley A. Schalamon)和罗格·贝肯一起,发明了商业化制造高模量人造丝基碳纤维的技术;2800° C以上高温下“热拉伸(hot-stretching)”人造丝,使石墨层取向与纤维轴向几乎平行;技术关键是,在加热过程中拉伸纤维,而非在达到高温之后再进行拉伸。这种工艺使纤维模量提高了10倍,是制备具有与石墨晶须相同性能的碳纤维的关键一步。1965年末,采用该技术制造的Thornel 25牌号的碳纤维投入市场。此后10多年里,美国联合碳化物公司采用高温热拉伸工艺研发出了一系列高模量碳纤维,Thornel系列产品的模量达到了830GPa。沙拉蒙和贝肯的这项发明于1973年获得了专利(专利号:3716331)(图9)。

图9 卫斯理·沙拉蒙高模量碳纤维制备工艺的发明专利

3、伦纳德·辛格发明中间相沥青基石墨纤维制造技术

高温热处理过程中,材料内部结构会从无序变为有序。含碳物质,1000°C下,可被碳化成含碳量约99%的碳材料;2500 °C时,可被碳化成含碳量100%的碳材料。然而,并非所有含碳物质经高温热处理后,都能得到真正的石墨。只有那些结构足够有序、可形成石墨晶须的含碳物质,才能经高温热处理制成具有高导热、高导电和高硬度等特性的纯石墨。聚丙烯腈和人造丝都不属于这类含碳物质,故不可能经高温热处理制成石墨纤维。要制造更高性能的碳纤维,必需一种新材料作为前驱体。

伦纳德·辛格(Leonard S. Singer,1923-2015,图10)为此开辟了道路。20世纪50年代中期,辛格从芝加哥大学(University of Chicago)获博士学位后,加入帕尔马技术中心,从事电子自旋共振研究。

图10 伦纳德·辛格(1923–2015)

虽然没有任何碳或石墨研究经验,但他却试图研究碳化的机理。加热石油和煤等原料,就产生了沥青样物质。石油基和煤基沥青是制造碳和石墨制品的基础原料。沥青含碳量90%以上,远高于人造丝和丙烯腈。它们是分子量分布很广的数百种芳烃类物质构成的复杂混合物,是重要的高碳含量前躯体有机物。同期,有研究表明,这类混合物中的多数物质是各向同性的,通过进一步聚合,可使其分子以分层的形式得以取向。

1970年,辛格解决了制备高模量沥青基碳纤维的关键技术;其技术核心是,液晶或中间相是实现高模特性的关键。中间相沥青重量的80-90%可转化为碳,且具有极佳的导热、导电、抗氧化、低热膨胀率等性能。他成功地将原料沥青处理成了中间相或液晶态沥青,进而通过流动和剪切使其实现取向。辛格和助手艾伦·切丽(Allen Cherry)设计了一台“太妃糖牵引(taffy-pulling)”机,并用它给粘稠的中间相沥青施加张力,使其分子重新排序,然后进行热处理。这项技术取得了成功,他们制得了高度取向的石墨纤维。1975年,联合碳化物公司开始商业化生产Thornel P-SS牌号的连续长丝;1980-82年,其模量已达690-830GPa。1977年,辛格获得了石墨纤维及其制造工艺的专利(专利号:3919387)(图11)。美国空军材料实验室(AFML)和美国海军(NSSC)资助了辛格的研究。

图11 伦纳德·辛格制备高中间相含量沥青纤维的专利

沥青虽是一种相对廉价的原料,但其制成的碳纤维,成本差异却非常大。模量较低、非石墨化、较廉价的中间相沥青基碳纤维,用于制造飞机刹车片和增强水泥。具有超高模量和超高热导率等高端性能且成本昂贵的中间相沥青基石墨纤维,被用于制造火箭喷管喉衬、导弹鼻锥和卫星结构等关键零部件,是不可替代的关键航天材料。

美国聚丙烯腈基碳纤维技术的错过与回归

人造丝、聚丙烯腈或沥青,是碳纤维的三大前驱体。其中,丙烯腈基碳纤维(Polyacrylonitrile ‹PAN›-based Carbon Fibers)的综合性能特别突出,已在许多领域取代了人造丝基碳纤维。碳纤维性能得以跨越式提升的原因,就是发明了更好的丙烯腈纤维。英国和日本的科学家最先研发出了纯丙烯腈聚合物,加工中,其分子链中连续的碳原子和氮原子链可形成高度取向的石墨样层,从而降低了对热拉伸的需求。

1941年,美国杜邦公司发明了丙烯腈纤维技术。1950年,杜邦公司开始商业化生产“奥纶(Orlon)”品牌的丙烯腈纤维。1944-45年,联合碳化物公司的温特(L. L. Winter)就发现了丙烯腈在灰化温度下不熔融的特性,并认为其可被制成纤维形态的碳材料。1950年,胡兹(Houtz)发现,在空气中、200°C下热处理丙烯腈纤维,制得的产品具有很好的防火性能。后来,类似的产品被称为“黑奥纶(Black Orlon)”。原本,这些发现应该是研发高性能PAN基碳纤维技术的出发点,但由于过度关注人造丝基碳纤维技术研究,美国科学家们错过了PAN基碳纤维技术的发展机遇。

在西方科学家几乎不知情的情况下,日本科学家一直在默默地开展PAN基碳纤维技术的研究。1961年,日本产业技术综合研究院(Government IndustrialResearch Institute)的進藤昭男(Akio Shindo),在实验室中制得了模量140GPa的PAN基碳纤维,高出人造丝基碳纤维模量的3倍。進藤昭男的发明得到了日本科学届和工业届的迅速推广,日本东丽工业公司(Toray Industries)开发了性能极优异的丙烯腈原丝,并建立了碳纤维中试工厂,从此占据了PAN基碳纤维技术的领导地位。1970年,日本东丽公司与美国联合碳化物公司签署技术合作协议,后者以碳化技术交换前者的丙烯腈原丝技术,并很快生产出了高性能PAN基碳纤维,从而把美国带回了碳纤维技术的前沿。

结论

综观美国碳纤维技术的早期发展历程,以下规律和事实值得注意:

(一)碳纤维诞生于电光转换装置的产品发明。

19世纪中后期,是科学革命和工业革命的成果爆发期,大量的科学发现和技术发明涌现出来,为人类社会进入现代化时代贡献了文明成果。碳纤维技术正是在这样的时代背景下产生的。为了点亮暗夜,斯万和爱迪生发明了将电转化为光的电灯,作为电灯的发光体,碳纤维悄然诞生。

初生的碳纤维,并不引人瞩目。因为,电灯是那时人们关注的焦点。尽管碳纤维的重要性被暂时忽略,但只要是有生命力的事物就一定会走上出生、成长、成熟、衰亡和重生的规律性过程。技术、产品与生物体一样。

(二)高性能碳纤维技术诞生于基础研究的科学发现。

石墨晶须,及其特性和微观结构,是在基础科学研究中发现的。这一发现,为高性能碳纤维制造技术研究提供了方向和目标。20世纪50-70年代,基础科学研究的发现和大量工程技术的发明,对于高性能碳纤维技术的成熟和完善,功不可没。

(三)高性能碳纤维技术领域存在着“美日同盟”。

日本科学家進藤昭男之所以萌生开展碳纤维研究的念头,是因为受到了美国该领域技术进展报道的启发。日本东丽公司成功实现PAN基碳纤维商业化后,与美国联合碳化物公司签署原丝与碳化技术互换协议,使两家公司同时拥有了高性能碳纤维生产的全过程技术。此后,其它日本公司也生产出了性能优异的丙烯腈纤维前驱体。日本住友公司(Sumitomo Corporation)为美国赫尔克里斯公司(Hercules Incorporated)提供丙烯腈纤维前驱体,并经英国考陶尔斯公司(CourtauldsPLC)授权生产碳纤维。1美日技术合作使高性能碳纤维技术得以快速研发并广泛应用。今天,美国波音飞机采用的都是日本东丽公司生产的碳纤维。2015年,日本东丽公司又把从丙烯腈原丝到碳化的全过程碳纤维生产工厂建在了美国,以满足波音公司生产先进飞机对碳纤维快速增长的需求。美日的技术互动,是推动高性能碳纤维技术不断向前沿发展的重要因素之一。

英国碳纤维技术由盛到衰,经验教训几何?

英国尽管在当今全球碳纤维领域声名并不显赫,但在20世纪60-80年代的世界高性能碳纤维技术研发热潮中,它却是一位重要角色。高性能碳纤维基础研究奠基人、“石墨晶须(graphite whiskers)”发现者罗格·贝肯(Roger Bacon)1986年在《碳纤维:从白炽灯灯丝到外太空》一文中指出,由于当时聚丙烯腈纤维中存在很多不能正确聚合的共聚单体和杂质,所以早期的PAN基碳纤维不可能是高强高模的;瓦特最先发明了适宜于转化为高性能PAN基碳纤维的聚丙烯腈前驱体纤维,并制备出了真正意义上的高强高模碳纤维。1988年德国出版的《工业芳烃化学-原料制品(Industrial Aromatic Chemistry –Raw Materials Processes Products)》一书中关于碳纤维技术的内容,强调1961年英国生产出了高水平的PAN基碳纤维,而对日本的相关进展只字未提。可见,英国在高性能碳纤维技术发展中曾居领先地位。

英国PAN基碳纤维技术发展史上发生过的两件大事,对世界和英国碳纤维技术发展产生了重大影响。一件是瓦特研究揭示了PAN 纤维性能与PAN基碳纤维性能的联系,发明了优质PAN前驱体纤维,制备出了高模型和高强中模型PAN基碳纤维。该专利转让给了美国和日本,日本东丽公司籍此在后续发展中胜出,极大地促进了全球PAN基碳纤维技术的快速发展。另一件是罗尔斯罗伊斯航空发动机公司(Rolls-Royce plc,下文称罗罗公司)率先采用碳纤维增强树脂(CFRP)技术研制飞机发动机进气叶片,但遭遇惨败,英国碳纤维技术和产业受此影响,发展停滞。

瓦特的主要贡献

图丨威廉姆·瓦特

瓦特生于英国苏格兰,就读于爱丁堡赫瑞瓦特大学(Heriot-Watt University, Edinburgh)。此间,他还参加了伦敦大学(University of London)的外部考试,以一等荣誉获化学学士学位。1936年6月,他加入了位于英格兰范堡罗空军基地内的英国皇家飞机研究中心,从事氧化碳化、热裂解石墨、石墨抗渗核燃料罐和铸造碳粉等研究。1960年被任命为首席科学家(Senior Principle Scientific Officer),1963年开始从事PAN 基碳纤维研究,直至1975 年退休。1975—1985 年,他在英国萨里大学(University of Surrey)从事碳纤维表面处理技术研究。

因成绩卓著,1968年瓦特获英国政府技术部詹姆斯·沃尔夫最佳科研奖(James Wolfe Award for the best research in the Ministry of Technology);1969年获大英帝国勋章(O.B.E.),同年获英国宇航学会(Royal Aeronautic Society)银质奖章;1971年因获取到大量的热裂解碳样本和制备出高度取向的PAN 纤维,获美国碳材料学会第二届“查尔斯E. 皮提诺斯奖(Charles E. Pettinos Award)”;1976年当选英国皇家学会院士(Fellow of the Royal Society) 。

瓦特的PAN基碳纤维研究基本概况

由于当时已认识到纤维可以增强树脂,1963年皇家飞机研究中心化学物理金属材料研究部(Chemical, Physics and Metallurgy Department at R.A.E. Farnborough)开始研究用石棉纤维(强度2.8 GPa、模量170 GPa)作树脂增强体,但瓦特认为,石棉不能制成长丝,不是好的树脂增强体;而碳纤维可制成长丝,只要提高其强度和模量,就能成为非常好的树脂增强体;石墨晶须的性能,就是碳纤维的技术目标,而黏胶基碳纤维与石墨晶须间性能差距巨大(见表1)。1963年,瓦特决心寻求新的技术途径去弥合这一差距。

表1 黏胶基碳纤维与石墨晶须性能比较

石墨晶须是碳片层沿长度轴卷绕而成的,其高度的取向性结构形成了高模性质。为使碳纤维的性能尽可能地逼近石墨晶须,瓦特尝试通过碳化有机纤维使石墨基面沿纤维轴向形成高取向的多晶质结构。他选取了人造纤维素、聚偏二氯乙烯、聚乙烯醇和PAN等纤维,测试它们的碳遗留和在惰性环境中热裂解时的不熔性。

瓦特受到了“黑奥纶(Black Orlon)”研究的启发。侯茨(Houtz)将美国杜邦公司奥纶(Orlon)品牌的PAN纤维加热到200 ℃,纤维最终变为黑色且不溶于溶剂的“黑奥纶”。侯茨曾演示将“黑奥纶”放在本生灯火焰上,它不熔融、不变形,只发出炽热的红光。瓦特觉得,侯茨演示的就是PAN纤维热裂解为碳纤维的过程,其间,发生了脱氢反应,形成了杂环、稠环物质,见图1。

图1 聚丙烯腈热裂解形成杂环稠环物质的过程

瓦特用当时市售的英国考陶尔兹公司(Courtaulds Ltd)考特乐(Courtelle)品牌的4.95 dtex PAN纤维做试验,得到了比玻璃纤维模量还高的碳纤维。随后,考陶尔兹公司提供了未加卷曲、不含消光剂(TiO2 )的3.3 dtex PAN 纤维,瓦特对其进行氧化和1000 ℃碳化,得到了模量150GPa 的碳纤维;再经2500 ℃碳化,得到模量380 GPa的碳纤维(石墨纤维)。研究显示,所得到的碳纤维与酚醛和聚乙烯树脂的结合性能很好。此时,瓦特感觉自己要赢了。

瓦特揭示了PAN纤维稳定化过程中的氧化扩散控制机制和氧化中对纤维施加张力以提高碳纤维模量的机制。空气中热处理PAN纤维,发生了氧化作用,去除了氧,使纤维得以稳定化;观察氧化纤维的横截面,其外部环圈呈褐色,中央核心区域呈奶油色霜染状;环圈厚度与氧化时间的平方根成正比,这与生成金属表面氧化膜采用的扩散控制工艺类似。PAN纤维生产过程中,在100~150 ℃对其进行过牵伸,使PAN分子链伸展取向,因此PAN纤维的热处理温度高于其牵伸温度时,PAN分子链收缩,熵增大,纤维长度收缩。为克服收缩,需要在氧化时施加张力,而在张力状态下氧化,又恰恰对提高碳纤维的模量有重要作用。

瓦特最初将PAN纤维缠绕在石墨或玻璃框架上,使纤维保持张力进行氧化;此后,他研制了实验室装置,以研究连续纤维的预氧化工艺。氧化3.3 dtex(100根丝束)的考特乐PAN纤维时,瓦特测量了其不同拉伸载荷下的长度变化,以及1 000 ℃和2 500 ℃碳化得到的碳纤维模量,结果表明:氧化过程中,纤维是稳定的,后续处理中无需限制其长度收缩。2 500 ℃不施加张力碳化,纤维长度方向收缩13%,直径收缩35%;220 ℃张力下氧化3.3 dtex 的考特乐PAN 纤维,长度增加0~40%;1000 ℃和2500 ℃无张力碳化得到的碳纤维,模量分别为155~190GPa 和350~420 GPa。瓦特发现,氧化中限制或牵伸纤维,对提高碳纤维模量具有重要影响。

1968年4月24日,瓦特获得的英国专利(专利号1110791)中申明了4项技术要点:① 氧化温度应低于热逸散温度;② 必须使PAN纤维得到充分氧化;③ 氧化中,必须限制纤维长度收缩,或对纤维施加张力;④ 预氧化后,碳化和后处理时,无需对纤维施加张力。有两项日本专利比瓦特的专利时间更早,其中虽提到了在空气中220 ℃氧化,但未提及模量的形成和施加张力下氧化。另有研究表明:2750 ℃下热牵伸可改进层面取向,且可将热裂解石墨的模量提高到560GPa;但这样的高温使加热炉寿命大幅缩短,导致制造成本大幅增加。所以瓦特发明了比较经济的较低热处理温度、较短热处理时间和不施加张力的碳纤维制造技术。

期间,英国原子能研究中心[Atomic Energy Research Establishment (A.E.R.E)]也开展了碳纤维研究,并研制了中试装置。皇家飞机研究中心和英国原子能研究中心对英国高性能碳纤维技术的研究发展做出了重要贡献,他们的技术转让给了摩根坩埚公司(Morganite R&D Ltd)、考陶尔兹公司和罗罗公司等三家英国企业。1966年摩根坩埚研发公司和考陶尔兹公司分别建设了碳纤维生产线。摩根坩埚研发公司是碳材料和耐火陶瓷生产企业,1967年就开始生产销售HodmorI型碳纤维。考陶尔兹公司是PAN前驱体纤维制造商,后引入碳化技术制造碳纤维。罗罗公司独立研发了碳纤维试制装置,并计划建立生产线。皇家飞机研究中心还展开了CFRP制造和评价的相关研究。

瓦特对PAN纤维预氧化的研究

试验显示,碳纤维模量随热处理温度升高而提高;1200~1400 ℃热处理,拉伸强度达到最大值,但更高的热处理温度会使其下降。瓦特确信,制造不同强度和模量的差别化碳纤维是可行的。他与利兹大学(University of Leeds)协作开展热裂解反应和纤维结构相关性的研究,力求弄清楚加工中的化学变化、与碳纤维强度模量相关的纤维结构和结晶度、原材料和工艺参数等一切细节,以建立较完美的科学基础。

瓦特研究了PAN纤维的氧化动力学特性。采用1.65 dtex考特乐纤维(以摩尔分数4.6%的丙烯酸甲酯和摩尔分数0.4%的亚甲基丁二酸作为共聚单体)和奥纶纤维(只以摩尔分数4.6%的丙烯酸甲酯作为共聚单体)为研究对象,将样本放入230 ℃真空中热处理6 h,纤维变为深铜褐色。由于PAN 纤维的无规聚合物结构,氰基相对于碳氢分子链随机取向,形成了氰基环绕着平面多环结构的梯形聚合物。未经处理的奥纶纤维初始氧化速度缓慢,后续速度加快,纤维拥有均匀的横截面;未经处理的考特乐纤维初始氧化速度很快,后续速度减慢,纤维截面有独特的皮芯结构。奥纶纤维中梯形聚合物较慢的氧化速度,可能与氰基呈环绕状态且缺乏引发位点有关。共聚单体中含有羧酸基团的考特乐纤维,反应引发非常快,说明预氧化中,首先形成了梯形聚合物,氧化得以快速进行,过程变得扩散可控(见图2)。PAN纤维预氧化形成梯形聚合物的化学特性和结构非常重要,因热裂解温度提高时,它能增加石墨结构的取向度。

图2 预氧化初始阶段PAN纤维中形成梯形聚合物

依上述研究,瓦特提出了基于酮基形成和预氧化后PAN纤维中氧含量的纤维结构模型,并认为这种结构以大量的互变异构体形式存在(见图3)。

图3 预氧化PAN纤维的结构变化过程

总之,制造高模量碳纤维时,预氧化温度应低于环化放热温度,以防止出现热逸散,造成纤维收缩;预氧化后,形成了沿纤维轴取向的多环平面梯形结构;不同品牌的PAN纤维的预氧化特点不尽相同,并受到共聚单体杂质成分、纤维形状和纺丝缺陷率等因素的影响。

瓦特对PAN纤维

热裂解与碳纤维模量关系的研究

瓦特用质谱仪分析气体,用高分辨率电子显微镜观察纤维结构,研究了考特乐和德垒尤(Draylon)两种纤维热裂解的化学过程。结果显示,热裂解分为两个阶段。第一阶段在约450 ℃附近,产生氰化氢(HCN)等挥发性产物、丙烯腈等腈化物、氰化甲烷和乙基腈等物质,这些应是聚合物链上未梯形化部分发生反应的结果;该温度范围内有一个氨基(—NH 2 )峰,应是梯形末端序列芳构化形成的;300~400 ℃间,通过去除H 2 O,预氧化纤维形成了简单石墨结构(见图4)。第二阶段在500~1000 ℃间,约560 ℃出现氨基(—NH 2 )峰,约700℃出现HCN峰,应是发生了图5所示的反应;由于梯形聚合物自身发生端到端的连接和边到边的缩合等反应,形成了更大的芳杂环结构;梯形聚合物反应生成的HCN导致了交联反应和端基连接反应,并通过支链凝聚使梯形聚合物变得更大,形成的石墨结构中含有取代的氮(见图6)。

图4 预氧化PAN纤维内的简单石墨结构

图5 两个阶段的热裂解过程

图6 发生交联和端基连接反应形成大分子梯形聚合物

约700 ℃时,发生了图7所示的氮消去反应。试验表明:1 000 ℃热裂解后,碳纤维质量中含有5.8%的N;通过缩合反应除去N,随着氮消去反应的完全,纤维的结构缺陷进一步减少;1 000~1 500 ℃间,绝大多数的残留氮被去除,纤维模量从150 GPa提高到了240 GPa;1 500~2 800 ℃热处理,主要的结构变化是乱层石墨网络形成;随温度升高,石墨结构重构、生长,石墨化程度提高,2700 ℃时,纤维模量增加到430~480 GPa。

图7 梯形聚合物间发生的氮消去反应

瓦特发明的PAN 基高模量碳纤维的机制是:PAN原丝形成了螺旋链结构;预氧化后,形成了高度取向的平面多环结构;碳化中,生成了石墨结构。

瓦特对PAN基碳纤维强度的研究

碳纤维的拉伸强度与原子间的键强高度相关。一些试验现象反映了影响碳纤维强度的原因:预氧化的PAN纤维经1200~1400 ℃热处理后,得到的碳纤维的强度最大值达2.7GPa,但热处理温度进一步升高,得到的碳纤维的强度则下降;碳纤维拉伸强度与测试样品长度相关,长度短,测得的拉伸强度高,如同一批经2 500 ℃热处理的碳纤维,样品长度分别为50 mm和5 mm,拉伸强度则分别为2.07 GPa和2.75 GPa;PAN纤维强度>1 GPa(约为商用PAN纤维强度的两倍)时,制得的碳纤维并没有对应的强度提高,等等。瓦特认为:碳纤维强度与PAN纤维强度密切相关,但由于PAN纤维存在杂质或表面损伤,降低了碳纤维的强度。

瓦特将湿纺装置放在空气净化器前纺丝,力求纺制不含杂质的PAN纤维。空气净化器提供100级的清洁空气[粒径≥0.5 μm的颗粒物数量<100个 t="" (1ft="0.304" 8="" m)不存在粒径="">5 μm 的颗粒物]。作为对照,在实验室环境(颗粒物数量约10 7 /m3 )中使用一台同样的纺丝装置纺丝。采用经过滤(1.5 μm)和未经过滤的纺丝液分别纺丝,然后对4个批次的PAN纤维(强度0.5~0.6 GPa)进行220 ℃、5 h连续长度的预氧化,再在氮气中1 000 ℃碳化,最后在氩气中1400~2500 ℃热处理。

电镜观察发现:过滤纺丝液纺制的PAN纤维制得的碳纤维,断裂原因是表面缺陷,纤维表面或裂纹表面存在斑点,与表面可见的杂质有对应关系;未过滤纺丝液纺制的PAN纤维经1 400 ℃碳化得到的碳纤维,断裂原因是内部缺陷或表面缺陷;2 500 ℃热处理得到的碳纤维,断裂出现在内部孔洞处,说明杂质挥发产生了孔洞。结果表明:PAN纤维中的杂质颗粒是影响碳纤维强力的主要原因,纯净的PAN纤维可避免最高温度热处理时的强度下降。

瓦特研究了污染颗粒物种类与碳纤维缺陷的关系。选择实验室和纺丝厂空气粉尘中富含的炭黑、二氧化硅和三氧化二铁颗粒作为杂质样品,使其悬浮在空气中并掉落在洁净室中过滤纺丝液纺制的PAN纤维上。被杂质颗粒污染的PAN纤维样品经1000~1400 ℃热处理,得到的碳纤维的强度都达到了各自的最大值(1.9~2.5GPa);再经2 500 ℃热处理,强度下降到了1.0~1.5 GPa。电镜观察发现:碳纤维的表面缺陷是由二氧化硅和三氧化二铁颗粒在碳化时造成的;炭黑污染的纤维制成碳纤维后,纤维中没有发现炭黑颗粒造成的裂纹,炭黑以碳颗粒形式松弛地附着在碳纤维表面;炭黑形成的灰分,有可能造成碳纤维缺陷。

研究表明:造成碳纤维缺陷的杂质存在于PAN纤维中,与纺丝液含杂或纺丝中和纺丝后的表面杂质沾染有关;缺陷主要由诸如铁氧化物等无机杂质造成。缺陷在两个阶段产生:一是杂质与碳纤维间发生了化学反应;二是杂质颗粒造成纤维三维石墨区域形成了小的随机取向。因此,要得到更高强度的碳纤维,必须彻底去除掉PAN纤维中的杂质。

罗罗公司

对碳纤维增强复合材料技术发展的贡献

罗罗公司是世界上最早开展高性能碳纤维在航空领域应用研究的企业。1967 年它就开始研制CFRP进气风扇叶片,准备用于当时正在设计试制的最先进的涡扇飞机发动机。尽管这一探索不幸惨遭失败,但罗罗公司对高性能碳纤维技术发展的贡献是伟大的。为降低单座运营成本和实现跨洋飞行,1966年美国航空公司(American Airlines)和东部航空公司(Eastern Airlines)都宣布要购买新型远程客机。为此,美国洛克希德公司(Lockheed Corporation)和道格拉斯公司(Douglas Aircraft Company)分别设计了L-1011型三星号(TriStar)和DC-10型两款宽体双通道、载客约300人、可跨洋飞行的大型客机。这两款新设计的大型客机都需要新型发动机。

当时,飞机发动机设计刚刚跨入高涵道比技术时代。高涵道比涡扇发动机推力大、噪音低、燃油经济性好。为升级三叉戟型客机(Hawker Siddeley Trident)的动力系统,罗罗公司开始研制200 kN推力的RB178型高涵道比涡轮风扇发动机;同时,还在研发提高发动机效率的“三转子”技术。RB系列飞机发动机由多种型号产品组成,采用罗罗公司创始人和研究设计工作所在地——巴诺茨威克(Barnoldswick)的第一个大写英文字R和B命名。

1967年6月,罗罗公司提出为洛克希德公司L-1011型客机研发推力148 kN 的RB211-06型发动机。技术方案是:在RB207与RB203两型成熟发动机的基础上,采用大型高功率、高涵道比和三转子等新技术进行设计;同时还拟采用称为“海菲尔(Hyfil )”的CFRP风扇叶片,以大幅度减轻风扇重量,提高单位质量功率(power-to-weight ratio)。1967年10月,道格拉斯公司也请罗罗公司为DC-10型客机研制推力157 kN的发动机。经过一系列复杂的前期准备,1968年初,新发动机型号确定为RB211-22,推力升到了181 kN。1968年3月,洛克希德公司向罗罗公司订购了150架L-1011型客机所需的该型发动机,要求1971年完成研制并供货。

图8 RB211型涡扇飞机发动机研制的

CFRP风扇进气叶片加工流程图

然而,罗罗公司大大低估了该型发动机的研制难度,错误测算了研制周期和研发经费需求,埋下了合同违约和研制经费严重超支而使公司破产的巨大伏笔。由于当时大型高功率、高涵道比、三转子,特别是CFRP风扇叶片等都不是成熟技术,既要提升单一技术的成熟度,又要开展多项技术的集成研究,故研制中问题层出不穷。1969年秋,测试发现,发动机推力不足,质量超重,油耗太高。对CFRP进气风扇叶片的研究成果,当时还是很振奋人心的,大多数的应力和疲劳性能都达到了要求(见图8)。但最终发现,这种叶片不能抵御“鸟撞击(bird strike)”,也就是,鸡那么大尺寸的鸟,以几百英里的时速撞击到发动机上,叶片就破碎了。1970年5月,冻鸡撞击试验时,CFRP风扇叶片被撞成了碎片(见图9)。幸好,当时备份了钛合金风扇叶片的方案,但成本、质量和加工难度大增。

图9 RB211型涡扇飞机发动机研制的CFRP风扇进气叶片

1970年9月,研制经费已达1.7亿英镑,超过预算一倍,罗罗公司资金链断裂。1971年初,罗罗公司破产,严重影响了洛克希德公司L-1011型客机的生产。时任英国首相的艾德伍德·希斯(Edward Heath)认为,RB211-22 型发动机技术非常先进,对英国产业与经济具有潜在的重要战略意义。他领导政府果断出手,接管了罗罗公司,采取了投入资金支持继续研发、协调美国政府安抚洛克希德公司、大幅度提高发动机售价等一系列措施,使罗罗公司和RB211-22型发动机项目得以重生。1971年5月新成立的罗罗公司(Rolls-Royce Ltd.)又经历了一年的努力,终于在1972年4月14日完成了RB211-22型发动机的适航认证。1972年4月26日,装配有RB211-22 型发动机的美国东方航空公司首架L-1011型客机投入了运营。

最终,RB211系列发动机取得了巨大成功,籍此,罗罗公司一跃成为了世界飞机发动机技术的领导者。20世纪90年代起,以该型发动机技术为基础研发的“瑞达(Trent)”系列飞机发动机,成为了现在人们十分熟悉的波音747、757、767和787等飞机的专属发动机。

罗罗公司的浴火重生,成就了英国的飞机发动机技术和产业,但却使英国的碳纤维技术和产业从此一蹶不振。用前首相温斯顿·丘吉尔(Winston Churchill)的名言——“终结于开始(End of the beginning)”,英国人解嘲地归纳了英国PAN基碳纤维技术的结局。英国碳纤维技术由盛到衰,教训值得深思并以此为鉴。

瓦特对PAN碳纤维技术发展做出了开创性的贡献。他最早认识到PAN原丝性能质量对碳纤维性能的形成具有决定性影响;并以不同品牌的市售PAN纤维为样品,研究其预氧化和碳化中的化学反应及分子结构变迁,发现了PAN基碳纤维前驱体纤维的结构特性;研究了纺丝工艺技术条件,制备出了性能优异的PAN前躯体纤维,首次制得了真正意义上的高性能PAN基碳纤维。瓦特等人创建的PAN基碳纤维科学研究方法和技术基础,尽管没能帮助英国在该领域取得成功,但却极大地促进了世界PAN基碳纤维技术的快速发展。

CFRP风扇进气叶片研发惨遭失败,其原因是罗罗公司RB211型涡扇飞机发动机的设计方案与技术决策失误造成的。设计方案失误在:将大型高功率、高涵道比、三转子和CFPR叶片等四项技术成熟度均偏低的新技术,同时集成于复杂、先进、精确的飞机发动机系统中,任何一项技术的缺陷都会导致系统的崩溃;而且,“当时要制造CFRP叶片实在是独树一帜,太超前了。”在碳纤维和CFRP技术均不成熟时,贸然研制亟待实用的CFRP叶片产品,技术风险之大是难以想象的。技术决策失误在:忽视项目的高风险、高投入、高耗时性质,试验研究和经验积累不够,资金和时间准备不足。(全文完)

(致谢:感谢中国科学院化学研究所刘瑞刚研究员和哈尔滨工业大学胡桢教授,对本文涉及高分子科学和化学的内容给予了指正。)