碳纤维强化塑料高速成形技术应用于汽车底盘

By www.carbonfiber.com.cn

使用碳纤维强化塑料(CFRP)、在10分钟内成形汽车底盘(前地板)的技术,并公开了前地板试制品。该技术不仅可以用于汽车底盘,还可应用于全部构件。今后还将改进材料和成形法,力争将生产周期缩短至5分钟以内。

该技术是在新能源产业技术综合开发机构(NEDO)的委托项目“省能技术开发项目——‘汽车轻量化碳纤维强化复合材料的研发’”的开发过程中,由东丽与日产汽车合作开发出来的。2005年中期评估时,成功地实现了车门内板的成形。前地板的形状要比车门内板复杂的多。实现了前地板的成形,“就使(该技术)应用于全部构件有了眉目”(东丽复合材料开发中心所长关户俊英)。

CFRP制前地板试制品。尺寸方面,全长约1.8m×宽1.6m。重量约15kg,是使用钢材制造同样形状时的一半左右

这是CFRP制车门内板。尺寸约1.2m×0.8m

东丽将新技术称为“高周期一体成形技术”。该技术,对Resin Transfer Molding(RTM)法进行了大幅改进。将碳纤维纺织品(截面)裁切为微细部材,在粘合的基础上利用冲压机使其成形,制造“预制品”。将该预制品设置于模型内,合上模型并注入环氧树脂。将环氧树脂浸渍于碳纤维截面内制成了复合材料。

从设置预制品到取出成形品的成形周期,RTM法所需时间长达160分钟,无法达到汽车部件的量产要求。而高周期一体成形技术在基本实现自动化作业的基础上,改进了树脂特性和注入方法,将生产周期缩短至10分钟以内。

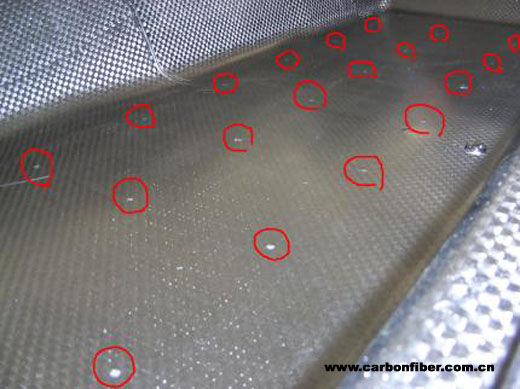

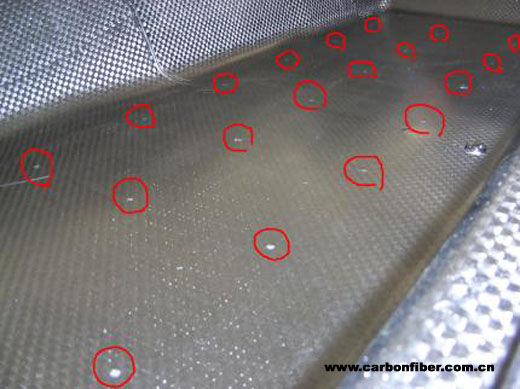

红圈圈起的部分为环氧树脂注入部位(注入口)。注入口的间隔为100~200mm左右程度较好

生产周期的缩短,在试制车门内板阶段基本已经实现,此次试制前地板之际,又挑战了新技术。即采用预制品包裹发泡材料(泡沫材料),通过浸渍环氧树脂实现了“三明治结构”。这样一来,便能够在减小碳纤维使用量的同时增大构件(增大截面积),从而使截面惯性矩和截面极惯性矩得以提高,制造出了耐弯曲和耐扭曲的部件。前地板试制品中,被称为侧梁的部分采用了三明治结构。泡沫材料的厚度为3~4cm左右,周围覆盖了CFRP。

采用三明治结构的侧梁部分。通过使用比重小的泡沫材料,在减小碳纤维用量、抑制重量增加的同时,增加了截面积

通过此次的试制,确认所有构件均可采用高周期一体成形,不过东丽认为,由于汽车厂商尚未有CFRP构件的使用经验,因此早期实用化还比较困难。该公司将力争于2010年前后,实现发动机罩及车顶面板部材的实用化。

使用碳纤维强化塑料(CFRP)、在10分钟内成形汽车底盘(前地板)的技术,并公开了前地板试制品。该技术不仅可以用于汽车底盘,还可应用于全部构件。今后还将改进材料和成形法,力争将生产周期缩短至5分钟以内。

该技术是在新能源产业技术综合开发机构(NEDO)的委托项目“省能技术开发项目——‘汽车轻量化碳纤维强化复合材料的研发’”的开发过程中,由东丽与日产汽车合作开发出来的。2005年中期评估时,成功地实现了车门内板的成形。前地板的形状要比车门内板复杂的多。实现了前地板的成形,“就使(该技术)应用于全部构件有了眉目”(东丽复合材料开发中心所长关户俊英)。

CFRP制前地板试制品。尺寸方面,全长约1.8m×宽1.6m。重量约15kg,是使用钢材制造同样形状时的一半左右

这是CFRP制车门内板。尺寸约1.2m×0.8m

东丽将新技术称为“高周期一体成形技术”。该技术,对Resin Transfer Molding(RTM)法进行了大幅改进。将碳纤维纺织品(截面)裁切为微细部材,在粘合的基础上利用冲压机使其成形,制造“预制品”。将该预制品设置于模型内,合上模型并注入环氧树脂。将环氧树脂浸渍于碳纤维截面内制成了复合材料。

从设置预制品到取出成形品的成形周期,RTM法所需时间长达160分钟,无法达到汽车部件的量产要求。而高周期一体成形技术在基本实现自动化作业的基础上,改进了树脂特性和注入方法,将生产周期缩短至10分钟以内。

红圈圈起的部分为环氧树脂注入部位(注入口)。注入口的间隔为100~200mm左右程度较好

生产周期的缩短,在试制车门内板阶段基本已经实现,此次试制前地板之际,又挑战了新技术。即采用预制品包裹发泡材料(泡沫材料),通过浸渍环氧树脂实现了“三明治结构”。这样一来,便能够在减小碳纤维使用量的同时增大构件(增大截面积),从而使截面惯性矩和截面极惯性矩得以提高,制造出了耐弯曲和耐扭曲的部件。前地板试制品中,被称为侧梁的部分采用了三明治结构。泡沫材料的厚度为3~4cm左右,周围覆盖了CFRP。

采用三明治结构的侧梁部分。通过使用比重小的泡沫材料,在减小碳纤维用量、抑制重量增加的同时,增加了截面积

通过此次的试制,确认所有构件均可采用高周期一体成形,不过东丽认为,由于汽车厂商尚未有CFRP构件的使用经验,因此早期实用化还比较困难。该公司将力争于2010年前后,实现发动机罩及车顶面板部材的实用化。