TFP(Tailored-Fibre-Placement) 技术:定制化碳纤维铺放技术

By www.cfrp.com.cn

TFP(Tailored-Fibre-Placement) 技术:定制化纤维铺放技术

1. 纤维增强复合材料是“度身定造”的材料

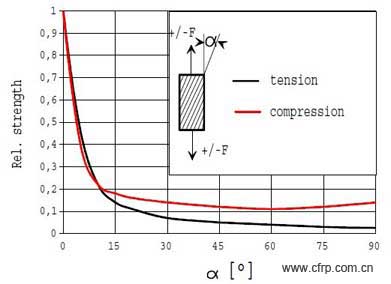

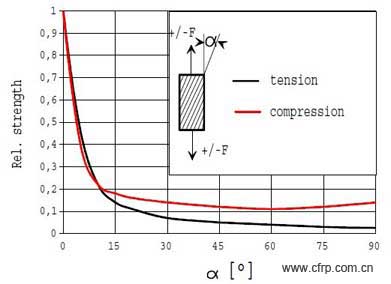

连续纤维增强复合材料的一大特点是材料中纤维的各向异性特性,即只有当应力是沿着纤维方向存在的,才能最大限度发挥出纤维的性能。而纤维方向和最大应力角度之间已经存在的细微差别,将会大大降低材料的承载能力(如图1所示)。

图1:相对强度取决于负载和纤维取向之间的夹角大小。

因此,设计者试图按照最终用户的个体要求,使纤维取向顺从复合材料构件中的应力场走向。这就是为什么我们叫它“定制化材料”的来由。

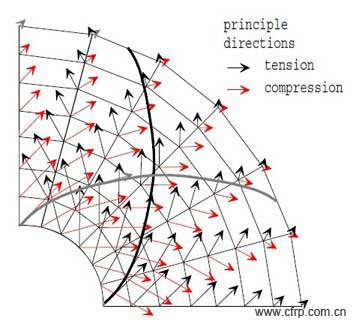

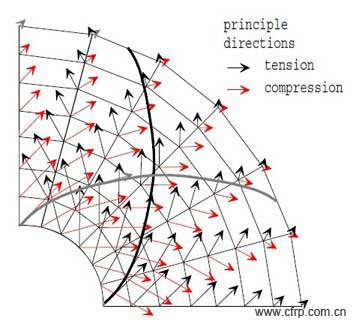

如今,现代化的计算手段(如,分析和数值计算方法)都是能够帮助实现定性和定量确定部件的应力的辅助工具。如图2显示了借助限元分析产生的承受扭曲力部件的纤维应力分布情况。向量的方向和大小表明沿着纤维走向的应力场的方向,纤维的走向与这两条曲线呈90度夹角。

图2显示了借助限元分析产生的承受扭曲力部件的纤维应力分布情况。

这种理想化的应力场和纤维定向排列方式,意味着纤维被排列于正负45

°交替的方向。因此,应力的分布情况为:中心区的负荷比边缘区高,因此制件的厚度也由中心向边缘递减。而对于传统的半成品纤维增强材料,如方格布,多轴经编针织布和编织布,这种方法的可实施性还有待商榷。

我们将着重观察这项新技术的应用情况,其分别在二维、三维纤维增强预成型件的制备、以及在深拉伸预成型件中的应用.

2. 定制纤维铺放技术(TFP)的应用

2.1 TFP技术在二维纤维增强预成型件制备中的应用

时下市场上可见的纤维增强纺织品丰富多样,如方格布,编织布,针织布,它们是由不同工艺制成的。而应用于先进复合材料部件的增强纤维须应遵循如下排列原则:

- 经拉伸的(无波和无扭曲);

- 与应力场相一致;

- 受到均衡的应力(组件的局部厚度应与局部所需的荷载相一致)。

传统的增强材料半成品有时可以遵守这些要求,但如果组件的形状较复杂、或者负载的路径复杂难寻时,那么对于这样的制件其纤维的走向是在经济角度上不可行的。

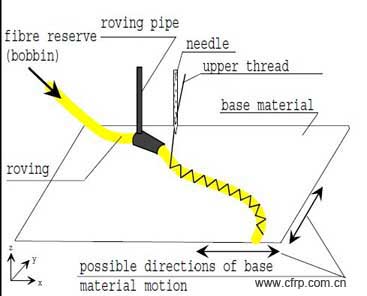

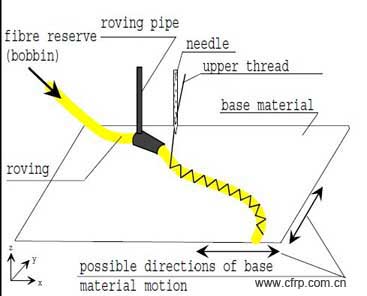

图3:TFP预成型件的制备原则。

这就是为什么德雷斯顿高分子研究所(Institute of Polymer Research

Dresden)要研究开发一种定制化的纤维铺放技术(TFP--Tailored-Fibre-Placement-Technology)。该技术能有效地将压力和应力的计算的结果转移到制造纤维增强结构的过程中,是一种基于传统刺绣工艺过程的创新性技术。通过采用CAD技术,所需的纤维排列路径就可以呈现到软件上,再输入到电脑刺绣机中,操作人员仔细确保增强纤维(如粗纱)与基础材料是否缝合在一起即可(图3)。

下面我们对比TFP技术和传统纺织技术的异同:

- 在传统手糊工艺过程中的纤维铺放角度是灵活多变的,从0 °到360 °之间不等;

- TFP技术允许在同一区域重复铺放纤维,这使得纤维预成型件的厚度变化更为灵活,更加适合复合材料组件的制备;

- TFP技术将纤维取向按照所需的铺放模式转换,需要的开发时间和成本较小;

- TFP技术生产过程允许近净形生产,从而确保低废物率和最大限度挖掘纤维的特性;

- TFP技术可加工的增强纤维的品种更加丰富,如自然纤维,玻璃纤维,芳纶,碳纤维(高强度,高模量)和陶瓷纤维。

2.2 TFP技术在深拉伸预成型件中的应用

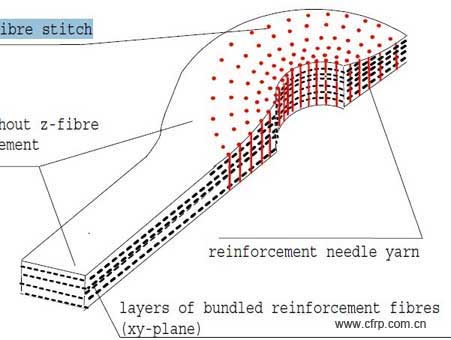

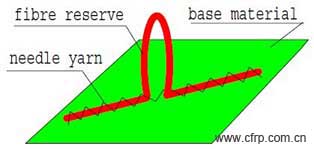

要知道,多数组件不仅仅是由单一的二维预成型件制备而成的,特别是对于深拉伸预成型件是如此。常规的连续纤维纺织品能在多大程度上制成深拉伸制件取决于材料的滑动能力。此外,在深拉伸制备过程中容易在制件表面形成褶皱。而TFP技术制备的预成型件则可采用深拉伸制备,特别是当深拉伸过程中纤维绳出现起圈的现象(如下图所示)。

2.3 TFP技术在三维纤维增强预成型件制备中的应用;

近年来,复合材料市场对于纤维增强织物是否能承载多轴载荷提出了越来越高的要求。原因是传统手糊织物不能体现平面外的机械性能,比如,Z方向上的机械性能,包括拉伸强度,剥离强度和层间剪切强度,这会直接导致制件的热稳定性和抗冲击性能差。

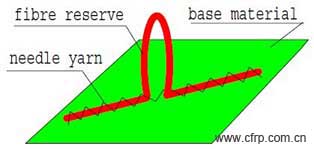

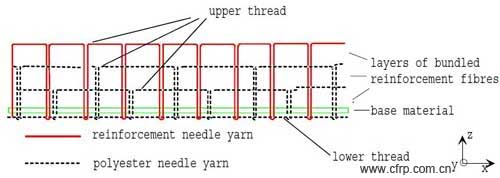

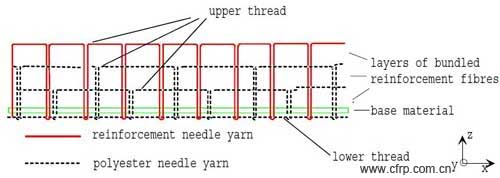

解决此问题的方法之一是在Z方向上用额外的纤维来加强两维织物结构。增强z方向上的属性特征是为了提高二维增强复合材料的,取决于纤维的种类和数量,以及复合材料制件中增强材料排列角度。TFP技术的原理是用增强纤维中上端和下端的线纱,来加强垂直于主XY平面的z方向,如图5所示。

图5:使用双线连锁缝纫法将增强材料与基础材料缝合,双线连锁即用纱线固定织物最上一层的方法。

然而,在平面内的机械性能会随着Z 方向纤维含量的增加而降低。这是由XY方向的纤维含量减少,以及材料的不连续性,和平面内纤维的局部损坏造成的。

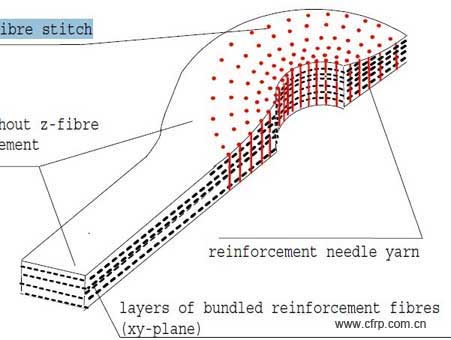

考虑到z方向纤维含量的增加会导致平面内力学性能的降低,因此在需要改善的区域可以通过配置适量的纤维含量来影响平面内的力学性能。图6显示了用三维纤维织物增强的张力压杆。

图6:用由不同厚度层组层的三维织物来增强张力压杆。

3. 定制化预成型件的特点

3.1 织物结构的多样性:

应力场与纤维铺放方向一致;

三维增强预成型件;

深拉伸预成型件;

3.2 织物材质的选择丰富性:天然纤维,玻纤,芳纶,碳纤维和陶瓷纤维;

3.3 最大程度保留增强纤维的强度:

制件中纤维与应力场方向一致;

净成型制造(无剪切,低浪费率);

3.4 低成本:

使用粗砂;

高自动化;

3.5 高可重复制造性

TFP(Tailored-Fibre-Placement) 技术:定制化纤维铺放技术

1. 纤维增强复合材料是“度身定造”的材料

连续纤维增强复合材料的一大特点是材料中纤维的各向异性特性,即只有当应力是沿着纤维方向存在的,才能最大限度发挥出纤维的性能。而纤维方向和最大应力角度之间已经存在的细微差别,将会大大降低材料的承载能力(如图1所示)。

图1:相对强度取决于负载和纤维取向之间的夹角大小。

因此,设计者试图按照最终用户的个体要求,使纤维取向顺从复合材料构件中的应力场走向。这就是为什么我们叫它“定制化材料”的来由。

如今,现代化的计算手段(如,分析和数值计算方法)都是能够帮助实现定性和定量确定部件的应力的辅助工具。如图2显示了借助限元分析产生的承受扭曲力部件的纤维应力分布情况。向量的方向和大小表明沿着纤维走向的应力场的方向,纤维的走向与这两条曲线呈90度夹角。

图2显示了借助限元分析产生的承受扭曲力部件的纤维应力分布情况。

这种理想化的应力场和纤维定向排列方式,意味着纤维被排列于正负45

°交替的方向。因此,应力的分布情况为:中心区的负荷比边缘区高,因此制件的厚度也由中心向边缘递减。而对于传统的半成品纤维增强材料,如方格布,多轴经编针织布和编织布,这种方法的可实施性还有待商榷。

我们将着重观察这项新技术的应用情况,其分别在二维、三维纤维增强预成型件的制备、以及在深拉伸预成型件中的应用.

2. 定制纤维铺放技术(TFP)的应用

2.1 TFP技术在二维纤维增强预成型件制备中的应用

时下市场上可见的纤维增强纺织品丰富多样,如方格布,编织布,针织布,它们是由不同工艺制成的。而应用于先进复合材料部件的增强纤维须应遵循如下排列原则:

- 经拉伸的(无波和无扭曲);

- 与应力场相一致;

- 受到均衡的应力(组件的局部厚度应与局部所需的荷载相一致)。

传统的增强材料半成品有时可以遵守这些要求,但如果组件的形状较复杂、或者负载的路径复杂难寻时,那么对于这样的制件其纤维的走向是在经济角度上不可行的。

图3:TFP预成型件的制备原则。

这就是为什么德雷斯顿高分子研究所(Institute of Polymer Research

Dresden)要研究开发一种定制化的纤维铺放技术(TFP--Tailored-Fibre-Placement-Technology)。该技术能有效地将压力和应力的计算的结果转移到制造纤维增强结构的过程中,是一种基于传统刺绣工艺过程的创新性技术。通过采用CAD技术,所需的纤维排列路径就可以呈现到软件上,再输入到电脑刺绣机中,操作人员仔细确保增强纤维(如粗纱)与基础材料是否缝合在一起即可(图3)。

下面我们对比TFP技术和传统纺织技术的异同:

- 在传统手糊工艺过程中的纤维铺放角度是灵活多变的,从0 °到360 °之间不等;

- TFP技术允许在同一区域重复铺放纤维,这使得纤维预成型件的厚度变化更为灵活,更加适合复合材料组件的制备;

- TFP技术将纤维取向按照所需的铺放模式转换,需要的开发时间和成本较小;

- TFP技术生产过程允许近净形生产,从而确保低废物率和最大限度挖掘纤维的特性;

- TFP技术可加工的增强纤维的品种更加丰富,如自然纤维,玻璃纤维,芳纶,碳纤维(高强度,高模量)和陶瓷纤维。

2.2 TFP技术在深拉伸预成型件中的应用

要知道,多数组件不仅仅是由单一的二维预成型件制备而成的,特别是对于深拉伸预成型件是如此。常规的连续纤维纺织品能在多大程度上制成深拉伸制件取决于材料的滑动能力。此外,在深拉伸制备过程中容易在制件表面形成褶皱。而TFP技术制备的预成型件则可采用深拉伸制备,特别是当深拉伸过程中纤维绳出现起圈的现象(如下图所示)。

2.3 TFP技术在三维纤维增强预成型件制备中的应用;

近年来,复合材料市场对于纤维增强织物是否能承载多轴载荷提出了越来越高的要求。原因是传统手糊织物不能体现平面外的机械性能,比如,Z方向上的机械性能,包括拉伸强度,剥离强度和层间剪切强度,这会直接导致制件的热稳定性和抗冲击性能差。

解决此问题的方法之一是在Z方向上用额外的纤维来加强两维织物结构。增强z方向上的属性特征是为了提高二维增强复合材料的,取决于纤维的种类和数量,以及复合材料制件中增强材料排列角度。TFP技术的原理是用增强纤维中上端和下端的线纱,来加强垂直于主XY平面的z方向,如图5所示。

图5:使用双线连锁缝纫法将增强材料与基础材料缝合,双线连锁即用纱线固定织物最上一层的方法。

然而,在平面内的机械性能会随着Z 方向纤维含量的增加而降低。这是由XY方向的纤维含量减少,以及材料的不连续性,和平面内纤维的局部损坏造成的。

考虑到z方向纤维含量的增加会导致平面内力学性能的降低,因此在需要改善的区域可以通过配置适量的纤维含量来影响平面内的力学性能。图6显示了用三维纤维织物增强的张力压杆。

图6:用由不同厚度层组层的三维织物来增强张力压杆。

3. 定制化预成型件的特点

3.1 织物结构的多样性:

应力场与纤维铺放方向一致;

三维增强预成型件;

深拉伸预成型件;

3.2 织物材质的选择丰富性:天然纤维,玻纤,芳纶,碳纤维和陶瓷纤维;

3.3 最大程度保留增强纤维的强度:

制件中纤维与应力场方向一致;

净成型制造(无剪切,低浪费率);

3.4 低成本:

使用粗砂;

高自动化;

3.5 高可重复制造性