拉缠成型碳纤维增强环氧树脂管制造技术

By www.carbonfiber.com.cn

前言

我们分析传统的纤维缠绕、拉绕等工艺不能生产出合乎内外径均有尺寸公差、光洁度及径向强度均要求的产品,遂提出以连续树脂传递成型法(在线编织――拉挤成型)制造工艺。

1 产品对象

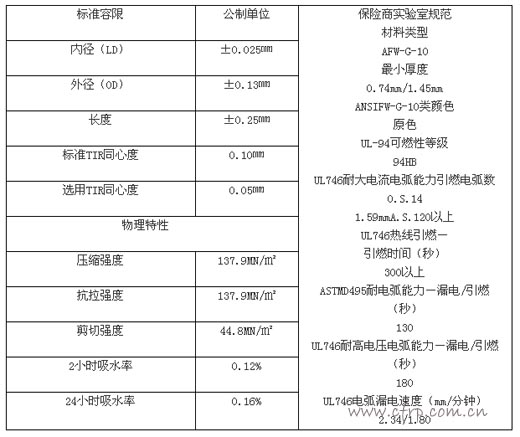

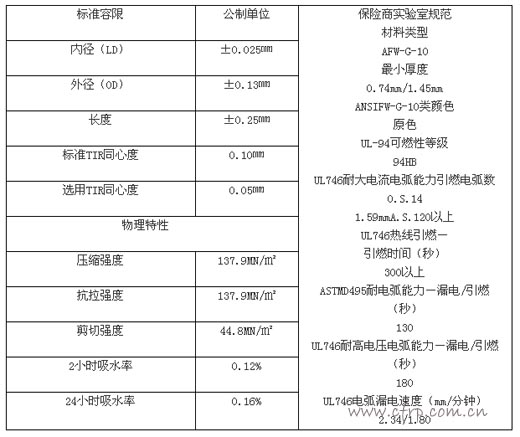

产品名称:薄壁环氧增强纤维绝缘管

产品直径:¢8-18㎜

性能指标

该绝缘管具有高扭转强度,经UL认证,可在摄氏180度下连续使用。

2 工艺方法选择

2.1 纤维缠绕法(FW)

FW法外径光洁度与公差无法保证,若经磨削加工,成本增加,且破坏纤维。

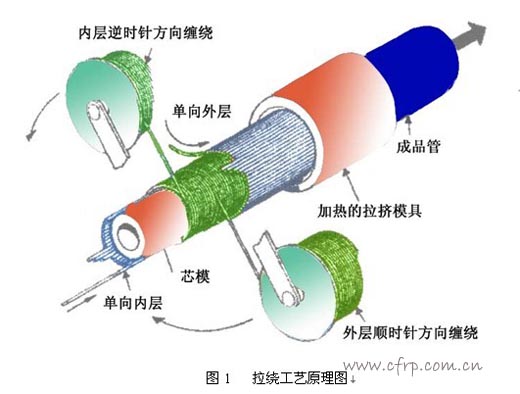

2.2 拉绕法

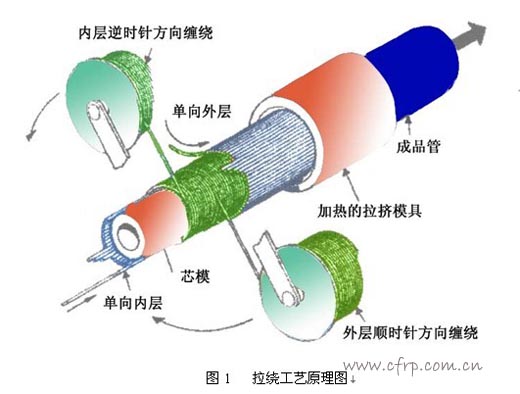

其工作原理是先拉,形成单向里层;环向缠绕,增加径向强度;单向拉挤,形成较光滑的外壁。

若采用无捻粗纱/拉/缠/拉,则径向强度明显过低;若增加环向缠绕,壁厚又偏厚;先拉后绕则拉挤难以进行,外表亦不会理想。其次,环向纱筒还要不时更换;增加缠绕部件,设备费亦不菲。

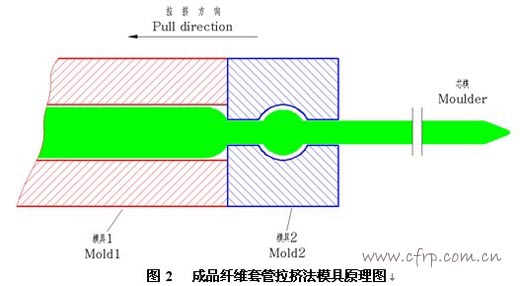

2.3 成品纤维套管拉挤法

此法无一般拉挤FRP管所需要的芯模支座,此法芯模是悬于模外。

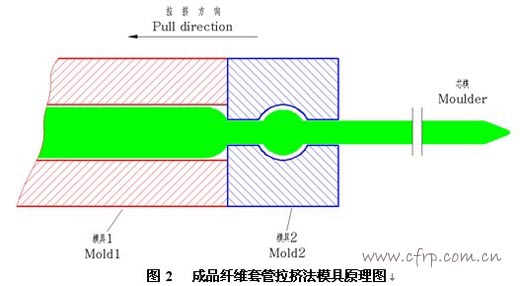

成品纤维套管拉挤法的模具原理如图2所示。芯模左端以球形部分定位,使之轴向定位。

成品纤维套管在右端胶槽浸渍树脂后沿芯模连续进入模腔,实现拉挤同时胶凝固化而成为成品管材。

对较密实的纤维套管,难以将其变形,从而拉不过去。

2.4 在线针织纤维套管拉挤法

一般针织物(Knitted fabric)具有弹性和延伸性,易变形、尺寸不稳定,不宜用于拉挤工艺。

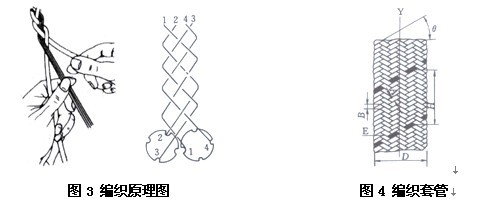

2.5 最后的选择――连续RTM-在线编织拉挤成型法

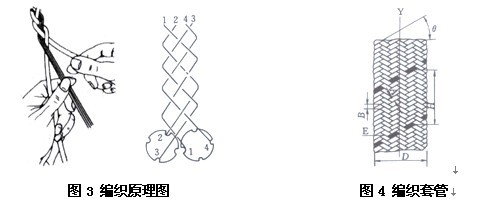

编织是一种古老的织造技术。编织物(braid)所有的纤维均斜交,与轴线夹角不呈0°与90°。编织原理与编织管如图3、图4所示。编织过程肿,纤维的运动轨迹为螺旋线。选择合理的纤维角度可调节成品管材径向强度与轴向强度的比例;选择适宜的纤维排列密度可满足强度与外观的要求。

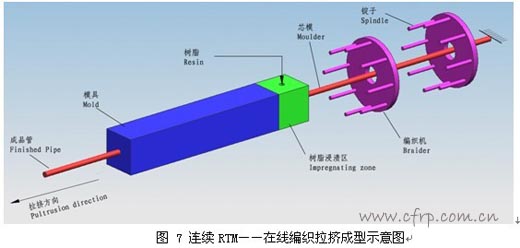

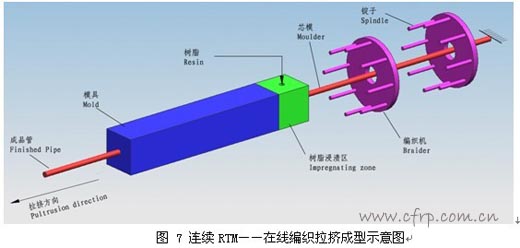

在线编织的坯管由拉挤机的牵引装置弋引。芯模固定不动。坯管沿芯模织好,由芯模前端进入模具,在模具前端的树脂浸渍区内浸渍树脂(树脂系在压力下源源注入模腔),经牵引通过加热的模具(基体树脂在模内胶凝、固化),最终成为FRP管材成品。分析此原理应能制得符合技术性能要求的复合管。这种在线编织拉挤成型(树脂由外注入模具内)的工法,实质就是一种连续树脂传递成型工艺(CRTM)。

3 编织管的设计计算

编织纱束均为偶数,我们采用的是24锭。

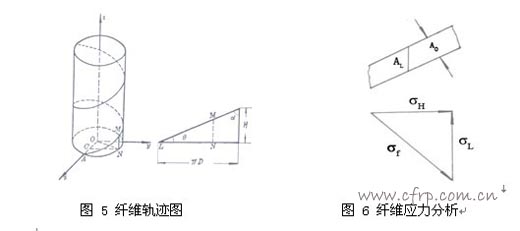

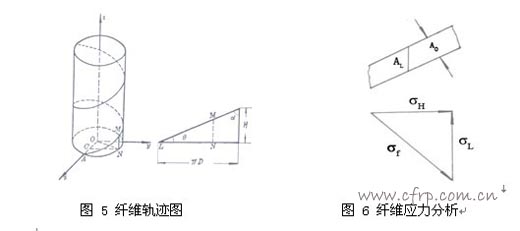

图4-图6中:

D--管径

H――螺距

A――纱束宽度

B――纱束轴向高度

θ——纱束方向与轴线Y的法线所形成的角度

α――缠绕角

α+θ=90º

N――纱束(锭子)数

B=A/cosθ=A/sinα ……………………(1)

N=πD/Acosα=πDsinθ/A………………(2)

式(1)中A/sinα或A/cosθ为纱束宽A在轴向的投影。

式(2)中的Acosα或sinθ/A为纱束宽A在圆周上的投影。

N≥16,取偶数值。

纱束在编织过程中的运动轨迹为圆柱螺旋线,其方程为式中K值取决于拉挤牵引速度,t角度值为纱束所在锭子相对于纤维套管轴线所转过的角度,而非绕锭子轴线所转过的轴线。

由图5:H=πDtgθ……………………(4)

由图4:N=2H/B ……………………(5)[1]

式(5)中,因编织工艺,故有2倍关系;

式(4)与式(5)分别计算出的N值互为参考,最后N值由强度、表观等因素决定之。

将式(1)B=A/cosθ代入式(5):

H=NB/2=NA/2cosθ……………………(6)

式(6)得出了螺距H、纱束宽度、锭子(纱束)数N三参数间的关系;此三参数为编织管的主要参数,锭子数量即决定编织密度。

由式(4)与(6):H=πDtgθ=πDsinθ/cosθ=NA/2cosθ

πDsinθ=NA/2

sinθ.sinθ=(NA/2πD)2

∵ sin2 θ+cos2θ=1

∴ cosθ=[1-(NA/2πD)2 ]1/2 ……………………(7)

将式(7)代入式(6):

H=NA[1-(NA/2πD)2]-1/2/2=πD[(2πD/NA)2-1]-1/2 ………………(8)

式(8)表明管径D与螺距H、纱束粗细A、锭子数成正比。

图6 为纱束应力分析图

A0 ――每束纤维截面积

σf ――每束纤维的应力

AL――轴向面积分量

AH ――径向面积分量

σL―-轴向应力

σH―-径向应力

应用网络理论分析

AL=A/cosα

轴向TL=σH AL=σf A cosα …………………(9)

或σH=σf cos2α ……………………(10)

径向 TH =σL AH=σf Asinα…………………(11)

同理σL=σf sin2α …………………(12)

径向应力与环向应力之比TL/ TH=(12)/(11)=ctg2θ………(13)

由式(13)可见调节θ角,即可调节管材径、轴向强度比。具体强度计算,可参阅《玻璃钢工艺与性能》,此不赘述。(北京251厂编 中国建筑工业出版社 1974年版)

值得一提的是,当强度已满足要求的前提下,取较小的θ角有利于拉挤工艺的顺利进行。

4 设备要求

4.1 拉挤机

因产品系薄壁,宜采用履带式拉挤机。其牵引履带上应采用聚氨酯橡胶块。橡胶块与所牵引管接触处应有相应的弧形,(弧形直径略大于管外径)。

4.2 编织机

根据工艺要求,选择立式或卧式编织机。编织机生产企业颇多,如非自行特殊订货,须将原机上的卷取部分――摇柄、蜗轮、卷取盘等取下。原卷取轴改换为相应直径的芯模,此芯模伸入模具内,其外径即为管材内径,故对其须有尺寸精度与光洁度的要求;此轴应牢固固定,不得有抖动。其根部直径可较伸入模具部分段直径略大。

4.3 浸渍部件

图7示 芯模自缝编机尾端直穿入模具,故无传统浸胶槽。树脂通过泵,在压力下注入模具前端的腔内。

4.4 模具

除前端为浸渍区外,无特殊要求。

5 增强材料

我们采用的是800、1200Tex的无碱玻璃纤维直接无捻粗纱,其浸润剂需与所用树脂基体相适应,并符合编织与拉挤工艺的要求。按浸润剂分,属W类。

玻纤纱的原始的宽度与厚度及其浸胶后的宽度与厚度无统一标准,各厂迥异。须根据实物测量,取平均值,作为实际的设计参数。

据了解,有的玻纤企业的无捻粗纱较扁平,有的企业的纱则相反。如某1200tex的无捻纱的纱片宽2.27mm,浸胶后厚0.4mm。

6 基体树脂

6.1 选用环氧树脂,盖因其黏结力强、与玻纤复合界面剪切强度高、力学性能好之故;其次其固化时无低分子放出,体积收缩率一般为1%-2%,国外已有万分之一收缩率的环氧树脂。(不饱和聚酯树脂体积收缩率为7%-9%)【2】 ,拉挤产品尺寸稳定性好。

采用酸酐固化体系,配比为:

环氧树脂 100

引发剂 甲基四氢邻苯二甲酸酐 80

促进剂 季胺盐(苄基三乙基氯化胺) 2

实践中亦有以咪唑取代季胺盐者,效果较好。

模具长900mm,温度控制分为三段:

第一段 120℃

第二段 140℃

第三段 170℃

6.2 为改善工艺性,建议采用武汉理工大学材料学院复合材料系研发的高性能低黏度环氧树脂。其已开发的树脂玻璃化温度(Tg)达190℃,黏度可低到80mPa•s,浸渍性大为提高。下面是武汉理工大学与美国某公司环氧树脂实物的测试结果,可资比较参考。

树脂浇铸体及玻璃钢(无碱1:1布)力学性能比较

(固化制度:室温/24h+80℃/4h)

6.3 液体双马来酰亚胺树脂

625所已故资深研究员赵渠森先生几年前研发的液体双马来酰亚胺树脂价格远低于通常双马来酰亚胺树脂;可采用不饱和聚酯树脂的固化体系,加入固化剂后使用寿命在24h内,其年度为120mPa•s,固体含量67%的树脂力学性能为:拉伸强度 > 72Mpa

弯曲强度 >136Mpa

拉伸延伸率 >2.5%

热变形温度 >121℃

巴氏硬度 55

说明其工艺性较一般双马佳。此种树脂在高温环境下耐酸、碱、韧性好,亦可考虑选用。

7 结语

据了解,编织工艺在19世纪下半叶已出现,迄今已100多年,而FRP拉挤工艺则出现在上世纪40年代末,迄今也已逾半个多世纪,都是十分传统的工艺了。笔者提出将两种工艺结合起来,在线编织拉挤成型FREPR薄壁管材,也算推陈出新吧。而树脂注射到模腔内,亦可纳入CRTM范畴。本工艺由河南鹏翔科技有限公司历经三年艰辛已投入生产,产品经检验,各项技术指标均合格,并已在2009年获得国家发明专利。

参考文献:

[1] 张耀明,李巨白,姜肇中。 玻璃纤维与矿物棉全书

北京:化学工业出版社,2000

[2] 詹英荣 玻璃钢/复合材料 原材料性能与应用

北京:中国国际广播出版社1995

[3] 中国玻璃钢工业协会 玻璃钢简明技术手册

北京:化学工业出版社 2005 第2版

[4] 北京251厂,北京玻璃钢研究所 玻璃钢工艺和性能

北京:中国建筑工业出版社 1974

[5] 翁祖祺,陈博,张长发 玻璃钢工业大全

北京:国防工业出版社 1992

前言

我们分析传统的纤维缠绕、拉绕等工艺不能生产出合乎内外径均有尺寸公差、光洁度及径向强度均要求的产品,遂提出以连续树脂传递成型法(在线编织――拉挤成型)制造工艺。

1 产品对象

产品名称:薄壁环氧增强纤维绝缘管

产品直径:¢8-18㎜

性能指标

该绝缘管具有高扭转强度,经UL认证,可在摄氏180度下连续使用。

2 工艺方法选择

2.1 纤维缠绕法(FW)

FW法外径光洁度与公差无法保证,若经磨削加工,成本增加,且破坏纤维。

2.2 拉绕法

其工作原理是先拉,形成单向里层;环向缠绕,增加径向强度;单向拉挤,形成较光滑的外壁。

若采用无捻粗纱/拉/缠/拉,则径向强度明显过低;若增加环向缠绕,壁厚又偏厚;先拉后绕则拉挤难以进行,外表亦不会理想。其次,环向纱筒还要不时更换;增加缠绕部件,设备费亦不菲。

2.3 成品纤维套管拉挤法

此法无一般拉挤FRP管所需要的芯模支座,此法芯模是悬于模外。

成品纤维套管拉挤法的模具原理如图2所示。芯模左端以球形部分定位,使之轴向定位。

成品纤维套管在右端胶槽浸渍树脂后沿芯模连续进入模腔,实现拉挤同时胶凝固化而成为成品管材。

对较密实的纤维套管,难以将其变形,从而拉不过去。

2.4 在线针织纤维套管拉挤法

一般针织物(Knitted fabric)具有弹性和延伸性,易变形、尺寸不稳定,不宜用于拉挤工艺。

2.5 最后的选择――连续RTM-在线编织拉挤成型法

编织是一种古老的织造技术。编织物(braid)所有的纤维均斜交,与轴线夹角不呈0°与90°。编织原理与编织管如图3、图4所示。编织过程肿,纤维的运动轨迹为螺旋线。选择合理的纤维角度可调节成品管材径向强度与轴向强度的比例;选择适宜的纤维排列密度可满足强度与外观的要求。

在线编织的坯管由拉挤机的牵引装置弋引。芯模固定不动。坯管沿芯模织好,由芯模前端进入模具,在模具前端的树脂浸渍区内浸渍树脂(树脂系在压力下源源注入模腔),经牵引通过加热的模具(基体树脂在模内胶凝、固化),最终成为FRP管材成品。分析此原理应能制得符合技术性能要求的复合管。这种在线编织拉挤成型(树脂由外注入模具内)的工法,实质就是一种连续树脂传递成型工艺(CRTM)。

3 编织管的设计计算

编织纱束均为偶数,我们采用的是24锭。

图4-图6中:

D--管径

H――螺距

A――纱束宽度

B――纱束轴向高度

θ——纱束方向与轴线Y的法线所形成的角度

α――缠绕角

α+θ=90º

N――纱束(锭子)数

B=A/cosθ=A/sinα ……………………(1)

N=πD/Acosα=πDsinθ/A………………(2)

式(1)中A/sinα或A/cosθ为纱束宽A在轴向的投影。

式(2)中的Acosα或sinθ/A为纱束宽A在圆周上的投影。

N≥16,取偶数值。

纱束在编织过程中的运动轨迹为圆柱螺旋线,其方程为式中K值取决于拉挤牵引速度,t角度值为纱束所在锭子相对于纤维套管轴线所转过的角度,而非绕锭子轴线所转过的轴线。

由图5:H=πDtgθ……………………(4)

由图4:N=2H/B ……………………(5)[1]

式(5)中,因编织工艺,故有2倍关系;

式(4)与式(5)分别计算出的N值互为参考,最后N值由强度、表观等因素决定之。

将式(1)B=A/cosθ代入式(5):

H=NB/2=NA/2cosθ……………………(6)

式(6)得出了螺距H、纱束宽度、锭子(纱束)数N三参数间的关系;此三参数为编织管的主要参数,锭子数量即决定编织密度。

由式(4)与(6):H=πDtgθ=πDsinθ/cosθ=NA/2cosθ

πDsinθ=NA/2

sinθ.sinθ=(NA/2πD)2

∵ sin2 θ+cos2θ=1

∴ cosθ=[1-(NA/2πD)2 ]1/2 ……………………(7)

将式(7)代入式(6):

H=NA[1-(NA/2πD)2]-1/2/2=πD[(2πD/NA)2-1]-1/2 ………………(8)

式(8)表明管径D与螺距H、纱束粗细A、锭子数成正比。

图6 为纱束应力分析图

A0 ――每束纤维截面积

σf ――每束纤维的应力

AL――轴向面积分量

AH ――径向面积分量

σL―-轴向应力

σH―-径向应力

应用网络理论分析

AL=A/cosα

轴向TL=σH AL=σf A cosα …………………(9)

或σH=σf cos2α ……………………(10)

径向 TH =σL AH=σf Asinα…………………(11)

同理σL=σf sin2α …………………(12)

径向应力与环向应力之比TL/ TH=(12)/(11)=ctg2θ………(13)

由式(13)可见调节θ角,即可调节管材径、轴向强度比。具体强度计算,可参阅《玻璃钢工艺与性能》,此不赘述。(北京251厂编 中国建筑工业出版社 1974年版)

值得一提的是,当强度已满足要求的前提下,取较小的θ角有利于拉挤工艺的顺利进行。

4 设备要求

4.1 拉挤机

因产品系薄壁,宜采用履带式拉挤机。其牵引履带上应采用聚氨酯橡胶块。橡胶块与所牵引管接触处应有相应的弧形,(弧形直径略大于管外径)。

4.2 编织机

根据工艺要求,选择立式或卧式编织机。编织机生产企业颇多,如非自行特殊订货,须将原机上的卷取部分――摇柄、蜗轮、卷取盘等取下。原卷取轴改换为相应直径的芯模,此芯模伸入模具内,其外径即为管材内径,故对其须有尺寸精度与光洁度的要求;此轴应牢固固定,不得有抖动。其根部直径可较伸入模具部分段直径略大。

4.3 浸渍部件

图7示 芯模自缝编机尾端直穿入模具,故无传统浸胶槽。树脂通过泵,在压力下注入模具前端的腔内。

4.4 模具

除前端为浸渍区外,无特殊要求。

5 增强材料

我们采用的是800、1200Tex的无碱玻璃纤维直接无捻粗纱,其浸润剂需与所用树脂基体相适应,并符合编织与拉挤工艺的要求。按浸润剂分,属W类。

玻纤纱的原始的宽度与厚度及其浸胶后的宽度与厚度无统一标准,各厂迥异。须根据实物测量,取平均值,作为实际的设计参数。

据了解,有的玻纤企业的无捻粗纱较扁平,有的企业的纱则相反。如某1200tex的无捻纱的纱片宽2.27mm,浸胶后厚0.4mm。

6 基体树脂

6.1 选用环氧树脂,盖因其黏结力强、与玻纤复合界面剪切强度高、力学性能好之故;其次其固化时无低分子放出,体积收缩率一般为1%-2%,国外已有万分之一收缩率的环氧树脂。(不饱和聚酯树脂体积收缩率为7%-9%)【2】 ,拉挤产品尺寸稳定性好。

采用酸酐固化体系,配比为:

环氧树脂 100

引发剂 甲基四氢邻苯二甲酸酐 80

促进剂 季胺盐(苄基三乙基氯化胺) 2

实践中亦有以咪唑取代季胺盐者,效果较好。

模具长900mm,温度控制分为三段:

第一段 120℃

第二段 140℃

第三段 170℃

6.2 为改善工艺性,建议采用武汉理工大学材料学院复合材料系研发的高性能低黏度环氧树脂。其已开发的树脂玻璃化温度(Tg)达190℃,黏度可低到80mPa•s,浸渍性大为提高。下面是武汉理工大学与美国某公司环氧树脂实物的测试结果,可资比较参考。

树脂浇铸体及玻璃钢(无碱1:1布)力学性能比较

(固化制度:室温/24h+80℃/4h)

6.3 液体双马来酰亚胺树脂

625所已故资深研究员赵渠森先生几年前研发的液体双马来酰亚胺树脂价格远低于通常双马来酰亚胺树脂;可采用不饱和聚酯树脂的固化体系,加入固化剂后使用寿命在24h内,其年度为120mPa•s,固体含量67%的树脂力学性能为:拉伸强度 > 72Mpa

弯曲强度 >136Mpa

拉伸延伸率 >2.5%

热变形温度 >121℃

巴氏硬度 55

说明其工艺性较一般双马佳。此种树脂在高温环境下耐酸、碱、韧性好,亦可考虑选用。

7 结语

据了解,编织工艺在19世纪下半叶已出现,迄今已100多年,而FRP拉挤工艺则出现在上世纪40年代末,迄今也已逾半个多世纪,都是十分传统的工艺了。笔者提出将两种工艺结合起来,在线编织拉挤成型FREPR薄壁管材,也算推陈出新吧。而树脂注射到模腔内,亦可纳入CRTM范畴。本工艺由河南鹏翔科技有限公司历经三年艰辛已投入生产,产品经检验,各项技术指标均合格,并已在2009年获得国家发明专利。

参考文献:

[1] 张耀明,李巨白,姜肇中。 玻璃纤维与矿物棉全书

北京:化学工业出版社,2000

[2] 詹英荣 玻璃钢/复合材料 原材料性能与应用

北京:中国国际广播出版社1995

[3] 中国玻璃钢工业协会 玻璃钢简明技术手册

北京:化学工业出版社 2005 第2版

[4] 北京251厂,北京玻璃钢研究所 玻璃钢工艺和性能

北京:中国建筑工业出版社 1974

[5] 翁祖祺,陈博,张长发 玻璃钢工业大全

北京:国防工业出版社 1992