碳纤维复合芯导线自主研发及施工技术研究

By www.carbonfiber.com.cn

1 前言

中国土地资源有限,输电走廊的选择受到制约,提高单位走廊传输功率的需求日益迫切,对于输电能力取决于导线热稳定性的架空输电线路,更换高性能导线能够显著提高线路输送能力;近年来,随着大风、覆冰等恶劣气候的增多和加剧,导线风偏、舞动引发的线路故障频繁发生,严重影响电网安全稳定运行,更换低弧垂、高强度导线可有效抑制相地、相间放电及导线损伤。碳纤维复合芯导线因具有重量轻、高强度、高弹性模量、低线胀系数、耐高温、耐疲劳、耐腐蚀等技术优势,既能够用于提高输送能力,又可有效提高线路安全运行水平,将成为最具发展潜力的新型导线品种,国家电网公司于2006年将其列入重点推广技术目录。

碳纤维导线的核心是高性能碳纤维材料,我国T700及以上高性能碳纤维基本依赖进口,国家科技部将T-700碳纤维攻关列入十五、十一五规划。目前仅有美国、日本等少数发达国家掌握碳纤维及碳纤维导线技术,国内仅有与国外合作生产碳纤维导线的形式,但原材料及配方、工艺等核心技术完全掌握于外方,不具备自主知识产权。发达国家垄断高性能碳纤维及碳纤维导线核心技术与价格的局面已成为制约国内发展、应用碳纤维复合芯导线的瓶颈。

此外,不能连续张力放线是长久以来制约碳纤维导线应用的瓶颈。如不能有效解决,碳纤维导线将难以广泛推广应用。

2 碳纤维复合芯导线研发

华北电网面对碳纤维复合芯导线的发展机遇与挑战,提出在国内高性能碳纤维实验室研究取得重大突破后,实施第一个具有完全国内自主知识产权的碳纤维复合芯导线的研发与应用。

碳纤维复合芯导线的生产过程主要包括以下三部分:①碳纤维原丝及碳纤维丝的制备。②碳纤维复合芯的生产。③碳纤维复合芯铝绞线的生产。

2.1 碳纤维丝研发

碳纤维复合芯铝绞线的核心是高强度碳纤维丝。碳纤维丝的强度、等级越高,则相同规格导线的芯径越小,重量越轻,导线的卷绕性能、施工性能越佳。目前,华北电网研发的碳纤维复合芯导线采用T-700型碳纤维丝。

经过数十年研发,国内研究单位近年来认识到硝酸一步法制备碳纤维原丝的传统技术路线是错误的,在实验室实现了T700型碳纤维的成功试制,并在与华北电科院有长期技术合作关系的河北硅谷化工有限公司建设国内第一条T-700碳纤维原丝的工业化生产线。

碳纤维丝的生产包括两步:①制备碳纤维原丝;②碳纤维原丝经预氧化、炭化处理形成碳纤维丝。原丝生产中的30多个参数、60多个影响因素以及碳纤维生产中的20多个参数、50多个影响因素将影响、决定最终的碳纤维性能。

年产200t的T700型碳纤维原丝生产线

2.2 碳纤维复合芯研发

碳纤维复合芯是碳纤维导线中的主要承力部件,特别是在高温运行条件下须承受全部的导线张力。碳纤维复合芯以碳纤维丝增强树脂,采用拉挤工艺成型。因此,虽然碳纤维丝具有接近零的线膨胀系数、高强度、重量轻、耐高温、耐疲劳、耐化学腐蚀、耐大气老化等技术优势,但这些一根根独立的丝如同一盘散沙,难以发挥良好的协同作用,只有选择合适的树脂基体与配方,将独立的碳纤维丝良好结合起来形成一个整体,才能充分发挥碳纤维的各项优异性能,即树脂基体是碳纤维复合芯导线的另一核心。

经过选择、试验了环氧树脂、酚醛树脂等多种树脂体系并根据需要进行改性,解决了树脂的耐高温性、柔韧性、高温下的脆化、耐疲劳、耐老化,耐腐蚀等问题,最终确定了树脂基体与配方,满足了应用需求。

复合杆芯拉挤生产线

2.3 碳纤维复合芯导线的生产

碳纤维复合芯导线的生产是在复合芯基础上绞合选定的铝股,形成复合芯导线。

2.3.1 碳纤维复合芯导线绞制设备

如果从购买铝锭开始生产所需铝股并进行导线绞制,生产设备包括三部分:

(1)电解炉及铝杆连铸连轧设备:用于从铝锭生产铝杆;

(2)拉线机(铝线大拉机):用于将铝杆拉制为所需尺寸的铝股;

(3)导线框绞机:用于将铝股绞合在复合芯上,形成导线。

以下为导线框绞机生产碳纤维复合芯导线的过程:

碳纤维复合芯导线的绞制

2.3.2 碳纤维复合芯导线的铝股选择

碳纤维复合芯导线铝股的选择考虑如下:

(1)由于碳纤维复合芯能够承受导线的全部张力,因此复合芯导线的铝股可以选用导电性能优良而机械性能偏差一些的材料。美国CTC公司的碳纤维导线采用软铝股,电导率达到63.7%IACS,而普通的钢芯铝绞线所用硬铝的电导率为61-62%IACS,即在相同导线运行温度下使用碳纤维复合芯软铝导线能够降低线损。但因软铝股的硬度、机械强度、熔点相对常规导线所用的硬铝偏低,在线路施工、导线检修及雷击导线等放电过程中易导致软铝股的变形、损伤、断股,特别是一定程度上增大了运行检修单位的工作难度。

(2)如果采用硬铝(电导率为61-62%IACS)作为碳纤维导线的铝股,当导线经过100℃以上的高温运行后硬铝股的机械强度有一定损失。

(3)如果采用耐热铝合金作为碳纤维复合芯导线的铝股,则形成的碳纤维导线在施工及运行检修中具有很大优势,在很大程度上解决或避免了目前碳纤维复合芯软铝绞线在施工、运行中存在的易变形和损伤问题。但由于耐热铝合金的电导率为60%IACS,相对略低,存在损耗略大的缺点。

经综合考虑,根据铝股的差异,研发、生产两个系列的碳纤维复合芯导线,由用户根据实际需要进行选择。

a)采用软铝作为碳纤维导线的铝股,形成碳纤维复合芯软铝绞线系列产品。

b)采用耐热铝合金作为碳纤维导线的铝股,形成碳纤维复合芯铝合金绞线系列产品。

2.4 碳纤维复合芯导线检测

根据华北电网安排,碳纤维复合芯铝合金导线及软铝导线试品送上海电缆研究所和国网电力建设研究院进行全面性能检测。

(1)导线常温握力试验:

铝合金导线ACCC/LH-240/35的常温拉断力为165.6kN;

软铝导线 ACCC/LR-240/35的常温拉断力为159.7kN;

上述导线的计算拉断力为120kN,实测结果比计算拉断力高30%以上。

(2)导线高温拉断力试验:

铝合金导线ACCC/LH-240/35的常温拉断力为165.6kN;

铝合金导线ACCC/LH-240/35的150℃拉断力为149kN;

铝合金导线ACCC/LH-240/35的170℃拉断力为149.6kN;

ACCC/LH -300/50的150℃及170℃拉断力与常温拉断力的比值为90%。即本项目研发的碳纤维复合芯导线具有优良的耐高温性能,高温拉断力显著优于国外技术产品。

(3)导线的复合芯(不含铝股)拉断力试验:

铝合金(或软铝)导线ACCC/LH or LR-240/35所用复合芯的常温拉断力为123.7kN,复合芯的常温抗张强度为2800MPa,与国外技术产品相当。

铝合金导线ACCC/LH-300/50所用复合芯150℃拉断力为167kN,抗张强度为2656MPa。因此,本项目研发的碳纤维复合芯由常温(按30℃计)升高至150℃时,抗张强度下降幅度仅为5.2%。

国外技术产品的复合芯160℃抗张强度仅为1400MPa。按其产品经验数据(每升高1℃,抗张强度下降10MPa)计算,复合芯150℃抗张强度约为1500MPa,30℃抗张强度约为2700MPa。因此,国外技术产品的复合芯由常温(按30℃计)升高至150℃时,抗张强度下降幅度达到40%。

碳纤维复合芯导线的重要优势之一是能够提高线路输送能力,而提高输送能力的关键是允许导线高温运行,即要求导线在高温运行时保持较高的机械强度,因此高温拉断力是碳纤维导线的最重要指标之一。上述数据表明:在关键性的高温拉断力指标上,本项目研发的碳纤维复合芯导线显著优于国外技术产品。

(4)复合芯抗弯性能与抗压性能是针对导线芯杆的测试项目,ACCC300/50的上述两项性能显著优于国外同类产品。

① 自主研发产品的复合芯最大抗压负荷为34.7kN;国外技术产品最大抗压负荷约为25kN;

② 自主研发产品的复合芯最大弯曲负荷为4.7kN;国外技术产品最大弯曲负荷约为2.5~3.5kN。

相对于常规的钢芯铝绞线,碳纤维复合芯属于脆性材料,当施加的压力过大时,复合芯存在碎裂的危险,自主研发产品的复合芯在该方面具有显著优势。

(5)导线弧垂-温度特性试验及线膨胀系数测试是涉及导线弧垂设计的主要参数之二,反映导线弧垂随温度变化的特性。碳纤维复合芯导线存在迁移点温度(温度拐点),在迁移点以下,碳纤维导线的线膨胀系数与常规导线相近,其中碳纤维铝合金绞线ACCC/LH-300/50为12.8×10-6(1/℃),碳纤维软铝绞线ACCC/LR-240/35为12.7×10-6(1/℃);在迁移点以上,碳纤维导线的线膨胀系数大幅度下降,ACCC/LH-300/50为2.0×10-6(1/℃),ACCC/LR-240/35为1.9×10-6(1/℃),确保导线在高温运行时弧垂基本不再增大。因此,迁移点温度是碳纤维复合芯导线的关键指标之一。

众所周知,碳纤维丝的线膨胀系数接近于零,但与树脂结合形成复合芯、再与铝股结合形成碳纤维导线后,导线整体的线膨胀系数由碳纤维丝、树脂、铝股共同决定,随着树脂、铝股参数的变化,导线迁移点温度也呈现显著差异,如使用铝合金股时,迁移点温度相应偏高;使用软铝股时,迁移点温度相应偏低。

本项目研发的碳纤维软铝绞线ACCC/LR-240/35的迁移点温度为60℃,而国外技术产品的碳纤维软铝绞线的迁移点温度约为80℃,本项目研发的碳纤维复合芯对于导线的迁移点温度及弧垂的影响显著优于国外技术产品。

(6)在国网电力建设研究院进行了碳纤维导线的常温/高温蠕变试验,共进行了ACCC/LH-300/50碳纤维导线在15%、25%、35%额定拉断力,常温、高温(150℃)条件下6个样品的蠕变试验,其中25%额定拉断力的10年蠕变量仅为328mm/km;而国外技术产品的蠕变量约为500 mm/km。

(7)在上海电缆研究所进行了碳纤维导线的疲劳振动试验。本项目研制的碳纤维导线及配套金具顺利通过了3根试品共计3×3000万次的疲劳振动测试。

3 碳纤维复合芯导线施工技术研究

3.1 现有金具及施工技术存在的问题

目前碳纤维复合芯导线使用的耐张线夹和接续管,均属于特殊的楔型结构。基本原理均是通过金具内部的楔型结构或者类似的结构来实现对于碳纤维复合芯导线的固定或夹持。

常规耐张线夹与碳纤维导线专用线夹

虽然上述金具具有强度高、握力强、耐腐蚀性好以及安全性等优点,但是在碳纤维复合芯导线应用过程中,金具的楔型结构对金具的加工精度要求非常高,金具与导线配合完好才能发挥其作用,这也使得现有碳纤维复合芯导线配套金具价格昂贵,是普通钢芯铝绞线的常规金具价格的10倍以上。对于接续金具,由于采用了背靠背楔型结构或者类似结构的连接形式,使得接续管长度和直径增加很多,常规接续管长度一般在80cm以下,而碳纤维复合芯导线使用的特殊楔接式接续管长度达到了170cm以上,楔接式接续管因长度过长、外径过大导致过滑车时易折断或损伤碳纤维复合芯导线,导致在使用这种接续管的情况下,碳纤维复合芯导线在施工过程中不能实现连续放线,目前施工均采用不超过5公里一段的分段放线方式,这给长距离线路施工带来很大困难,施工中需要进行次数较多的转场,大大增大工作量、工作难度和施工费用,另外如果是在环境恶劣、地形复杂的山地施工,由于没有适合的张力场,甚至面临无法放线的问题。连续放线问题也成为碳纤维复合芯导线在长距离线路上的应用瓶颈,给碳纤维复合芯导线的广泛推广应用带来障碍。

3.2 施工技术的创新与突破

华北电网经过技术攻关,研制成功一套适用于碳纤维复合芯导线用的金具,包括耐张线夹和接续管,在保证金具的强度和握着力的同时,大大缩短接续管长度及外径,接续管长度仅约70cm,解决碳纤维复合芯导线施工过程中连续张力放线问题。

研制的配套金具通过了上海电缆研究所的相关检测,包括常温握力试验、高温握力试验、疲劳振动试验,其中设计拉断力为120kN的导线与上述配套金具握力达到169kN(常温)、149 kN(150℃)及149.6kN(170℃),且在500kV张南-门头沟线上首次成功实现碳纤维复合芯导线连续张力放线。

安装保护钢甲的碳纤维导线接续金具 带接续金具的碳纤维导线过滑车

此外,本项目研制的碳纤维导线配套金具大幅度降低了金具价格,仅为目前应用碳纤维导线配套金具的10%,如果计及因现有金具不能实现连续张力放线而频繁转场及增加的青苗赔偿等施工费用,降价潜力更加可观。

4 碳纤维复合芯导线试运行

碳纤维复合芯导线成功研发后,华北电网有限公司于2009年1月将该产品应用于500kV万顺三线。

牵引场 张力场

碳纤维导线施工完成后,华北电科院及北京超高压人员对试运行的碳纤维导线进行了一系列测试和巡视,截止到6月,碳纤维导线已连续运行近半年,运行状况良好。

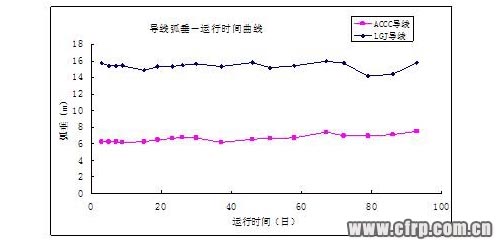

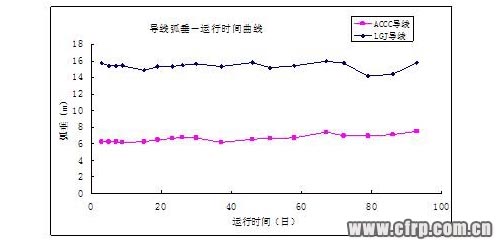

碳纤维导线(ACCC)与钢芯铝绞线(LGJ)的弧垂变化曲线

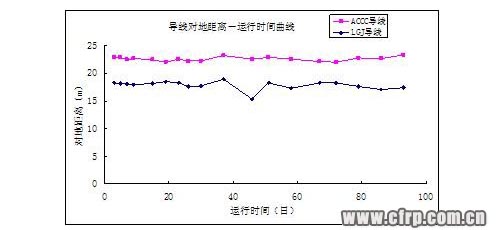

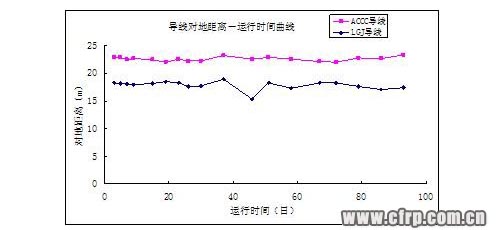

碳纤维导线(ACCC)与钢芯铝绞线(LGJ)的对地距离变化曲线

5 总结

华北电网公司成功实施第一个具有完全国内自主知识产权的碳纤维导线及配套技术的研发与应用,包括碳纤维复合芯导线的研制、生产、检测、设计、施工、运行等环节,对于实现电网升级改造、提高电网输送能力与效益以及大力发展国产碳纤维事业等方面具有重大意义。

1、首次成功实现碳纤维复合芯导线的完全国内自主研发,包括高性能碳纤维丝的研制与生产、碳纤维复合芯的研制与生产、碳纤维复合芯导线的研制与生产,实现从材料到工艺的完全国产化。

2、自主研发产品的导线高温拉断力、迁移点温度、复合芯抗压性能、复合芯抗弯性能等关键指标显著优于国外技术产品,达到国际领先水平。

3、根据国产复合芯的性能优势,对现有碳纤维复合芯导线配套金具(耐张线夹、接续管等)及施工技术进行重大革新,国际上首次攻克碳纤维复合芯导线的长距离连续张力放线技术。

4、首次将碳纤维复合芯导线应用于500kV超高压架空输电线路,解决碳纤维导线应用于多分裂导线形式时出现的设计、施工、运行问题,为碳纤维复合芯导线全面推广应用奠定了基础。

5、碳纤维复合芯导线的自主研发打破了发达国家在高性能碳纤维材料及碳纤维复合芯导线技术和价格上的垄断,有利于充分挖掘产品降价潜力,促使碳纤维导线由价格昂贵的“贵族化”产品转变为性能优越、价格合理的“平民化”“常规化”产品,使之不仅可用于短距离线路的增容改造,甚至有取代钢芯铝绞线广泛应用于超高压、特高压长距离线路,普遍提高线路安全运行水平的广阔应用前景。

1 前言

中国土地资源有限,输电走廊的选择受到制约,提高单位走廊传输功率的需求日益迫切,对于输电能力取决于导线热稳定性的架空输电线路,更换高性能导线能够显著提高线路输送能力;近年来,随着大风、覆冰等恶劣气候的增多和加剧,导线风偏、舞动引发的线路故障频繁发生,严重影响电网安全稳定运行,更换低弧垂、高强度导线可有效抑制相地、相间放电及导线损伤。碳纤维复合芯导线因具有重量轻、高强度、高弹性模量、低线胀系数、耐高温、耐疲劳、耐腐蚀等技术优势,既能够用于提高输送能力,又可有效提高线路安全运行水平,将成为最具发展潜力的新型导线品种,国家电网公司于2006年将其列入重点推广技术目录。

碳纤维导线的核心是高性能碳纤维材料,我国T700及以上高性能碳纤维基本依赖进口,国家科技部将T-700碳纤维攻关列入十五、十一五规划。目前仅有美国、日本等少数发达国家掌握碳纤维及碳纤维导线技术,国内仅有与国外合作生产碳纤维导线的形式,但原材料及配方、工艺等核心技术完全掌握于外方,不具备自主知识产权。发达国家垄断高性能碳纤维及碳纤维导线核心技术与价格的局面已成为制约国内发展、应用碳纤维复合芯导线的瓶颈。

此外,不能连续张力放线是长久以来制约碳纤维导线应用的瓶颈。如不能有效解决,碳纤维导线将难以广泛推广应用。

2 碳纤维复合芯导线研发

华北电网面对碳纤维复合芯导线的发展机遇与挑战,提出在国内高性能碳纤维实验室研究取得重大突破后,实施第一个具有完全国内自主知识产权的碳纤维复合芯导线的研发与应用。

碳纤维复合芯导线的生产过程主要包括以下三部分:①碳纤维原丝及碳纤维丝的制备。②碳纤维复合芯的生产。③碳纤维复合芯铝绞线的生产。

2.1 碳纤维丝研发

碳纤维复合芯铝绞线的核心是高强度碳纤维丝。碳纤维丝的强度、等级越高,则相同规格导线的芯径越小,重量越轻,导线的卷绕性能、施工性能越佳。目前,华北电网研发的碳纤维复合芯导线采用T-700型碳纤维丝。

经过数十年研发,国内研究单位近年来认识到硝酸一步法制备碳纤维原丝的传统技术路线是错误的,在实验室实现了T700型碳纤维的成功试制,并在与华北电科院有长期技术合作关系的河北硅谷化工有限公司建设国内第一条T-700碳纤维原丝的工业化生产线。

碳纤维丝的生产包括两步:①制备碳纤维原丝;②碳纤维原丝经预氧化、炭化处理形成碳纤维丝。原丝生产中的30多个参数、60多个影响因素以及碳纤维生产中的20多个参数、50多个影响因素将影响、决定最终的碳纤维性能。

年产200t的T700型碳纤维原丝生产线

2.2 碳纤维复合芯研发

碳纤维复合芯是碳纤维导线中的主要承力部件,特别是在高温运行条件下须承受全部的导线张力。碳纤维复合芯以碳纤维丝增强树脂,采用拉挤工艺成型。因此,虽然碳纤维丝具有接近零的线膨胀系数、高强度、重量轻、耐高温、耐疲劳、耐化学腐蚀、耐大气老化等技术优势,但这些一根根独立的丝如同一盘散沙,难以发挥良好的协同作用,只有选择合适的树脂基体与配方,将独立的碳纤维丝良好结合起来形成一个整体,才能充分发挥碳纤维的各项优异性能,即树脂基体是碳纤维复合芯导线的另一核心。

经过选择、试验了环氧树脂、酚醛树脂等多种树脂体系并根据需要进行改性,解决了树脂的耐高温性、柔韧性、高温下的脆化、耐疲劳、耐老化,耐腐蚀等问题,最终确定了树脂基体与配方,满足了应用需求。

复合杆芯拉挤生产线

2.3 碳纤维复合芯导线的生产

碳纤维复合芯导线的生产是在复合芯基础上绞合选定的铝股,形成复合芯导线。

2.3.1 碳纤维复合芯导线绞制设备

如果从购买铝锭开始生产所需铝股并进行导线绞制,生产设备包括三部分:

(1)电解炉及铝杆连铸连轧设备:用于从铝锭生产铝杆;

(2)拉线机(铝线大拉机):用于将铝杆拉制为所需尺寸的铝股;

(3)导线框绞机:用于将铝股绞合在复合芯上,形成导线。

以下为导线框绞机生产碳纤维复合芯导线的过程:

碳纤维复合芯导线的绞制

2.3.2 碳纤维复合芯导线的铝股选择

碳纤维复合芯导线铝股的选择考虑如下:

(1)由于碳纤维复合芯能够承受导线的全部张力,因此复合芯导线的铝股可以选用导电性能优良而机械性能偏差一些的材料。美国CTC公司的碳纤维导线采用软铝股,电导率达到63.7%IACS,而普通的钢芯铝绞线所用硬铝的电导率为61-62%IACS,即在相同导线运行温度下使用碳纤维复合芯软铝导线能够降低线损。但因软铝股的硬度、机械强度、熔点相对常规导线所用的硬铝偏低,在线路施工、导线检修及雷击导线等放电过程中易导致软铝股的变形、损伤、断股,特别是一定程度上增大了运行检修单位的工作难度。

(2)如果采用硬铝(电导率为61-62%IACS)作为碳纤维导线的铝股,当导线经过100℃以上的高温运行后硬铝股的机械强度有一定损失。

(3)如果采用耐热铝合金作为碳纤维复合芯导线的铝股,则形成的碳纤维导线在施工及运行检修中具有很大优势,在很大程度上解决或避免了目前碳纤维复合芯软铝绞线在施工、运行中存在的易变形和损伤问题。但由于耐热铝合金的电导率为60%IACS,相对略低,存在损耗略大的缺点。

经综合考虑,根据铝股的差异,研发、生产两个系列的碳纤维复合芯导线,由用户根据实际需要进行选择。

a)采用软铝作为碳纤维导线的铝股,形成碳纤维复合芯软铝绞线系列产品。

b)采用耐热铝合金作为碳纤维导线的铝股,形成碳纤维复合芯铝合金绞线系列产品。

2.4 碳纤维复合芯导线检测

根据华北电网安排,碳纤维复合芯铝合金导线及软铝导线试品送上海电缆研究所和国网电力建设研究院进行全面性能检测。

(1)导线常温握力试验:

铝合金导线ACCC/LH-240/35的常温拉断力为165.6kN;

软铝导线 ACCC/LR-240/35的常温拉断力为159.7kN;

上述导线的计算拉断力为120kN,实测结果比计算拉断力高30%以上。

(2)导线高温拉断力试验:

铝合金导线ACCC/LH-240/35的常温拉断力为165.6kN;

铝合金导线ACCC/LH-240/35的150℃拉断力为149kN;

铝合金导线ACCC/LH-240/35的170℃拉断力为149.6kN;

ACCC/LH -300/50的150℃及170℃拉断力与常温拉断力的比值为90%。即本项目研发的碳纤维复合芯导线具有优良的耐高温性能,高温拉断力显著优于国外技术产品。

(3)导线的复合芯(不含铝股)拉断力试验:

铝合金(或软铝)导线ACCC/LH or LR-240/35所用复合芯的常温拉断力为123.7kN,复合芯的常温抗张强度为2800MPa,与国外技术产品相当。

铝合金导线ACCC/LH-300/50所用复合芯150℃拉断力为167kN,抗张强度为2656MPa。因此,本项目研发的碳纤维复合芯由常温(按30℃计)升高至150℃时,抗张强度下降幅度仅为5.2%。

国外技术产品的复合芯160℃抗张强度仅为1400MPa。按其产品经验数据(每升高1℃,抗张强度下降10MPa)计算,复合芯150℃抗张强度约为1500MPa,30℃抗张强度约为2700MPa。因此,国外技术产品的复合芯由常温(按30℃计)升高至150℃时,抗张强度下降幅度达到40%。

碳纤维复合芯导线的重要优势之一是能够提高线路输送能力,而提高输送能力的关键是允许导线高温运行,即要求导线在高温运行时保持较高的机械强度,因此高温拉断力是碳纤维导线的最重要指标之一。上述数据表明:在关键性的高温拉断力指标上,本项目研发的碳纤维复合芯导线显著优于国外技术产品。

(4)复合芯抗弯性能与抗压性能是针对导线芯杆的测试项目,ACCC300/50的上述两项性能显著优于国外同类产品。

① 自主研发产品的复合芯最大抗压负荷为34.7kN;国外技术产品最大抗压负荷约为25kN;

② 自主研发产品的复合芯最大弯曲负荷为4.7kN;国外技术产品最大弯曲负荷约为2.5~3.5kN。

相对于常规的钢芯铝绞线,碳纤维复合芯属于脆性材料,当施加的压力过大时,复合芯存在碎裂的危险,自主研发产品的复合芯在该方面具有显著优势。

(5)导线弧垂-温度特性试验及线膨胀系数测试是涉及导线弧垂设计的主要参数之二,反映导线弧垂随温度变化的特性。碳纤维复合芯导线存在迁移点温度(温度拐点),在迁移点以下,碳纤维导线的线膨胀系数与常规导线相近,其中碳纤维铝合金绞线ACCC/LH-300/50为12.8×10-6(1/℃),碳纤维软铝绞线ACCC/LR-240/35为12.7×10-6(1/℃);在迁移点以上,碳纤维导线的线膨胀系数大幅度下降,ACCC/LH-300/50为2.0×10-6(1/℃),ACCC/LR-240/35为1.9×10-6(1/℃),确保导线在高温运行时弧垂基本不再增大。因此,迁移点温度是碳纤维复合芯导线的关键指标之一。

众所周知,碳纤维丝的线膨胀系数接近于零,但与树脂结合形成复合芯、再与铝股结合形成碳纤维导线后,导线整体的线膨胀系数由碳纤维丝、树脂、铝股共同决定,随着树脂、铝股参数的变化,导线迁移点温度也呈现显著差异,如使用铝合金股时,迁移点温度相应偏高;使用软铝股时,迁移点温度相应偏低。

本项目研发的碳纤维软铝绞线ACCC/LR-240/35的迁移点温度为60℃,而国外技术产品的碳纤维软铝绞线的迁移点温度约为80℃,本项目研发的碳纤维复合芯对于导线的迁移点温度及弧垂的影响显著优于国外技术产品。

(6)在国网电力建设研究院进行了碳纤维导线的常温/高温蠕变试验,共进行了ACCC/LH-300/50碳纤维导线在15%、25%、35%额定拉断力,常温、高温(150℃)条件下6个样品的蠕变试验,其中25%额定拉断力的10年蠕变量仅为328mm/km;而国外技术产品的蠕变量约为500 mm/km。

(7)在上海电缆研究所进行了碳纤维导线的疲劳振动试验。本项目研制的碳纤维导线及配套金具顺利通过了3根试品共计3×3000万次的疲劳振动测试。

3 碳纤维复合芯导线施工技术研究

3.1 现有金具及施工技术存在的问题

目前碳纤维复合芯导线使用的耐张线夹和接续管,均属于特殊的楔型结构。基本原理均是通过金具内部的楔型结构或者类似的结构来实现对于碳纤维复合芯导线的固定或夹持。

常规耐张线夹与碳纤维导线专用线夹

虽然上述金具具有强度高、握力强、耐腐蚀性好以及安全性等优点,但是在碳纤维复合芯导线应用过程中,金具的楔型结构对金具的加工精度要求非常高,金具与导线配合完好才能发挥其作用,这也使得现有碳纤维复合芯导线配套金具价格昂贵,是普通钢芯铝绞线的常规金具价格的10倍以上。对于接续金具,由于采用了背靠背楔型结构或者类似结构的连接形式,使得接续管长度和直径增加很多,常规接续管长度一般在80cm以下,而碳纤维复合芯导线使用的特殊楔接式接续管长度达到了170cm以上,楔接式接续管因长度过长、外径过大导致过滑车时易折断或损伤碳纤维复合芯导线,导致在使用这种接续管的情况下,碳纤维复合芯导线在施工过程中不能实现连续放线,目前施工均采用不超过5公里一段的分段放线方式,这给长距离线路施工带来很大困难,施工中需要进行次数较多的转场,大大增大工作量、工作难度和施工费用,另外如果是在环境恶劣、地形复杂的山地施工,由于没有适合的张力场,甚至面临无法放线的问题。连续放线问题也成为碳纤维复合芯导线在长距离线路上的应用瓶颈,给碳纤维复合芯导线的广泛推广应用带来障碍。

3.2 施工技术的创新与突破

华北电网经过技术攻关,研制成功一套适用于碳纤维复合芯导线用的金具,包括耐张线夹和接续管,在保证金具的强度和握着力的同时,大大缩短接续管长度及外径,接续管长度仅约70cm,解决碳纤维复合芯导线施工过程中连续张力放线问题。

研制的配套金具通过了上海电缆研究所的相关检测,包括常温握力试验、高温握力试验、疲劳振动试验,其中设计拉断力为120kN的导线与上述配套金具握力达到169kN(常温)、149 kN(150℃)及149.6kN(170℃),且在500kV张南-门头沟线上首次成功实现碳纤维复合芯导线连续张力放线。

安装保护钢甲的碳纤维导线接续金具 带接续金具的碳纤维导线过滑车

此外,本项目研制的碳纤维导线配套金具大幅度降低了金具价格,仅为目前应用碳纤维导线配套金具的10%,如果计及因现有金具不能实现连续张力放线而频繁转场及增加的青苗赔偿等施工费用,降价潜力更加可观。

4 碳纤维复合芯导线试运行

碳纤维复合芯导线成功研发后,华北电网有限公司于2009年1月将该产品应用于500kV万顺三线。

牵引场 张力场

碳纤维导线施工完成后,华北电科院及北京超高压人员对试运行的碳纤维导线进行了一系列测试和巡视,截止到6月,碳纤维导线已连续运行近半年,运行状况良好。

碳纤维导线(ACCC)与钢芯铝绞线(LGJ)的弧垂变化曲线

碳纤维导线(ACCC)与钢芯铝绞线(LGJ)的对地距离变化曲线

5 总结

华北电网公司成功实施第一个具有完全国内自主知识产权的碳纤维导线及配套技术的研发与应用,包括碳纤维复合芯导线的研制、生产、检测、设计、施工、运行等环节,对于实现电网升级改造、提高电网输送能力与效益以及大力发展国产碳纤维事业等方面具有重大意义。

1、首次成功实现碳纤维复合芯导线的完全国内自主研发,包括高性能碳纤维丝的研制与生产、碳纤维复合芯的研制与生产、碳纤维复合芯导线的研制与生产,实现从材料到工艺的完全国产化。

2、自主研发产品的导线高温拉断力、迁移点温度、复合芯抗压性能、复合芯抗弯性能等关键指标显著优于国外技术产品,达到国际领先水平。

3、根据国产复合芯的性能优势,对现有碳纤维复合芯导线配套金具(耐张线夹、接续管等)及施工技术进行重大革新,国际上首次攻克碳纤维复合芯导线的长距离连续张力放线技术。

4、首次将碳纤维复合芯导线应用于500kV超高压架空输电线路,解决碳纤维导线应用于多分裂导线形式时出现的设计、施工、运行问题,为碳纤维复合芯导线全面推广应用奠定了基础。

5、碳纤维复合芯导线的自主研发打破了发达国家在高性能碳纤维材料及碳纤维复合芯导线技术和价格上的垄断,有利于充分挖掘产品降价潜力,促使碳纤维导线由价格昂贵的“贵族化”产品转变为性能优越、价格合理的“平民化”“常规化”产品,使之不仅可用于短距离线路的增容改造,甚至有取代钢芯铝绞线广泛应用于超高压、特高压长距离线路,普遍提高线路安全运行水平的广阔应用前景。