Isotruss -复合材料新技术

By www.carbonfiber.com.cn

经大量实验证明,三维复合材料桁架结构,即绝缘管束结构(IsoTruss),是迄今质量最轻和最有效的管束结构。

设计结果:

• 在相同的负荷下,复合材料格结构的重量只占钢管重量的百分之十三。

• 通过对不同材料和格形状的选择,可以针对不同用途对结构的强度和刚度进行设计。

• 开放式的结构和极低的耗材量使绝缘管束结构比一般的低成本非复合材料材料,如木材,更具竞争力。

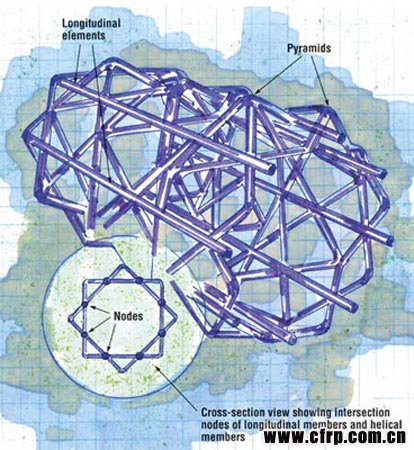

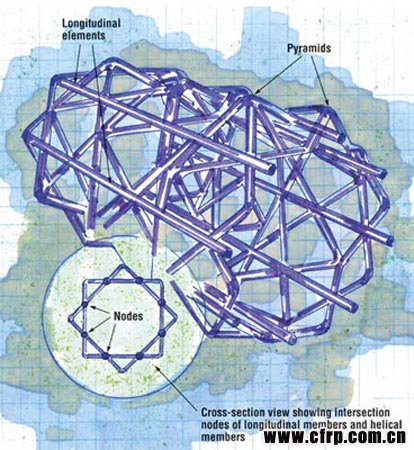

图1: 绝缘管束结构(IsoTruss)示意图

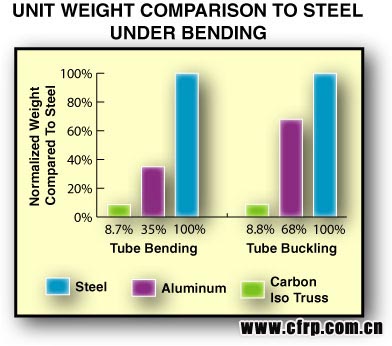

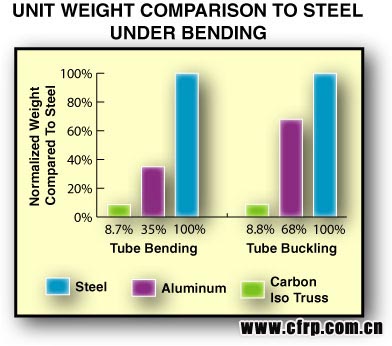

图2:钢管,铝管,和碳纤维复合材料管束结构受到弯曲应力时的单位重量对照。

住过斜屋顶房子的人一定对桁架(truss)结构不陌生—— 是一种通过简单的两维连接方式而成的坚固的三角形状,该结构能够支撑起整个屋顶。但如果通过三维的方式将桁架结构与复合材料相结合的话,就能形成另外一种质量更轻、却具有巨大强度-重量比的结构——绝缘管束结构(IsoTruss)。

IsoTruss最初是由杨百翰大学(BYU)高级复合材料研究中心的戴维杨森博士发现,并将它定义为“绝缘管束结构”(IsoTruss)。绝缘管束结构是一种看上去呈缠绕笼状、开放式的管束构造,由一系列相交的三角形重叠成管束状的对称金字塔结构。绝缘管束结构现在在美国持有独家授权技术。

IsoTruss结构公司(位于犹他州百翰城)首席技术官特雷西利文斯顿说,复合材料绝缘管束结构(IsoTruss)在设计上与铝或钢制的广播或电讯格塔十分类似。格子设计通常适用于耗材较少的结构,整个结构的质量只有实体结构的一半,因而绝缘管束结构可以被建造成高度较高的塔建筑。此外,绝缘管束结构特有的开放式结构还能有效降低塔或杆结构的风荷载。但是,金属格子塔的最大局限性存在于必须通过手工完成每个单元结构的装配和固定,因此它们的造价非常昂贵。

利文斯顿解释说:“我们所做的正是汲取了这世界赐予的最好的方式,我们的管束结构拥有更高的材料效率,和更低的材料成本,更重要的是我们将这两者结合起来将其投入自动化生产,从而还提高了劳动效率。”

难以置信的强度与重量

绝缘管束结构(IsoTruss)从整体上看是一个笼状管式格子结构,由一系列三角形组重叠而成。从横截面的方向看去,全复合材料绝缘管束结构会在三维空间呈现出一个对称星形,这些三角形沿结构的纵向形成一个向外的金字塔形。

绝缘管束结构的功能就跟任何壁厚均匀的固体管一样,但由于耗材较少,其重量只占到固体管的很小的比例。当在同样负载的情况下,它比铝材管的重量少二十五个百分比,比钢材管少百分之九。

绝缘管束结构中的每个单元都是由单向纤维束或粗纱缠绕在一个特制的可折叠金属芯棒上形成的。金属芯棒外层还包裹着呈螺旋向和纵向紧凑交织的纤维,为其形成一层牢固的结关节保护。绝缘管束结构适合用于对弯曲、屈曲、轴向、扭转、以及联合载荷有较高要求的用途。据利文斯顿介绍,绝缘管束结构特别适合于围绕中心轴或沿其纵轴附近有多个受力点位置的结构。其实,它是一种类似于I-型梁的结构,每个格子的纵向梁跟梁翼缘的作用差不多。

例如,当该结构承担轴向载荷的情况下,其纵向单轴会承担约百分之九十五的荷载,而此时螺旋三角轴则起到支撑纵轴,和增加结构刚度以及防止局部屈曲的作用。但是当该结构在受到扭转力的情况时,多数负荷就会落在螺旋三角轴上。这种径向对称分布能够有效帮助分散负荷,并帮助在中心线轴的多个位置产生一种均匀的抗屈曲应力。

利文斯顿说:“因为所有的纤维都是单轴向的,这就意味着即使在受力的情况下,纤维也不会发生偏轴的危险,因此该结构不仅能优化现有结构的属性,同时还大大提高其损伤容限。例如,当你通过标准螺旋缠绕工艺用某些低模量纤维缠绕一根实体管结构时,纤维的弹性模量可能在缠绕过程中下降百分之五十,或发生离轴的情况。而我们的结构能够将纤维的模量保持在接近20 Msi的水平。”

结构的强度和刚度还可以通过定制纤维和树脂类型和组合进行自定义,同样,可以通过控制纤维束/粗纱的数量,达到控制格子单轴厚薄的目的。此外,还可以采取碳纤维做纵轴和玻璃纤维做螺旋轴的混合方式,最大限度地加强轴的强度,同时节省材料成本。对于非对称弯曲载荷,即在一个方向上承担多个载荷,该团队也曾经尝试过椭圆截面的做法。

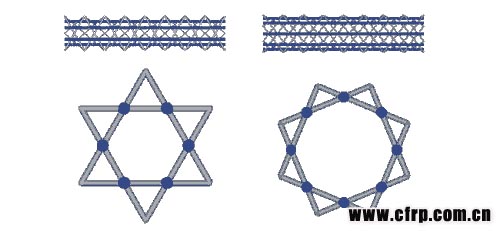

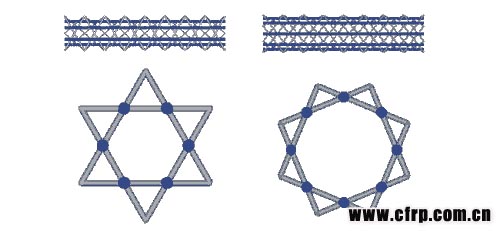

图3:六节点(前)和八节点(后)绝缘管束结构设计示意图,蓝色线代表纵向单元轴。

绝缘管束结构(IsoTruss)可以被制备成六至十二节点的结构,或金字塔结构。利文斯顿解释说,八节点结构的抗弯曲和屈曲效果最好,因为该结构的纵向轴离中心轴的距离最远,这会帮助增加整体结构的转动惯量和刚度。而六节点结构的耐侧冲击负荷性能最强,因为它的整体直径相对较小,而且其金字塔形更突出。

“胡克定律(Hooke's Law)和平行移轴定理(Parallel Axis theorem)都表明,在建造管束结构时,应该加大整体直径,从而帮助提高转动惯量和结构刚度,”利文斯顿说。“但是,虽然直径加大了,壁厚却必须相应减小,以保持结构应有的效率,否则管束结构会变得易碎,并导致壳体线性屈曲失败,效果就像碾碎一个汽水瓶一样。” 正是因为绝缘管束结构(IsoTruss)摆脱了实体管壁的传统构造,因此可以允许加工成直径更大的结构,仅仅受分布在金字塔结构外部的压缩负荷的限制。反过来,金字塔结构同样可以将侧载荷沿轴向传递到金字塔的基部和纵向轴上,该方式比同等实体管结构的力学传递效能更高。经大量测试证明,绝缘管束结构(IsoTruss)的格管结构要比实体的纤维缠绕复合材料管结构的强度高两倍,但耗材量才仅仅是后者的一半。

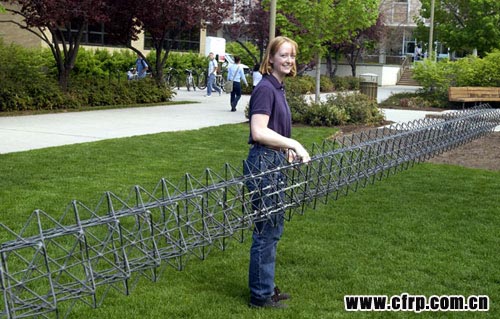

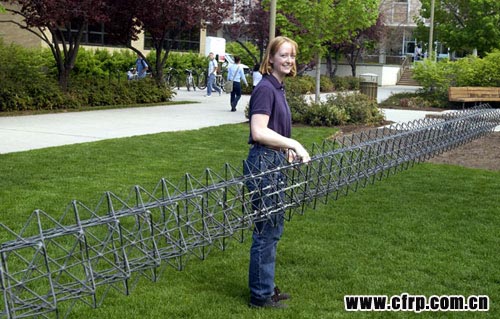

图4:绝缘管束结构产品拥有不可比拟的重量优势。

IsoTruss公司首席执行官克里斯托弗•德灵顿说:“杨百翰大学的研究人员已经对不同尺寸大小、不同长度、以及不同纤维/树脂的组合的绝缘管束几何结构(包括六节点和八节点)的弯曲和轴向屈曲进行了大量的测试和验证,结果已经证明了这一概念的可行性,而我们的主要任务将是如何将这个概念转化为实际的生产力。”

从设计到制造

IsoTruss结构公司发展的主要挑战存在于生产设计,并将该概念转化为实际应用。目前,现有的绝缘管束结构基本上都是采用加长单头绕丝机,在一个长25英尺的特制可分割金属芯棒上进行缠绕,该设备由Entec复合机公司(位于犹他州盐湖城)提供。缠绕图案由一个可编程逻辑控制器管理。缠绕的原料一般是单个或多个连续纤维丝束(包括碳纤维,玻璃纤维,芳纶纤维或混合纤维)和环氧树脂复合而成的预浸料,或通过湿法缠绕工艺在缠绕纤维的过程中加入一系列树脂。IsoTruss公司拟定了几家碳纤维供应商,包括卓尔泰克公司(Zoltek Corp,位于密苏里州圣路易斯),Grafil公司(加利福尼亚州萨克拉门托)和Fortafil纤维公司(田纳西州诺克斯维尔)。一个完整的绝缘管束结构的厚度从6.5英寸/0.25毫米至0.5英寸/13毫米不等。完成固化制备后,位于结构中心的心轴将被抽出。

IsoTruss结构公司在开发不同大小的三角形和金字塔形状时,在不同类型的节点制备中采用了具有特殊凸槽设计的心轴。该公司为了开发不同长度的可互换模块化心轴系统花了大量时间和资源。德灵顿指出:“如何能开发一种经济实用的心轴是一大挑战,它关乎到将来能否实现产品的批量化生产,以及将成本控制在能接受的限度。而目前我们的模具开发成本和时间都远远超出我们的预期。不过,我们正在加速研发生产。”该公司还打算为25,000平方英尺的厂房采购一台长40英长的三锭缠绕机。

此外,IsoTruss结构公司还开发了一个名为绝缘管束结构优化(IsoTruss Optimizer)的设计软件,设计工程师能输入载荷并计算出相应结构的大小,以及输入能够取代传统金属棒材质的最理想的材料(如碳纤维,玻璃纤维,芳纶纤维或混合纤维)及所需要的数量。

迄今所制备的最大的绝缘管束结构产品的直径达40厘米/16英寸。不过,该公司正在开发相关模具用以生产直径达0.62米/2英尺,长度为6.2米/20英尺,并用金属螺栓固定在一起的绝缘管束结构产品。塔结构就是将这些绝缘管束结构段搭建起来,初步搭建的塔结构能达到86.2m/280英尺高。利文斯顿说,结构段部分也可用实体管的端材制造,用胶粘剂连接在一起制成。他说:“我们的结构还展现出良好的力学扩展性能,即使将结构的直径扩大到16英寸以上也同样可行。我们的下一个目标是在不久的将来制造出规模更大,高度和自由跨度能高达500英尺的绝缘管束结构产品。”

现在,塔结构原型已经安装完毕,IsoTruss结构公司也收到许多相关订单,产品将主要应用于建造塔结构,例如装载测量仪表的气象塔。冷却塔和电线杆项目也已经跟进。德灵顿指出,采用绝缘管束结构设计的杆结构要比现有的玻璃纤维杆更有高度优势。在2003年,该技术已经使输电塔达到高于80英尺的高度。

图5:绝缘管束结构拉线塔。

虽然目前的制造方法已经达到制造出较大规模结构的能力,但是成本和有限的生产力限制着结构直径的扩大。公司对未来的设想是采用一种类似于编织机的连续的自动化处理设备,来帮助降低生产成本。利文斯顿说:“随着受众对此类产品的开放式结构的认知度的提高,以及随着这种结构的耗材量优势日益显现,加之,我们的产品一直采用耐腐蚀和环保材料制造,在生产成本上已经日益超越许多非复合材料材料,如木材。”

值得一提的是,由于任何纤维和树脂的复合材料都可以用来制造这种绝缘束管结构,因此这个想法得到了运动自行车业的关注,特别是采用目前以高性能低重量著称的碳纤维复合材料来制造复合材料绝缘管束结构。美国德尔塔7运动公司(犹他州培森市)就用碳纤维复合材料制造出一款应用于自行车框架的绝缘管束结构。

图6:采用IsoTruss结构的自行车

还有一些其他机构也纷纷表示出对该结构的浓厚兴趣,并投身到束管技术的新应用研究行列,包括美国化工协会(ASC)已经开始对建造通讯工具的发射塔工程的研究。此外,杨百翰大学和德尔塔7运动公司正共同致力于一项创新技术——“三维编织结构”的研发,据悉,该技术能免去使用心轴或模具等工具,直接利用计算机模型连续生产复合材料绝缘管束结构,能大大节约制备时间同时降低劳动量并减少加工成本。

可以预见的是,随着制备技术和工艺的进一步提高,这种集硬度、强度、和轻质于一身的管束结构将成为未来复合材料技术的发展方向。

本文出自 High-Performance Composites March 2010 , Donna Dawson

经大量实验证明,三维复合材料桁架结构,即绝缘管束结构(IsoTruss),是迄今质量最轻和最有效的管束结构。

设计结果:

• 在相同的负荷下,复合材料格结构的重量只占钢管重量的百分之十三。

• 通过对不同材料和格形状的选择,可以针对不同用途对结构的强度和刚度进行设计。

• 开放式的结构和极低的耗材量使绝缘管束结构比一般的低成本非复合材料材料,如木材,更具竞争力。

图1: 绝缘管束结构(IsoTruss)示意图

图2:钢管,铝管,和碳纤维复合材料管束结构受到弯曲应力时的单位重量对照。

住过斜屋顶房子的人一定对桁架(truss)结构不陌生—— 是一种通过简单的两维连接方式而成的坚固的三角形状,该结构能够支撑起整个屋顶。但如果通过三维的方式将桁架结构与复合材料相结合的话,就能形成另外一种质量更轻、却具有巨大强度-重量比的结构——绝缘管束结构(IsoTruss)。

IsoTruss最初是由杨百翰大学(BYU)高级复合材料研究中心的戴维杨森博士发现,并将它定义为“绝缘管束结构”(IsoTruss)。绝缘管束结构是一种看上去呈缠绕笼状、开放式的管束构造,由一系列相交的三角形重叠成管束状的对称金字塔结构。绝缘管束结构现在在美国持有独家授权技术。

IsoTruss结构公司(位于犹他州百翰城)首席技术官特雷西利文斯顿说,复合材料绝缘管束结构(IsoTruss)在设计上与铝或钢制的广播或电讯格塔十分类似。格子设计通常适用于耗材较少的结构,整个结构的质量只有实体结构的一半,因而绝缘管束结构可以被建造成高度较高的塔建筑。此外,绝缘管束结构特有的开放式结构还能有效降低塔或杆结构的风荷载。但是,金属格子塔的最大局限性存在于必须通过手工完成每个单元结构的装配和固定,因此它们的造价非常昂贵。

利文斯顿解释说:“我们所做的正是汲取了这世界赐予的最好的方式,我们的管束结构拥有更高的材料效率,和更低的材料成本,更重要的是我们将这两者结合起来将其投入自动化生产,从而还提高了劳动效率。”

难以置信的强度与重量

绝缘管束结构(IsoTruss)从整体上看是一个笼状管式格子结构,由一系列三角形组重叠而成。从横截面的方向看去,全复合材料绝缘管束结构会在三维空间呈现出一个对称星形,这些三角形沿结构的纵向形成一个向外的金字塔形。

绝缘管束结构的功能就跟任何壁厚均匀的固体管一样,但由于耗材较少,其重量只占到固体管的很小的比例。当在同样负载的情况下,它比铝材管的重量少二十五个百分比,比钢材管少百分之九。

绝缘管束结构中的每个单元都是由单向纤维束或粗纱缠绕在一个特制的可折叠金属芯棒上形成的。金属芯棒外层还包裹着呈螺旋向和纵向紧凑交织的纤维,为其形成一层牢固的结关节保护。绝缘管束结构适合用于对弯曲、屈曲、轴向、扭转、以及联合载荷有较高要求的用途。据利文斯顿介绍,绝缘管束结构特别适合于围绕中心轴或沿其纵轴附近有多个受力点位置的结构。其实,它是一种类似于I-型梁的结构,每个格子的纵向梁跟梁翼缘的作用差不多。

例如,当该结构承担轴向载荷的情况下,其纵向单轴会承担约百分之九十五的荷载,而此时螺旋三角轴则起到支撑纵轴,和增加结构刚度以及防止局部屈曲的作用。但是当该结构在受到扭转力的情况时,多数负荷就会落在螺旋三角轴上。这种径向对称分布能够有效帮助分散负荷,并帮助在中心线轴的多个位置产生一种均匀的抗屈曲应力。

利文斯顿说:“因为所有的纤维都是单轴向的,这就意味着即使在受力的情况下,纤维也不会发生偏轴的危险,因此该结构不仅能优化现有结构的属性,同时还大大提高其损伤容限。例如,当你通过标准螺旋缠绕工艺用某些低模量纤维缠绕一根实体管结构时,纤维的弹性模量可能在缠绕过程中下降百分之五十,或发生离轴的情况。而我们的结构能够将纤维的模量保持在接近20 Msi的水平。”

结构的强度和刚度还可以通过定制纤维和树脂类型和组合进行自定义,同样,可以通过控制纤维束/粗纱的数量,达到控制格子单轴厚薄的目的。此外,还可以采取碳纤维做纵轴和玻璃纤维做螺旋轴的混合方式,最大限度地加强轴的强度,同时节省材料成本。对于非对称弯曲载荷,即在一个方向上承担多个载荷,该团队也曾经尝试过椭圆截面的做法。

图3:六节点(前)和八节点(后)绝缘管束结构设计示意图,蓝色线代表纵向单元轴。

绝缘管束结构(IsoTruss)可以被制备成六至十二节点的结构,或金字塔结构。利文斯顿解释说,八节点结构的抗弯曲和屈曲效果最好,因为该结构的纵向轴离中心轴的距离最远,这会帮助增加整体结构的转动惯量和刚度。而六节点结构的耐侧冲击负荷性能最强,因为它的整体直径相对较小,而且其金字塔形更突出。

“胡克定律(Hooke's Law)和平行移轴定理(Parallel Axis theorem)都表明,在建造管束结构时,应该加大整体直径,从而帮助提高转动惯量和结构刚度,”利文斯顿说。“但是,虽然直径加大了,壁厚却必须相应减小,以保持结构应有的效率,否则管束结构会变得易碎,并导致壳体线性屈曲失败,效果就像碾碎一个汽水瓶一样。” 正是因为绝缘管束结构(IsoTruss)摆脱了实体管壁的传统构造,因此可以允许加工成直径更大的结构,仅仅受分布在金字塔结构外部的压缩负荷的限制。反过来,金字塔结构同样可以将侧载荷沿轴向传递到金字塔的基部和纵向轴上,该方式比同等实体管结构的力学传递效能更高。经大量测试证明,绝缘管束结构(IsoTruss)的格管结构要比实体的纤维缠绕复合材料管结构的强度高两倍,但耗材量才仅仅是后者的一半。

图4:绝缘管束结构产品拥有不可比拟的重量优势。

IsoTruss公司首席执行官克里斯托弗•德灵顿说:“杨百翰大学的研究人员已经对不同尺寸大小、不同长度、以及不同纤维/树脂的组合的绝缘管束几何结构(包括六节点和八节点)的弯曲和轴向屈曲进行了大量的测试和验证,结果已经证明了这一概念的可行性,而我们的主要任务将是如何将这个概念转化为实际的生产力。”

从设计到制造

IsoTruss结构公司发展的主要挑战存在于生产设计,并将该概念转化为实际应用。目前,现有的绝缘管束结构基本上都是采用加长单头绕丝机,在一个长25英尺的特制可分割金属芯棒上进行缠绕,该设备由Entec复合机公司(位于犹他州盐湖城)提供。缠绕图案由一个可编程逻辑控制器管理。缠绕的原料一般是单个或多个连续纤维丝束(包括碳纤维,玻璃纤维,芳纶纤维或混合纤维)和环氧树脂复合而成的预浸料,或通过湿法缠绕工艺在缠绕纤维的过程中加入一系列树脂。IsoTruss公司拟定了几家碳纤维供应商,包括卓尔泰克公司(Zoltek Corp,位于密苏里州圣路易斯),Grafil公司(加利福尼亚州萨克拉门托)和Fortafil纤维公司(田纳西州诺克斯维尔)。一个完整的绝缘管束结构的厚度从6.5英寸/0.25毫米至0.5英寸/13毫米不等。完成固化制备后,位于结构中心的心轴将被抽出。

IsoTruss结构公司在开发不同大小的三角形和金字塔形状时,在不同类型的节点制备中采用了具有特殊凸槽设计的心轴。该公司为了开发不同长度的可互换模块化心轴系统花了大量时间和资源。德灵顿指出:“如何能开发一种经济实用的心轴是一大挑战,它关乎到将来能否实现产品的批量化生产,以及将成本控制在能接受的限度。而目前我们的模具开发成本和时间都远远超出我们的预期。不过,我们正在加速研发生产。”该公司还打算为25,000平方英尺的厂房采购一台长40英长的三锭缠绕机。

此外,IsoTruss结构公司还开发了一个名为绝缘管束结构优化(IsoTruss Optimizer)的设计软件,设计工程师能输入载荷并计算出相应结构的大小,以及输入能够取代传统金属棒材质的最理想的材料(如碳纤维,玻璃纤维,芳纶纤维或混合纤维)及所需要的数量。

迄今所制备的最大的绝缘管束结构产品的直径达40厘米/16英寸。不过,该公司正在开发相关模具用以生产直径达0.62米/2英尺,长度为6.2米/20英尺,并用金属螺栓固定在一起的绝缘管束结构产品。塔结构就是将这些绝缘管束结构段搭建起来,初步搭建的塔结构能达到86.2m/280英尺高。利文斯顿说,结构段部分也可用实体管的端材制造,用胶粘剂连接在一起制成。他说:“我们的结构还展现出良好的力学扩展性能,即使将结构的直径扩大到16英寸以上也同样可行。我们的下一个目标是在不久的将来制造出规模更大,高度和自由跨度能高达500英尺的绝缘管束结构产品。”

现在,塔结构原型已经安装完毕,IsoTruss结构公司也收到许多相关订单,产品将主要应用于建造塔结构,例如装载测量仪表的气象塔。冷却塔和电线杆项目也已经跟进。德灵顿指出,采用绝缘管束结构设计的杆结构要比现有的玻璃纤维杆更有高度优势。在2003年,该技术已经使输电塔达到高于80英尺的高度。

图5:绝缘管束结构拉线塔。

虽然目前的制造方法已经达到制造出较大规模结构的能力,但是成本和有限的生产力限制着结构直径的扩大。公司对未来的设想是采用一种类似于编织机的连续的自动化处理设备,来帮助降低生产成本。利文斯顿说:“随着受众对此类产品的开放式结构的认知度的提高,以及随着这种结构的耗材量优势日益显现,加之,我们的产品一直采用耐腐蚀和环保材料制造,在生产成本上已经日益超越许多非复合材料材料,如木材。”

值得一提的是,由于任何纤维和树脂的复合材料都可以用来制造这种绝缘束管结构,因此这个想法得到了运动自行车业的关注,特别是采用目前以高性能低重量著称的碳纤维复合材料来制造复合材料绝缘管束结构。美国德尔塔7运动公司(犹他州培森市)就用碳纤维复合材料制造出一款应用于自行车框架的绝缘管束结构。

图6:采用IsoTruss结构的自行车

还有一些其他机构也纷纷表示出对该结构的浓厚兴趣,并投身到束管技术的新应用研究行列,包括美国化工协会(ASC)已经开始对建造通讯工具的发射塔工程的研究。此外,杨百翰大学和德尔塔7运动公司正共同致力于一项创新技术——“三维编织结构”的研发,据悉,该技术能免去使用心轴或模具等工具,直接利用计算机模型连续生产复合材料绝缘管束结构,能大大节约制备时间同时降低劳动量并减少加工成本。

可以预见的是,随着制备技术和工艺的进一步提高,这种集硬度、强度、和轻质于一身的管束结构将成为未来复合材料技术的发展方向。

本文出自 High-Performance Composites March 2010 , Donna Dawson