车身轻量化:新材料的春天

By www.carbonfiber.com.cn

从最早的木头轮子,接着放两个沙发上去,然后发明了橡胶轮胎、防震玻璃、减震器、智能刹车系统,把空气动力学引入汽车设计,到现在将铝合金、碳纤维当做钢铁的替代材料用在车身上,整车厂在不断地发现问题、解决问题,直至将汽车演变成现在的结构和外形。

当人们以为汽车公司已经陷入思维僵化,不会再推陈出新、打破一尘不变的汽车外形和设计时,位于该产业链上游的汽车设计师们却旨在掀起一场“预谋已久”的革命。

汽车的“去钢材化”

“许多人没有理解汽车的价值核心,大众看的只是外观,但对汽车设计师而言,一辆汽车是艺术和智慧的结晶。”新怡工业设计有限公司设计总监、三届米其林设计挑战赛大奖得主李培新对汽车设计有此番见解。

通常设计师要求对市面上的新材料有精准的把握,在设计的环节就必须考虑到所使用材料对下游供应商的考验。“许多人玩创意、拗造型,但真正的创意是你所选的材料是不是耐久的、可持续的。”李培新说。

车身占据整车重量的三分之一,它的自重每减少10%,油耗可因此降低6%—8%,二氧化碳排放能减少13%。与其寄希望于消费者购买混合动力汽车或纯电动车,整车厂还不如考虑在石油资源耗尽之前,研发出比钢材更轻薄、更环保、安全系数更高、更便宜的替代材料。

李培新认为,苹果成功的其中一大因素是对新材料的大胆使用。苹果产品都是用铝合金制成,不仅把技术的门槛抬高了,也让对手们难以望其项背。

从材料性能来看,铝比钢轻三分之二,易塑形,与铜、镁、硅混合制成合金之后拥有更高的强度,后期回收起来方便。

德系车企奥迪是轻量化技术的个中翘楚。凭借其空间框架结构技术,奥迪对车身结构进行了大刀阔斧的变革。1994年奥迪在日内瓦车展上展出了世界上第一辆采用全铝车身框架结构的A8。1999年第一款全铝合金车身的量产车型奥迪A2问世,整个框架结构包括了60%的铝制薄片、22%的铝铸件、18%的压延铝质 部件,仅重156公斤,比钢制车身框架轻了43%。

铝合金的异军突起让整车厂看到了新希望,但由于高企的价格和不易维修等缺陷,铝合金全面替代钢材还需要很长一段时间。

碳纤维的“民用化”

碳纤维增强塑料因其坚硬、耐固性、抗撞击性、抗疲劳性等特质已经在F1赛车车身上使用了多年。碳纤维轻,是普通钢材重量的四分之一;抗拉强度约为钢材的十倍;疲劳强度远高于高强纲丝,碳纤维片材可以粘贴在各种形状的结构表面,被誉为“黑色黄金”。

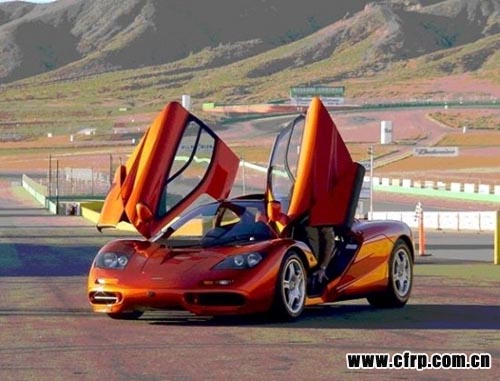

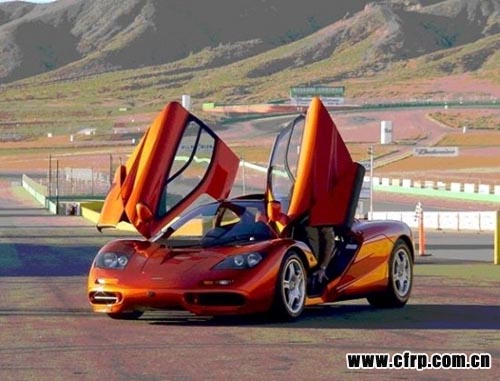

高昂的成本和复杂的生产工序让碳纤维仅在航空、高铁、豪华跑车等领域被使用,并未真正实现民用化。法拉利和保时捷在上个世纪八十年代已经将碳纤维作为车体外壳材料,但真正将碳纤维技术推向顶峰的是迈凯轮F1。

1992年,迈凯轮F1公路车问世,它是首辆采用碳纤维单体式底盘结构的超跑,碳纤维的底盘比钢制底盘轻一半,比铝制底盘轻30%,并拥有当时最高的功率重量比:251hp/lb,连恩佐·法拉利在2002年首秀时,功率重量比只达到219 hp/lb。迈凯轮F1耗费3000个工时手工打造、铸型,当时的造价高达100万美元。目前许多整车厂正致力于降低成本以实现碳纤维的民用化。

但这个“梦幻材料”也有缺点,据李培新介绍,要制作成复合材料,碳纤维必须先加工成碳纤维布,铺一层布刷一层树脂,让树脂受热加速材料固化成型。但一般的树脂能承受40-100年,过了这个年限就会自然腐烂,老化以后,碳纤维这个产品就报废了。

凯伦·凯利在《失控》里提到,设计得最好的汽车,不仅开着顺心,造价低廉,而且一旦报废也应该很容易地分解开来成为通用的部件。处理废物的担子必须从消费者转移给上游的厂家。这就意味着汽车设计师需拥有开阔和前瞻性的视野,将市面上环保的、可持续的新材料运用到汽车上来。

汽车行业消耗着全世界约50%的钢材、50%的玻璃。随着雾霾天气的加剧、新能源汽车销售的疲软,新材料正成为驱动汽车革命的另一股积极力量。可以预见,汽车设计已经不仅仅局限在炫酷的造型、圆滑流畅的流线型、提高空气阻力系数等传统思路,而是从源头把关,帮助高污染的汽车工业生产向有机模式转型。

福布斯中文网

从最早的木头轮子,接着放两个沙发上去,然后发明了橡胶轮胎、防震玻璃、减震器、智能刹车系统,把空气动力学引入汽车设计,到现在将铝合金、碳纤维当做钢铁的替代材料用在车身上,整车厂在不断地发现问题、解决问题,直至将汽车演变成现在的结构和外形。

当人们以为汽车公司已经陷入思维僵化,不会再推陈出新、打破一尘不变的汽车外形和设计时,位于该产业链上游的汽车设计师们却旨在掀起一场“预谋已久”的革命。

汽车的“去钢材化”

“许多人没有理解汽车的价值核心,大众看的只是外观,但对汽车设计师而言,一辆汽车是艺术和智慧的结晶。”新怡工业设计有限公司设计总监、三届米其林设计挑战赛大奖得主李培新对汽车设计有此番见解。

通常设计师要求对市面上的新材料有精准的把握,在设计的环节就必须考虑到所使用材料对下游供应商的考验。“许多人玩创意、拗造型,但真正的创意是你所选的材料是不是耐久的、可持续的。”李培新说。

车身占据整车重量的三分之一,它的自重每减少10%,油耗可因此降低6%—8%,二氧化碳排放能减少13%。与其寄希望于消费者购买混合动力汽车或纯电动车,整车厂还不如考虑在石油资源耗尽之前,研发出比钢材更轻薄、更环保、安全系数更高、更便宜的替代材料。

李培新认为,苹果成功的其中一大因素是对新材料的大胆使用。苹果产品都是用铝合金制成,不仅把技术的门槛抬高了,也让对手们难以望其项背。

从材料性能来看,铝比钢轻三分之二,易塑形,与铜、镁、硅混合制成合金之后拥有更高的强度,后期回收起来方便。

德系车企奥迪是轻量化技术的个中翘楚。凭借其空间框架结构技术,奥迪对车身结构进行了大刀阔斧的变革。1994年奥迪在日内瓦车展上展出了世界上第一辆采用全铝车身框架结构的A8。1999年第一款全铝合金车身的量产车型奥迪A2问世,整个框架结构包括了60%的铝制薄片、22%的铝铸件、18%的压延铝质 部件,仅重156公斤,比钢制车身框架轻了43%。

铝合金的异军突起让整车厂看到了新希望,但由于高企的价格和不易维修等缺陷,铝合金全面替代钢材还需要很长一段时间。

碳纤维的“民用化”

碳纤维增强塑料因其坚硬、耐固性、抗撞击性、抗疲劳性等特质已经在F1赛车车身上使用了多年。碳纤维轻,是普通钢材重量的四分之一;抗拉强度约为钢材的十倍;疲劳强度远高于高强纲丝,碳纤维片材可以粘贴在各种形状的结构表面,被誉为“黑色黄金”。

高昂的成本和复杂的生产工序让碳纤维仅在航空、高铁、豪华跑车等领域被使用,并未真正实现民用化。法拉利和保时捷在上个世纪八十年代已经将碳纤维作为车体外壳材料,但真正将碳纤维技术推向顶峰的是迈凯轮F1。

1992年,迈凯轮F1公路车问世,它是首辆采用碳纤维单体式底盘结构的超跑,碳纤维的底盘比钢制底盘轻一半,比铝制底盘轻30%,并拥有当时最高的功率重量比:251hp/lb,连恩佐·法拉利在2002年首秀时,功率重量比只达到219 hp/lb。迈凯轮F1耗费3000个工时手工打造、铸型,当时的造价高达100万美元。目前许多整车厂正致力于降低成本以实现碳纤维的民用化。

但这个“梦幻材料”也有缺点,据李培新介绍,要制作成复合材料,碳纤维必须先加工成碳纤维布,铺一层布刷一层树脂,让树脂受热加速材料固化成型。但一般的树脂能承受40-100年,过了这个年限就会自然腐烂,老化以后,碳纤维这个产品就报废了。

凯伦·凯利在《失控》里提到,设计得最好的汽车,不仅开着顺心,造价低廉,而且一旦报废也应该很容易地分解开来成为通用的部件。处理废物的担子必须从消费者转移给上游的厂家。这就意味着汽车设计师需拥有开阔和前瞻性的视野,将市面上环保的、可持续的新材料运用到汽车上来。

汽车行业消耗着全世界约50%的钢材、50%的玻璃。随着雾霾天气的加剧、新能源汽车销售的疲软,新材料正成为驱动汽车革命的另一股积极力量。可以预见,汽车设计已经不仅仅局限在炫酷的造型、圆滑流畅的流线型、提高空气阻力系数等传统思路,而是从源头把关,帮助高污染的汽车工业生产向有机模式转型。

福布斯中文网