新一代汽车中控台材料

By www.carbonfiber.com.cn

日前,汉高(Henkel)公司宣布推出了一款名为乐泰(Loctite)MAX 3的新型聚氨酯基体树脂。汉高表示此新型聚氨酯基体树脂的推出将加速推动汽车行业复合材料零部件的工业自动化进程。汉高(Henkel)公司通过与克劳斯玛菲(KraussMaffei,克劳斯玛菲于1838年在德国慕尼黑成立,至今已有170多年的历史。克劳斯玛菲是世界领先的注塑设备,反应发泡设备和挤出设备的专业制造商。KraussMaffei商标代表着注塑和反应发泡的设备,KraussMaffeiBerstorff商标代表着整个挤出系统,包括整条挤出生产线。克劳斯玛菲拥有世界上独一无二所有系列处理方法的技术。

克劳斯玛菲将技术创新和根据客户需求定制产品以及提供完整的解决办法,很好地结合在一起。克劳斯玛菲在全球超过140个子公司,销售代表处遍布全世界)合作,为汽车车身外饰研发出了一种基于玻璃纤维和碳纤维组件的高压成型的制造技术,该技术可以为汽车车身外饰提供质量极佳的汽车表面。世界著名汽车品牌Roding汽车(Roding汽车是一家专注于高性能跑车的德国品牌,新技术的堆砌是旗下车型的亮点所在)Roding Roadster R1车型车顶就采用了此新型聚氨酯基体树脂材料,该材料具有重量轻、强度高等特点。此新型聚氨酯基体树脂材料计划参加2013第十九届德国杜塞尔多夫国际塑料及橡胶展(K展)。

汉高复合材料树脂碳纤维轻量化组件

德国杜塞尔多夫国际塑料及橡胶展(K展)作为全球最大的塑料橡胶产业展览会,其每三年举行一次,至今已经成功举办了十八届,2013年将迎来它的第十九次盛会,计划将于2013年10月16日到23日期间在德国杜塞尔多夫举行。

轻量化结构设计对于汽车行业来说作用越来越重要,其不仅可以减轻车辆整体重量,而且面对现如今日益严苛的排放标准,轻量化结构设计也可以有效降低油耗和二氧化碳排放。玻璃纤维或碳纤维复合材料不仅重量轻,而且其强度也非常高,其在安全碰撞测试中实验结果尤为突出。直至现在,轻量化汽车组件的应用还是存在一定的局限性。轻量化汽车组件尚不能达到汽车行业要求的可循环应用水平,这在一定程度上限制了其自身的应用。例如,复合材料极少会应用于汽车车身外饰,原因是因为复合材料汽车车身外饰后续处理过于耗费时间,而且该过程必须人共完成无法实现工业自动化。汉高公司通过与克劳斯玛菲公司的鼎力合作,联合研发了一种可工业化生产的复合材料,该复合材料表面质量极佳可直接用于工业化车身外饰喷涂。乐泰MAX 3新型聚氨酯基体树脂由三种成分组成,其中不仅包含树脂和固化剂,而且还包含一种高性能脱模剂。

脱模后耐高温性能提升

这种乐泰聚氨酯基体树脂相对于传统树脂传递成型工艺而成的环氧树脂有着更快的固化速度。由于乐泰聚氨酯基体树脂粘度低,其更容易渗透纤维材料,这样大大缩短了渗透注射的时间,从而大大缩短了工业化生产周期。乐泰MAX 3强度非常高,这对优化汽车部件的结构起到了很大的作用。相对于传统工艺环氧树脂来说,乐泰MAX 3在耐高温方面得到了很大的提升。而耐高温特性也意味着该乐泰纤维增强复合材料脱模速度更快。正因为该材料脱模速度的加快,所以经过该工艺得到的汽车组件表面质量非常高,可直接进行喷涂和焊接而无需其他处理。这不仅加快了大批量生产的生产周期,而且其得到的汽车外饰组件表面质量也非常高。

灵活集成的概念

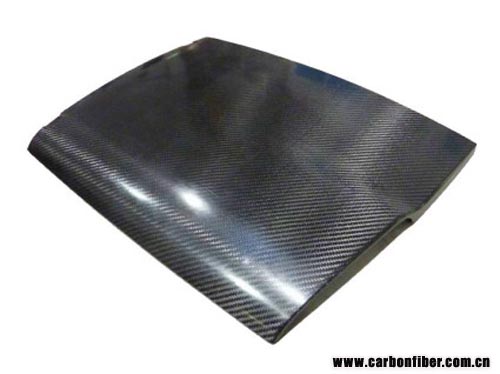

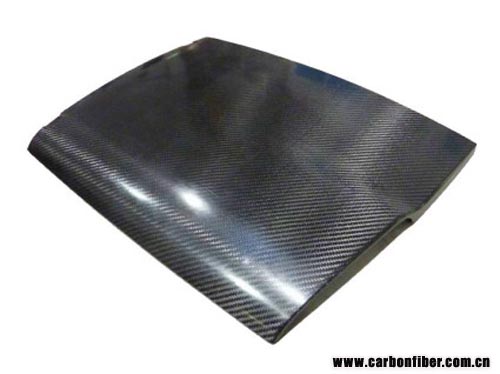

Roding公司Roding Roadster R1车型的复合材料车顶

对于汽车行业来说,要想利用某种新技术,那么能否将该技术整体封装集成是非常关键的。正因为这个原因,汉高公司为乐泰MAX 3设计了特制的胶粘剂,以确保其在多种材料组合下不同材料组合能够相互兼容相互集成。要想不同材料组合都可以充分发挥各自潜力,那么不同材料组合间必须相互协调相互集成。汉高股份两合公司全球市场经理Frank Deutschländer表示:“随着全新乐泰MAX 3的推出,将会有越来越多的汽车组件采用复合材料。通过与克劳斯玛菲的紧密合作,汉高优化了产品设计,使得复合材料表面质量大幅提升,可直接进行喷涂等后续相关作业而无需其他任何后续处理。”汉高全新复合材料的推出,真正为汽车行业应用复合材料提供了完整的解决方案。

日前,汉高(Henkel)公司宣布推出了一款名为乐泰(Loctite)MAX 3的新型聚氨酯基体树脂。汉高表示此新型聚氨酯基体树脂的推出将加速推动汽车行业复合材料零部件的工业自动化进程。汉高(Henkel)公司通过与克劳斯玛菲(KraussMaffei,克劳斯玛菲于1838年在德国慕尼黑成立,至今已有170多年的历史。克劳斯玛菲是世界领先的注塑设备,反应发泡设备和挤出设备的专业制造商。KraussMaffei商标代表着注塑和反应发泡的设备,KraussMaffeiBerstorff商标代表着整个挤出系统,包括整条挤出生产线。克劳斯玛菲拥有世界上独一无二所有系列处理方法的技术。

克劳斯玛菲将技术创新和根据客户需求定制产品以及提供完整的解决办法,很好地结合在一起。克劳斯玛菲在全球超过140个子公司,销售代表处遍布全世界)合作,为汽车车身外饰研发出了一种基于玻璃纤维和碳纤维组件的高压成型的制造技术,该技术可以为汽车车身外饰提供质量极佳的汽车表面。世界著名汽车品牌Roding汽车(Roding汽车是一家专注于高性能跑车的德国品牌,新技术的堆砌是旗下车型的亮点所在)Roding Roadster R1车型车顶就采用了此新型聚氨酯基体树脂材料,该材料具有重量轻、强度高等特点。此新型聚氨酯基体树脂材料计划参加2013第十九届德国杜塞尔多夫国际塑料及橡胶展(K展)。

汉高复合材料树脂碳纤维轻量化组件

德国杜塞尔多夫国际塑料及橡胶展(K展)作为全球最大的塑料橡胶产业展览会,其每三年举行一次,至今已经成功举办了十八届,2013年将迎来它的第十九次盛会,计划将于2013年10月16日到23日期间在德国杜塞尔多夫举行。

轻量化结构设计对于汽车行业来说作用越来越重要,其不仅可以减轻车辆整体重量,而且面对现如今日益严苛的排放标准,轻量化结构设计也可以有效降低油耗和二氧化碳排放。玻璃纤维或碳纤维复合材料不仅重量轻,而且其强度也非常高,其在安全碰撞测试中实验结果尤为突出。直至现在,轻量化汽车组件的应用还是存在一定的局限性。轻量化汽车组件尚不能达到汽车行业要求的可循环应用水平,这在一定程度上限制了其自身的应用。例如,复合材料极少会应用于汽车车身外饰,原因是因为复合材料汽车车身外饰后续处理过于耗费时间,而且该过程必须人共完成无法实现工业自动化。汉高公司通过与克劳斯玛菲公司的鼎力合作,联合研发了一种可工业化生产的复合材料,该复合材料表面质量极佳可直接用于工业化车身外饰喷涂。乐泰MAX 3新型聚氨酯基体树脂由三种成分组成,其中不仅包含树脂和固化剂,而且还包含一种高性能脱模剂。

脱模后耐高温性能提升

这种乐泰聚氨酯基体树脂相对于传统树脂传递成型工艺而成的环氧树脂有着更快的固化速度。由于乐泰聚氨酯基体树脂粘度低,其更容易渗透纤维材料,这样大大缩短了渗透注射的时间,从而大大缩短了工业化生产周期。乐泰MAX 3强度非常高,这对优化汽车部件的结构起到了很大的作用。相对于传统工艺环氧树脂来说,乐泰MAX 3在耐高温方面得到了很大的提升。而耐高温特性也意味着该乐泰纤维增强复合材料脱模速度更快。正因为该材料脱模速度的加快,所以经过该工艺得到的汽车组件表面质量非常高,可直接进行喷涂和焊接而无需其他处理。这不仅加快了大批量生产的生产周期,而且其得到的汽车外饰组件表面质量也非常高。

灵活集成的概念

Roding公司Roding Roadster R1车型的复合材料车顶

对于汽车行业来说,要想利用某种新技术,那么能否将该技术整体封装集成是非常关键的。正因为这个原因,汉高公司为乐泰MAX 3设计了特制的胶粘剂,以确保其在多种材料组合下不同材料组合能够相互兼容相互集成。要想不同材料组合都可以充分发挥各自潜力,那么不同材料组合间必须相互协调相互集成。汉高股份两合公司全球市场经理Frank Deutschländer表示:“随着全新乐泰MAX 3的推出,将会有越来越多的汽车组件采用复合材料。通过与克劳斯玛菲的紧密合作,汉高优化了产品设计,使得复合材料表面质量大幅提升,可直接进行喷涂等后续相关作业而无需其他任何后续处理。”汉高全新复合材料的推出,真正为汽车行业应用复合材料提供了完整的解决方案。