碳纤自行车生产:自行车公司美国沃特鲁总部

By www.carbonfiber.com.cn

想象一下有这么一件绝密的东西,绝密到甚至连制造的人都说不清它是什么。在1990年吉姆·科莱格罗夫(Jim Colegrove)加入这支从事OCLV(最优致密碳纤)项目研发的团队以前,就从事这种军事与航空复合材料工程团队的工作。吉姆目前是这支团队的首席工程师,并且为TREK的碳纤材料生产做出了巨大的贡献。

我们十分荣幸能够在吉姆的带领下,从头到尾地参观TREK位于沃特鲁的碳纤维自行车生产基地。稍事休息,我们将会看到TREK的OCLV碳纤自行车到底是如何在威斯康星州一步步制造出来的。

在任何碳纤材料进入生产线之前,TREK自行车的所有设计工作都已经在高级复合材料实验室(ACL)展开了。你可以把这个实验室看做是一个测试机构,相当于是一个小型的生产线,所有新型碳纤材料的设计和连接都要在这里进行测试。近些年来,我听到过两种有关TREK的碳纤自行车的传言:一是TREK从未在美国本土生产碳纤自行车,二是一旦TREK的海外工厂被授权生产OCLV,就意味着美国本土不再生产自行车了——每条都看起来像是真的一样。从TREK在威斯康星州生产碳纤制品开始,他们就在缓慢地将生产向海外转移,以保持竞争力。TREK在产品质量控制、测试与生产环节投入了大量的资金和精力,使得在海外生产的自行车同样可以达到TREK在美国本土的标准。

但是最高端的碳纤自行车还是大部分在威斯康星州本土生产,并且工厂还是在正常出货。

在ACL的生产现场,你会发现到处是同样的碳纤切割和冲压工具,但是数量并不多。这里就是生产碳纤车架原型的地方,很可能TREK赞助的专业车手们使用的车架也是以同样的工序在这里生产的。我们在这里听到最多的关键词就是质量、精度和重复。图中上方的蓝色机器是单个碳纤车架的成型机器(后文有详细介绍),下面是一台计算机辅助碳纤裁剪台。

图中,一名工人正在连接Madone或者Domane车架的五通和后下叉。墙上挂着几款有意思的车架,可惜我不能靠近去拍一个特写。ACL还有自己的冰箱,用来存放未加工的碳纤材料,冰箱旁边绿色的炉子便是用于车架成型的固化炉。

一旦设计方案定稿,通过了测试和批准,便可以在TREK内部的复合材料生产线上开工了。吉姆半开玩笑似地提醒我们禁止拍照——除非吉姆同意。

走进生产现场,你会看到储存有大量碳纤材料的冷库,里面存放着所有预浸(用树脂预浸碳布以备成型)过的碳布辊筒,整齐的排放在右侧备用。这些碳布在使用之前只能存放两周,TREK每次取走的数量大约是不到一周的生产用量。但是要注意:碳布冷库里不能存放任何食物和饮品!如果你像我一样好奇的话,可以算一下,每卷碳布重达70磅,每磅价值35到40美元,算一下会发现地板上一共堆放着价值超过2.2万美元的碳布!

未经处理的碳布会被用各种方式裁剪成便于加工的片状。第一张照片中带有黄条的机器是其中一台裁剪工具,既可以直接裁剪碳布,也可以将成卷的碳布展开铺在裁剪台上进行人工裁剪。像许多自行车厂商一样,TREK同时使用单向和编织的碳布,但是我们所能见到的大部分是UD碳布(译者注:UD碳布全称叫做UNIDIRECTIONAL CARBON,单向碳纤维预浸碳布,韧性较低,定向刚性和强度较高)。编织碳布多用在碳纤制品的表层作为装饰,同时也可以增强车架的性能。UD碳布中所有的碳纤维都是朝着同一个方向排布的,因此UD碳布的强度更高,同时也允许工程师根据车架的特殊要求来裁剪相应的接头。虽然TREK曾使用过三菱公司的碳布,但是现在向赫氏公司和东丽公司采购碳布。你或许听说过TREK所使用的碳布中有一部分是不允许在非北约国家使用的,这的确是事实,这也是TREK的高端车仍然在美国本土生产的原因之一。事实上,这些高模和超高模的碳布是被划分为战略物资的,不允许出口到非北约国家,以防止他们使用这些碳布制造武器而不是自行车。同时,使用的碳布不同,也就意味着美国本土和海外生产的车会存在差异。

每一卷碳布在生产出来之后都会在表面印刷一些数字标签来表明所使用的材料。吉姆提到航空航天用的碳部件之所以如此昂贵,其中一个原因就是要反复核实所使用的材料是他们所需要的,直到最终制成产品。如果机翼出了问题,那么就会追查到工厂出厂的每一批材料。对于自行车的生产来说,完全不需要搞这么多措施,因此整个生产过程的成本相对来说就低了很多。

编织碳布表面贴的红色薄膜,或者叫牵引条(覆盖着12,000根碳纤维)是一卷碳布的自由端。有了这层薄膜,碳布在卷起来之后就不会互相粘连在,当碳布铺展开之后就可以把它撕掉了。

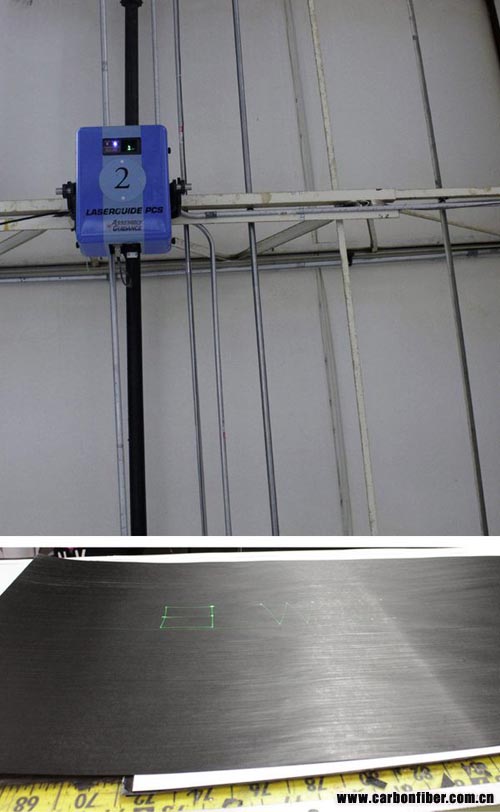

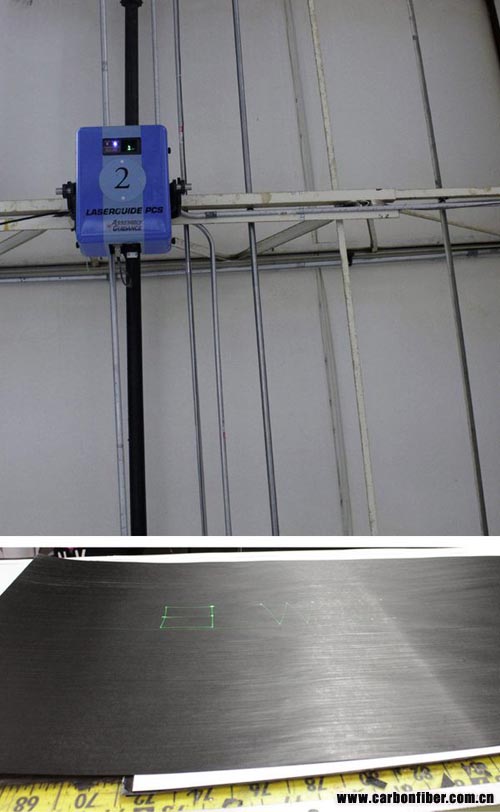

当碳布铺展在裁剪工作台上后,激光引导系统就会投下激光图案来标明哪些地方需要裁减,如何去裁减。激光的移动速度非常快,你用眼睛看到的是一副完整的图像,但是用相机去拍摄时只能看到一部分的图像,这一部分图像就是在相机快门的时间内激光所走过的路径。在碳纤维布裁剪成片后,他们使用一种高科技的标记系统做出永久性标记以区分每一块碳布。

有一些形状复杂的碳布块难以手工裁剪,由计算机控制的裁剪装置就会迅速裁剪出上百块相同的碳布。裁剪时的布局要求尽可能地少浪费材料,就算是不能继续裁剪的下脚料也要回收处理。回收的下脚料被送往位于南卡罗来纳州的材料处理技术中心进行强化热塑处理,用于制造航空航天、汽车工业、医疗设备以及娱乐装置。TREK回收三种类型的碳布,包括上面提到过的未加工的预浸碳布、与要求不一致的部件(没有达到精度要求的零件等)以及质保期内回收的车架。

如右图所示,当碳布被裁剪成小块的布料后,会被整齐的摆放在相应的抽屉里。每个抽屉里面的碳布的形状和大小都是一样的,相当于只有一块碳布,只能用在某一辆自行车的某个地方。当进行到车架的组装工序时,所需使用的带有标签的碳布块就会被挑拣出来贴合在相应的位置上,同时碳布上的标签也会作为区分自行车的标识。下次再见到这块碳布的时候,可能就是2013款Madone发布的那个周三了!

盘子里准备了许多经过复杂设计的小部件,工人们将它们装配在预先成型的结构体上,然后送往模具中进行进一步的成型。图中好像是在生产车架的后下叉或者是前叉的叉腿,放大一下图片来看看究竟需要多少片碳布才能制作出一个叉脚!

一些比较大的结构体,比如立管的连接处,就要将碳布一片一片地贴在模具里。工厂里有许多教具供工人实习,确保在实际的生产过程中,每一片碳布都能完美地贴合在相应的位置。图中就是一个连接车架上管、头管和下管的模具。

当所有的碳布贴合到位后,OCLV气囊就会以一定的方式放置在合适的位置,然后就可以扣合模具了。OCLV的成型过程是一个高度保密的生产环节,当然也就不允许我们拍照了。模具会被接入480伏的高压电源并施以巨大压力,可以想象,模具里面的碳纤材料承受着极高的内外双重高温高压的作用,从图中可以看到模具现在的温度是华氏195度(约91摄氏度)。图中只展示了TREK几个比较小的成型工作区,我身后的工作区有图片中的三到四倍大。

经过一定时间高温高压的煎熬,车架终于可以从模具里拿出来了,随后便会使用图中所示的各种检测工具进行质检。经过质检的车架便会根据订单进行分组。但是这并不是最终的质检,只是为了确保这些部件可以进行下一步的加工。每一道质检程序都非常严格,确保最终生产出的每一件产品都不会出现质量问题。

碳车圈?没错,它们也是在这里制造的。图中已经制作好的车圈摆放在桌子上,旁边一名工人正在打开制作车圈的模具。

一张留影证明我确实在威斯康星州。坐落在威斯康星州的工厂都会引用一句文斯·隆巴迪的励志名言。

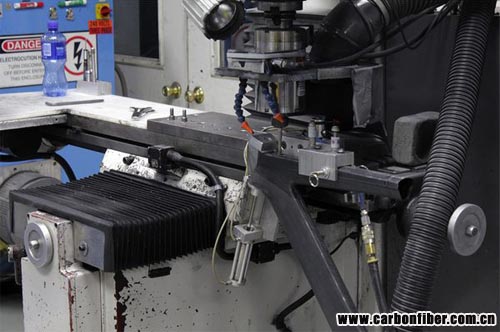

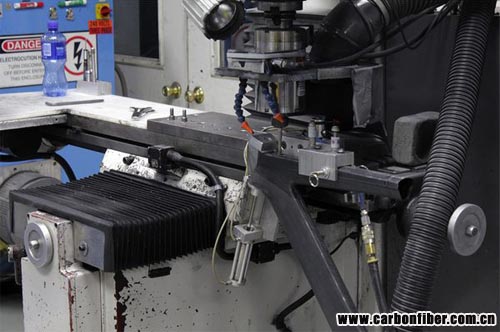

如果车架、零件或是轮子需要后续加工,那么它们还要进入其他车间。肯定还会有人纳闷,机器到底在哪里?图中,一个Speed Concept计时赛车架正在使用CNC机床进行内走线的打孔。

在我们参观的时间段(周五下午)大部分机器并没有运转,但是车间太多了,搞得我眼花缭乱。TREK采用的是单元式制造系统布局,也就是说制造一种车架所需要用到的机器全都集中在一起运作。上图中就是一个Madone车架的制造单元,整个工厂里到处都是不同车架的制造单元。

如果说3D打印是最有趣的设计工具之一,那么这便是最有趣的制造工具之一。这台名叫Buzz的大型机械手有且只有一个任务——在碳车圈上钻出辐条孔。钻孔的角度、直径和深度都被严格控制,以确保这台黄色怪兽能够在笼子这么小的空间内完成这项任务。车圈在底座的中央被夹紧后,笼子关闭,在机械手钻孔的同时,这些巨大的软管会提高笼子内的真空度来吸走碳尘或碎屑。

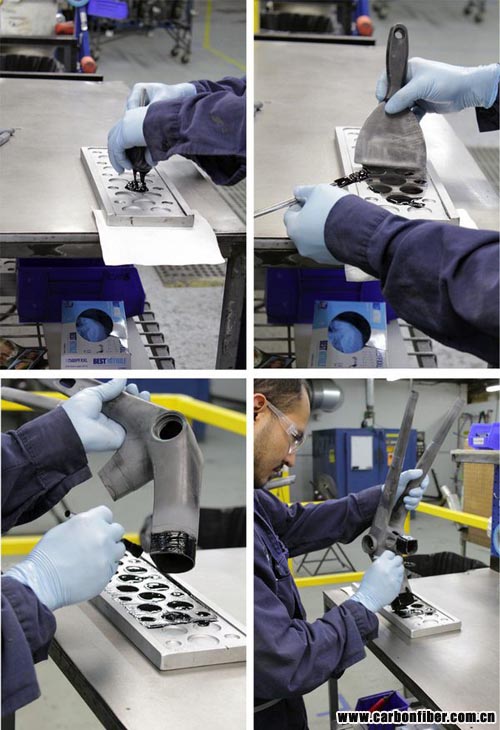

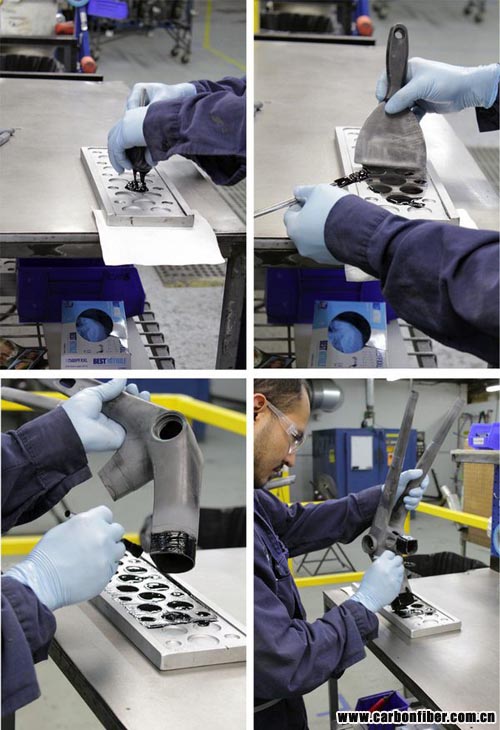

可能你不太熟悉TREK的碳纤连接工艺,TREK之所以使用接头来连接是因为这样可以便于车架每一部分的调整,使其具有一定的特性,这样加工比采用单壳体要实际得多。吉姆说他不太喜欢“单壳体”这个术语,因为行业内并没有正确使用这个术语,让人感觉仅仅是外部结构承受着所有的载荷,而没有任何内部的支撑。然而,不可否认,没有长纤维贯穿其中,接头处总是最薄弱的环节。为了弥补这个缺点,TREK研发出了一种台阶式接头,三个台阶面互相增强了接合处的强度。这样一来,接头处不但变得更长,同时也能与整根碳管保持相同的厚度。环氧树脂从软管中缓缓流出,粘合一辆车只需要这么一小杯,与玻璃微珠混合均匀就可以了。这些玻璃微珠的直径仅有四千分之一英寸,如此小的玻璃珠可以填补接头处细小的缝隙,将它们完美地粘合在一起。

然后我又问他们是怎样算出每个接头到底需要涂抹多少环氧树脂呢?对于这个问题,吉姆的回答是:“我很高兴你会问这个问题。”环氧树脂的用量是根据接头处的尺寸和厚度要求计算出来的。我们在铝材的表面机加工出许多凹坑,这些凹坑可以吸附精确数量的环氧树脂,我们的环氧树脂工艺大师曼纽尔就会将杯子中的环氧树脂均匀地涂抹在有凹坑的表面上,使其能够更好地粘合每一个接头。这项工作看似很轻松,但是要一遍又一遍的重复去做,因为残留在车架内部的环氧树脂会额外增加车架的重量,更别提环氧树脂的浪费了。涂抹树脂的量要恰到好处,既能完全填满接头处的缝隙,又要稍微多挤出一点来确保粘合的强度。

至此,所有的碳布块都被贴合到车架上了,曼纽尔用浸满工业酒精的布料去除毛边。在我们的参观过程中并没有见到这道工序,但是在喷漆前,接头处的表面会被打磨平整,所以你才能在展示厅见到那些光滑圆润的车架。

已经完成的车架会被装夹在特制的碳纤夹具上,送入固化炉中进行固化处理。夹具是用与车架相同的碳纤材料制作的,因此它们与车架有相同的热膨胀率。这对于保证制造精度有很重要的作用,尤其是对自行车的制造精度要求越来越高的今天。在以前的生产过程中对精度要求没有这么高,碳纤夹具又太贵,所以一直是使用金属夹具,但是现在所有的车架都是使用碳纤夹具了。当固化处理完成后,车架就可以从固化炉中取出,并且从夹具上取下来了。

接下来要进行更多方面的质检,虽然这一过程由计算机来完成。上图中的车架并没有被完全固定,这样才能让你知道它到底符不符合要求,因为它即将要接受测试。所有这些测量设备都与电脑相连接,以确保车架的各项尺寸都处在最小的公差范围内。

手工打磨车架的工人们应当给予更多的尊重。虽然换气设备的运行保证了打磨工作区的清洁,但这里仍然是噪声最大、最刺耳的工作环境。我想如果有合适的耳塞和口罩的话,你可能会逐渐适应这里的环境,但我还是希望5分钟后能离开这里。这里有许多这样的工作区,每个工作区可容纳三位工人同时工作。

已经制作完成的Madone、Speed Concept、Session车架都已经在这里等待喷漆了,但是怎么没有见到前叉呢?到处都是已完工或着部分完工的部件在等待进行下一步的加工。由此可见,威斯康星州的制造业是多么的生机勃勃。

本着不断改良、不断进步的精神,以及TREK在广受欢迎的Project One项目上的投资,我们正在参观的,便是一间新的定制涂装自动化喷涂控制室。这间颇有未来主义风格的控制室包含了一个直接用喷嘴喷出新鲜空气的净化室,以及一块可以吸附鞋底灰尘的门垫,这样就不会给喷涂区域带入任何污染。已经装夹好的车架将会通过运输带陆续穿过控制室,里面的机械臂将会依次对车架进行喷涂。

当喷涂工序完成后,车架被送往贴花工作区,湿转印贴纸会在车架涂上光亮的清漆之前贴在车架上。

Project One的定制车架会在被挂起来之前挑拣出来,随后运往车店。我们得知,这台标着sPartHacus的Domane车架将会被送往德国,不知道sPartHacus会不会正在读这篇文章,或者已经收到了这台车架?

车架通过一根传送带在工厂里面循环运送,还会被抬得很高。

最后,把该贴的标签、该涂的字样弄好,这些在威斯康星州TREK的生产线上生产的车架终于可以装箱了。

想象一下有这么一件绝密的东西,绝密到甚至连制造的人都说不清它是什么。在1990年吉姆·科莱格罗夫(Jim Colegrove)加入这支从事OCLV(最优致密碳纤)项目研发的团队以前,就从事这种军事与航空复合材料工程团队的工作。吉姆目前是这支团队的首席工程师,并且为TREK的碳纤材料生产做出了巨大的贡献。

我们十分荣幸能够在吉姆的带领下,从头到尾地参观TREK位于沃特鲁的碳纤维自行车生产基地。稍事休息,我们将会看到TREK的OCLV碳纤自行车到底是如何在威斯康星州一步步制造出来的。

在任何碳纤材料进入生产线之前,TREK自行车的所有设计工作都已经在高级复合材料实验室(ACL)展开了。你可以把这个实验室看做是一个测试机构,相当于是一个小型的生产线,所有新型碳纤材料的设计和连接都要在这里进行测试。近些年来,我听到过两种有关TREK的碳纤自行车的传言:一是TREK从未在美国本土生产碳纤自行车,二是一旦TREK的海外工厂被授权生产OCLV,就意味着美国本土不再生产自行车了——每条都看起来像是真的一样。从TREK在威斯康星州生产碳纤制品开始,他们就在缓慢地将生产向海外转移,以保持竞争力。TREK在产品质量控制、测试与生产环节投入了大量的资金和精力,使得在海外生产的自行车同样可以达到TREK在美国本土的标准。

但是最高端的碳纤自行车还是大部分在威斯康星州本土生产,并且工厂还是在正常出货。

在ACL的生产现场,你会发现到处是同样的碳纤切割和冲压工具,但是数量并不多。这里就是生产碳纤车架原型的地方,很可能TREK赞助的专业车手们使用的车架也是以同样的工序在这里生产的。我们在这里听到最多的关键词就是质量、精度和重复。图中上方的蓝色机器是单个碳纤车架的成型机器(后文有详细介绍),下面是一台计算机辅助碳纤裁剪台。

图中,一名工人正在连接Madone或者Domane车架的五通和后下叉。墙上挂着几款有意思的车架,可惜我不能靠近去拍一个特写。ACL还有自己的冰箱,用来存放未加工的碳纤材料,冰箱旁边绿色的炉子便是用于车架成型的固化炉。

一旦设计方案定稿,通过了测试和批准,便可以在TREK内部的复合材料生产线上开工了。吉姆半开玩笑似地提醒我们禁止拍照——除非吉姆同意。

走进生产现场,你会看到储存有大量碳纤材料的冷库,里面存放着所有预浸(用树脂预浸碳布以备成型)过的碳布辊筒,整齐的排放在右侧备用。这些碳布在使用之前只能存放两周,TREK每次取走的数量大约是不到一周的生产用量。但是要注意:碳布冷库里不能存放任何食物和饮品!如果你像我一样好奇的话,可以算一下,每卷碳布重达70磅,每磅价值35到40美元,算一下会发现地板上一共堆放着价值超过2.2万美元的碳布!

未经处理的碳布会被用各种方式裁剪成便于加工的片状。第一张照片中带有黄条的机器是其中一台裁剪工具,既可以直接裁剪碳布,也可以将成卷的碳布展开铺在裁剪台上进行人工裁剪。像许多自行车厂商一样,TREK同时使用单向和编织的碳布,但是我们所能见到的大部分是UD碳布(译者注:UD碳布全称叫做UNIDIRECTIONAL CARBON,单向碳纤维预浸碳布,韧性较低,定向刚性和强度较高)。编织碳布多用在碳纤制品的表层作为装饰,同时也可以增强车架的性能。UD碳布中所有的碳纤维都是朝着同一个方向排布的,因此UD碳布的强度更高,同时也允许工程师根据车架的特殊要求来裁剪相应的接头。虽然TREK曾使用过三菱公司的碳布,但是现在向赫氏公司和东丽公司采购碳布。你或许听说过TREK所使用的碳布中有一部分是不允许在非北约国家使用的,这的确是事实,这也是TREK的高端车仍然在美国本土生产的原因之一。事实上,这些高模和超高模的碳布是被划分为战略物资的,不允许出口到非北约国家,以防止他们使用这些碳布制造武器而不是自行车。同时,使用的碳布不同,也就意味着美国本土和海外生产的车会存在差异。

每一卷碳布在生产出来之后都会在表面印刷一些数字标签来表明所使用的材料。吉姆提到航空航天用的碳部件之所以如此昂贵,其中一个原因就是要反复核实所使用的材料是他们所需要的,直到最终制成产品。如果机翼出了问题,那么就会追查到工厂出厂的每一批材料。对于自行车的生产来说,完全不需要搞这么多措施,因此整个生产过程的成本相对来说就低了很多。

编织碳布表面贴的红色薄膜,或者叫牵引条(覆盖着12,000根碳纤维)是一卷碳布的自由端。有了这层薄膜,碳布在卷起来之后就不会互相粘连在,当碳布铺展开之后就可以把它撕掉了。

当碳布铺展在裁剪工作台上后,激光引导系统就会投下激光图案来标明哪些地方需要裁减,如何去裁减。激光的移动速度非常快,你用眼睛看到的是一副完整的图像,但是用相机去拍摄时只能看到一部分的图像,这一部分图像就是在相机快门的时间内激光所走过的路径。在碳纤维布裁剪成片后,他们使用一种高科技的标记系统做出永久性标记以区分每一块碳布。

有一些形状复杂的碳布块难以手工裁剪,由计算机控制的裁剪装置就会迅速裁剪出上百块相同的碳布。裁剪时的布局要求尽可能地少浪费材料,就算是不能继续裁剪的下脚料也要回收处理。回收的下脚料被送往位于南卡罗来纳州的材料处理技术中心进行强化热塑处理,用于制造航空航天、汽车工业、医疗设备以及娱乐装置。TREK回收三种类型的碳布,包括上面提到过的未加工的预浸碳布、与要求不一致的部件(没有达到精度要求的零件等)以及质保期内回收的车架。

如右图所示,当碳布被裁剪成小块的布料后,会被整齐的摆放在相应的抽屉里。每个抽屉里面的碳布的形状和大小都是一样的,相当于只有一块碳布,只能用在某一辆自行车的某个地方。当进行到车架的组装工序时,所需使用的带有标签的碳布块就会被挑拣出来贴合在相应的位置上,同时碳布上的标签也会作为区分自行车的标识。下次再见到这块碳布的时候,可能就是2013款Madone发布的那个周三了!

盘子里准备了许多经过复杂设计的小部件,工人们将它们装配在预先成型的结构体上,然后送往模具中进行进一步的成型。图中好像是在生产车架的后下叉或者是前叉的叉腿,放大一下图片来看看究竟需要多少片碳布才能制作出一个叉脚!

一些比较大的结构体,比如立管的连接处,就要将碳布一片一片地贴在模具里。工厂里有许多教具供工人实习,确保在实际的生产过程中,每一片碳布都能完美地贴合在相应的位置。图中就是一个连接车架上管、头管和下管的模具。

当所有的碳布贴合到位后,OCLV气囊就会以一定的方式放置在合适的位置,然后就可以扣合模具了。OCLV的成型过程是一个高度保密的生产环节,当然也就不允许我们拍照了。模具会被接入480伏的高压电源并施以巨大压力,可以想象,模具里面的碳纤材料承受着极高的内外双重高温高压的作用,从图中可以看到模具现在的温度是华氏195度(约91摄氏度)。图中只展示了TREK几个比较小的成型工作区,我身后的工作区有图片中的三到四倍大。

经过一定时间高温高压的煎熬,车架终于可以从模具里拿出来了,随后便会使用图中所示的各种检测工具进行质检。经过质检的车架便会根据订单进行分组。但是这并不是最终的质检,只是为了确保这些部件可以进行下一步的加工。每一道质检程序都非常严格,确保最终生产出的每一件产品都不会出现质量问题。

碳车圈?没错,它们也是在这里制造的。图中已经制作好的车圈摆放在桌子上,旁边一名工人正在打开制作车圈的模具。

一张留影证明我确实在威斯康星州。坐落在威斯康星州的工厂都会引用一句文斯·隆巴迪的励志名言。

如果车架、零件或是轮子需要后续加工,那么它们还要进入其他车间。肯定还会有人纳闷,机器到底在哪里?图中,一个Speed Concept计时赛车架正在使用CNC机床进行内走线的打孔。

在我们参观的时间段(周五下午)大部分机器并没有运转,但是车间太多了,搞得我眼花缭乱。TREK采用的是单元式制造系统布局,也就是说制造一种车架所需要用到的机器全都集中在一起运作。上图中就是一个Madone车架的制造单元,整个工厂里到处都是不同车架的制造单元。

如果说3D打印是最有趣的设计工具之一,那么这便是最有趣的制造工具之一。这台名叫Buzz的大型机械手有且只有一个任务——在碳车圈上钻出辐条孔。钻孔的角度、直径和深度都被严格控制,以确保这台黄色怪兽能够在笼子这么小的空间内完成这项任务。车圈在底座的中央被夹紧后,笼子关闭,在机械手钻孔的同时,这些巨大的软管会提高笼子内的真空度来吸走碳尘或碎屑。

可能你不太熟悉TREK的碳纤连接工艺,TREK之所以使用接头来连接是因为这样可以便于车架每一部分的调整,使其具有一定的特性,这样加工比采用单壳体要实际得多。吉姆说他不太喜欢“单壳体”这个术语,因为行业内并没有正确使用这个术语,让人感觉仅仅是外部结构承受着所有的载荷,而没有任何内部的支撑。然而,不可否认,没有长纤维贯穿其中,接头处总是最薄弱的环节。为了弥补这个缺点,TREK研发出了一种台阶式接头,三个台阶面互相增强了接合处的强度。这样一来,接头处不但变得更长,同时也能与整根碳管保持相同的厚度。环氧树脂从软管中缓缓流出,粘合一辆车只需要这么一小杯,与玻璃微珠混合均匀就可以了。这些玻璃微珠的直径仅有四千分之一英寸,如此小的玻璃珠可以填补接头处细小的缝隙,将它们完美地粘合在一起。

然后我又问他们是怎样算出每个接头到底需要涂抹多少环氧树脂呢?对于这个问题,吉姆的回答是:“我很高兴你会问这个问题。”环氧树脂的用量是根据接头处的尺寸和厚度要求计算出来的。我们在铝材的表面机加工出许多凹坑,这些凹坑可以吸附精确数量的环氧树脂,我们的环氧树脂工艺大师曼纽尔就会将杯子中的环氧树脂均匀地涂抹在有凹坑的表面上,使其能够更好地粘合每一个接头。这项工作看似很轻松,但是要一遍又一遍的重复去做,因为残留在车架内部的环氧树脂会额外增加车架的重量,更别提环氧树脂的浪费了。涂抹树脂的量要恰到好处,既能完全填满接头处的缝隙,又要稍微多挤出一点来确保粘合的强度。

至此,所有的碳布块都被贴合到车架上了,曼纽尔用浸满工业酒精的布料去除毛边。在我们的参观过程中并没有见到这道工序,但是在喷漆前,接头处的表面会被打磨平整,所以你才能在展示厅见到那些光滑圆润的车架。

已经完成的车架会被装夹在特制的碳纤夹具上,送入固化炉中进行固化处理。夹具是用与车架相同的碳纤材料制作的,因此它们与车架有相同的热膨胀率。这对于保证制造精度有很重要的作用,尤其是对自行车的制造精度要求越来越高的今天。在以前的生产过程中对精度要求没有这么高,碳纤夹具又太贵,所以一直是使用金属夹具,但是现在所有的车架都是使用碳纤夹具了。当固化处理完成后,车架就可以从固化炉中取出,并且从夹具上取下来了。

接下来要进行更多方面的质检,虽然这一过程由计算机来完成。上图中的车架并没有被完全固定,这样才能让你知道它到底符不符合要求,因为它即将要接受测试。所有这些测量设备都与电脑相连接,以确保车架的各项尺寸都处在最小的公差范围内。

手工打磨车架的工人们应当给予更多的尊重。虽然换气设备的运行保证了打磨工作区的清洁,但这里仍然是噪声最大、最刺耳的工作环境。我想如果有合适的耳塞和口罩的话,你可能会逐渐适应这里的环境,但我还是希望5分钟后能离开这里。这里有许多这样的工作区,每个工作区可容纳三位工人同时工作。

已经制作完成的Madone、Speed Concept、Session车架都已经在这里等待喷漆了,但是怎么没有见到前叉呢?到处都是已完工或着部分完工的部件在等待进行下一步的加工。由此可见,威斯康星州的制造业是多么的生机勃勃。

本着不断改良、不断进步的精神,以及TREK在广受欢迎的Project One项目上的投资,我们正在参观的,便是一间新的定制涂装自动化喷涂控制室。这间颇有未来主义风格的控制室包含了一个直接用喷嘴喷出新鲜空气的净化室,以及一块可以吸附鞋底灰尘的门垫,这样就不会给喷涂区域带入任何污染。已经装夹好的车架将会通过运输带陆续穿过控制室,里面的机械臂将会依次对车架进行喷涂。

当喷涂工序完成后,车架被送往贴花工作区,湿转印贴纸会在车架涂上光亮的清漆之前贴在车架上。

Project One的定制车架会在被挂起来之前挑拣出来,随后运往车店。我们得知,这台标着sPartHacus的Domane车架将会被送往德国,不知道sPartHacus会不会正在读这篇文章,或者已经收到了这台车架?

车架通过一根传送带在工厂里面循环运送,还会被抬得很高。

最后,把该贴的标签、该涂的字样弄好,这些在威斯康星州TREK的生产线上生产的车架终于可以装箱了。