碳纤维表面处理及其增强环氧树脂复合材料界面性能研究

By www.carbonfiber.com.cn

摘要:碳纤维(CarbonFiber)增强树脂基复合材料(CFRP)是先进复合材料的典型代表,具有密度小、力学性能优异、耐热、耐低温等优点,在航空航天、军事、汽车、体育等领域具有重要的应用前景,但是碳纤维表面光滑呈惰性,与树脂基体的界面粘结性差,限制了CFRP复合材料性能的发挥。针对这一问题,本文采用PAN基碳纤维和双酚A型环氧树脂作为复合材料的增强相和树脂基体,展开CF的表面处理及其CFRP复合材料界面性能的研究。本文采用氨水处理和浓HNO3处理碳纤维表面,通过单丝拔出实验测试复合材料的界面结合强度来表征复合材料的界面粘结性能,并分析了机械锚定和化学键合两种作用共同出现并对复合材料界面性能起改善作用时,两个因素之间的关系,以及起主导作用的因素,对碳纤维与树脂间相容性机理的研究具有知道作用。

1、引言

1.1碳纤维概述

碳纤维是有机纤维在惰性气氛中经高温碳化和石墨化制成的纤维状碳,是一种高性能的先进非金属材料。根据原料不同,碳纤维可分为聚丙烯腈(PAN)系碳纤维、沥青系碳纤维、黏胶系碳纤维、人造丝系碳纤维等。其中聚丙烯腈基碳纤维综合性能最好,产量占碳纤维总产量的90%以上。由于原料及制法不同,所得碳纤维的性能也不一样。根据力学性能的不同,碳纤维可分为超高强度碳纤维(UHS)、高强度碳纤维(HS)、超高模量碳纤维(UHM)、高模量碳纤维(HM)、中等模量碳纤维(MM)、普通碳纤维等等。

我国对碳纤维的研究始于20世纪60年代,80年代开始研究高强型碳纤维。目前,利用自主技术研制的少数国产T300、T700碳纤维产品已经达到国际同类产品水品。但是与国际水平相比,国产碳纤维强度低、平均稳定性差、毛丝多、品种单一且价格昂贵,而且国内碳纤维总生产能力较小,不能满足国内的需要,仍需大量进口。这些都严重影响了我国高新技术的发展,尤其制约了航空航天及国防军工事业的发展,与我国的经济发展进程不相称。所以研制生产高性能和高质量的碳纤维以满足军工和民用产品的需求,扭转大量进口的局面,是当前我国碳纤维工业发展的迫切任务。

碳纤维具有石墨的基本结构,但不是理想的石墨点阵结构,而是所谓的乱层石墨结构。在碳纤维形成过程中,其表面会形成各种微小的缺陷,碳纤维的表面活性与处于边缘和缺陷位置的碳原子数目有关。碳纤维的密度小,质量轻,相当于钢密度的1/4,铝合金密度的1/2;具有优异的力学性能,热稳定性优良等优点。

1.2碳纤维复合材料

尽管碳纤维单独使用发挥某些功能,但它属于脆性材料,只有将它基体材料牢固地结合在一起时,才能有效发挥其优异的力学性能。因此,碳纤维主要用作复合材料中的增强相。目前用途最广的是碳纤维增强树脂基复合材料。主要分为两大类:一类是热固性树脂,另一类是热塑性树脂。热固性树脂由反应性低分子量预聚体或带有活性基团高分子量聚合物组成;成型过程中,在固化剂或热作用下进行交联、缩聚,形成不熔不溶的交联体型结构。在复合材料中常采用的有环氧树脂、双马来酰亚胺树脂、聚酰亚胺树脂以及酚醛树脂等。热塑性树脂由线型高分子量聚合物组成,在一定条件下溶解熔融,只发生物理变化。常用的有聚乙烯、尼龙、聚四氟乙烯等。

与传统材料相比,碳纤维增强树脂基复合材料具有耐高温、耐腐蚀、质量轻、机械强度高的优点,不仅在军事国防、航空航天等尖端领域,在汽车、电子电器、体育用品等民用领域也得到了广泛的应用。

1.3复合材料的界面

复合材料的界面是由复合材料中增强材料表面与基体材料表面相互作用形成的。它不是简单的几何平面,而是包含着两相之间的过渡区域的三维界面相,界面相内的化学组成、分子排列、热性能、力学性能呈现连续梯度性变化。界面相很薄,是准微观的,它的结构由增强材料与基体材料表面的组成及二者之间的反应性能决定的。在两相复合过程中,会出现热应力、界面化学效应和界面结晶效应,这些效应对复合材料的宏观性能产生直接的影响。

对于纤维树脂基复合材料,其界面的形成可以分为两个阶段,第一阶段是基体与增强纤维的接触与浸润过程。这一过程主要取决于纤维和基体的表面自由能,具有高表面自由能的纤维与基体浸润性好,粘结界面可形成大的分子间作用力,因此具有高地粘结强度;第二阶段是纤维与基体间通过相互作用来使界面固定下来,形成固定的界面层。这一阶段受第一阶段的影响,同时也直接决定着所形成界面层的结构。

2、界面层的作用机理简介

在组成复合材料的两相中,一般总有一相以溶液或熔融的流动状态与另一相接触,然后经固化反应使两相结合在一起形成复合材料。在这一过程中,两相间的作用机理一直是人们所关心的问题。目前,有关复合材料界面作用机理主要有以下几种理论:

2.1机械粘结理论

机械粘结理论认为纤维表面存在高低不平的峰谷和细微的孔洞结构,当树脂基体填充并固结后,树脂和纤维表面产生机械性的互锁现象,而此种粘接作用的强弱与纤维表面的粗糙程度及树脂基体在复合材料制备过程中对于纤维的润湿性大小有很大的关联。

2.2化学键合理论

化学键合理论认为要使纤维与树脂基体间实现有效的粘结,两相的表面应含有能相互发生化学反应的活性基团,通过官能团的反应以化学键结合形成界面。若两相之间不能直接进行化学反应,也可通过偶联剂的媒介作用以化学键的方式互相结合。表面处理在纤维表面引入-COOH、-OH等活性基团,使纤维与树脂基体在界面形成化学键,提高了纤维与树脂基体的反应能力与粘结强度。目前,化学键合理论是应用最广也是应用最成功的理论,但是有些现象难以用化学键合理论做出令人满意的解释。

2.3过渡层理论

复合材料成型时基体和增强体的热膨胀系数相差很大,在固化过程中,二者界面上就会产生附加应力,此处成型时固化收缩也会产生内应力。过渡层理论认为在基体和增强体的界面存在一个过渡层,可以起到应力松弛的作用。一种理论认为过渡层是塑性层,塑性层的形变能起到松弛应力的作用。另一种理论认为过渡层是模量介于基体和增强体之间的界面层,它能起到平均传递应力的作用。

2.4扩散理论

扩散理论是由Borozncui首先提出的。该理论认为高聚物间的相互粘结是由表面大分子相互扩散所致,即两相的分子链互相扩散、渗透、缠结而形成界面层,从而有利于提高界面粘结强度。扩散理论有很大局限性,例如,高聚物粘结剂与无机物之间显然不会发生界面扩散问题。

2.5静电理论

静电理论认为所有的粘结现象大部分可解释为界面上的电荷转移而产生电双层,两个接触的表面各带不同的正负电荷,就如同化学酸碱反应或键结合离子作用,此种结合力量的大小视电荷的密度而定,这种作用在玻璃纤维复合材料中,对添加偶联剂而言是非常重要的,硅烷类偶联剂即可能造成正负离子的效应,使得电荷相互吸引而达到粘结的目的。但静电理论不能解释温度,湿度及其它各种因素对粘结强度的影响。

2.6摩擦理论

摩擦理论认为,基体与增强材料界面的形成完全是由于摩擦作用,基体与增强材料间的摩擦系数决定了复合材料的强度。处理剂的作用在于增加了基体与增强材料间的摩擦系数,从而使复合材料的强度提高。该理论可较好的解释复合材料界面受水等小分子物质浸入后强度下降,干燥后强度又能部分恢复现象。水等小分子浸入界面使基体与增强材料间的摩擦因数减小,界面传递应力的能力减弱,故强度降低。干燥后界面水分减少,基体与增强材料间的摩擦因数增大,传递应力的能力增加,故强度部分恢复。

复合材料的基体与增强材料间界面的形成和破坏是一个极其复杂的物理和化学过程,目前人们对界面的认识还不够深入,还没有一种理论能完善的解释各种界面现象,界面理论还有待进一步发展和完善。

3、氨水和浓HNO3对碳纤维表面处理及其增强环氧树脂界面性能研究

3.1氨水改性碳纤维及其增强环氧树脂复合材料界面性能研究实验部分

碳纤维表面光滑且呈化学惰性,与基体浸润性差,不能与基体进行有效粘合。因此,要获得界面结合性能优良的碳纤维复合材料,必须对其进行表面处理,通过表面处理可以改善碳纤维的表面浸润性,产生适合于粘结的表面形态,从而提高复合材料的界面结合性能。

复合材料界面性能的提高主要归功于纤维表面粗糙度的增大和纤维表面极性官能团的增多这两个因素。在对纤维进行表面处理时,这两个因素往往同时出现并对复合材料的界面性能的改善同时起作用,这两个因素之间的关系,以及是否存在对复合材料界面性能的提高起主要作用的因素,目前尚没有被弄清楚,这就需要对这两个影响因素进行分别研究。

实验中选用PAN基碳纤维和双酚A型环氧树脂作为复合材料的增强体和树脂基体,采用氨水处理方法对碳纤维表面进行改性。考察在24h、48h、72h、96h、120h不同处理时间下,对碳纤维增强环氧树脂复合材料的界面粘结性能的影响进行了研究。

3.2结果与讨论

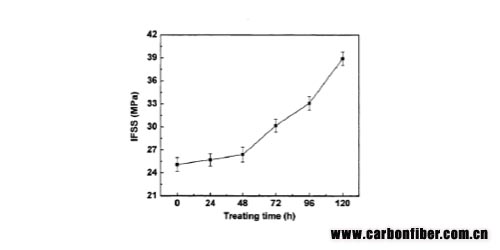

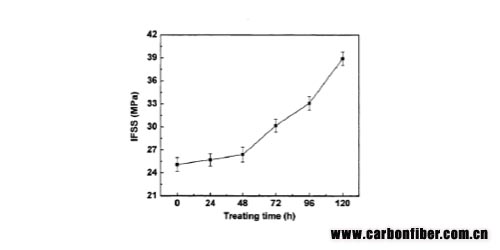

界面结合强度(IFSS)是评价增强纤维与树脂基体界面粘结好坏的一个重要性能。我采用单丝拔出实验的方法得到碳纤维增强环氧树脂复合材料的界面结合强度,并研究了表面粗糙度对碳纤维增强环氧树脂复合材料界面粘结性能的影响。图3-1为A-CF/EP复合材料的界面结合强度。

由图3-1可见,A-CF/EP复合材料的界面结合强度均高于CF/EP复合材料的界面结合强度,处理时间分别为24h、48h、72h、96h时,界面结合强度分别提高了2.4%、5.2%、30.3%和31.9%,处理时间为120h时,复合材料的界面结合强度提高幅度最大,提高了55.0%。这是因为氨水处理碳纤维的刻蚀作用在其表面上形成了分子尺寸的刻蚀坑,大大提高了碳纤维表面的粗糙度和增大了其比表面积。当碳纤维与环氧树脂复合时,环氧树脂填充到碳纤维表面的刻蚀孔洞,冷却后碳纤维与环氧树脂之间就生成了凹凸不平、犬牙交错的界面,从而产生良好的机械锚定效应,使得复合材料的界面粘结强度得到增大。虽然长时间处理使纤维的单丝拉伸强度有所下降,但是复合材料界面粘结的增强有利于外界应力在纤维和树脂基体之间的传递,所以处理后A-CF/EP复合材料的界面结合强度仍然提高了。

图3-1 A-CF/EP复合材料的界面结合强度

3.3浓HNO3改性碳纤维及其增强环氧树脂复合材料界面性能研究实验部分

研究了纤维表面粗糙度的增大和纤维表面极性官能团的增多这两个因素同时存在时,如何共同对碳纤维增强环氧树脂复合材料界面性能的提高起作用,还探讨了这两个因素之间的关系以及哪一个因素对复合材料界面性能的提高起主导作用。实验中选用PAN基碳纤维和双酚A型环氧树脂作为复合材料的增强体和树脂基体,采用浓HNO3处理方法对碳纤维表面进行改性。考察在10min、20min、30min、60min、90min、4h、10h不同处理时间下,对碳纤维增强环氧树脂复合材料的界面粘结性能的影响因素进行了研究。

3.4结果与讨论

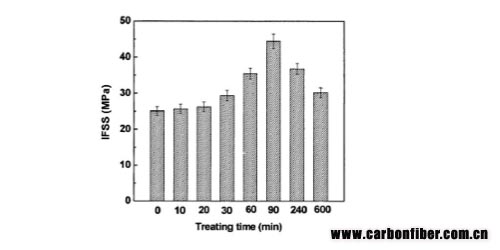

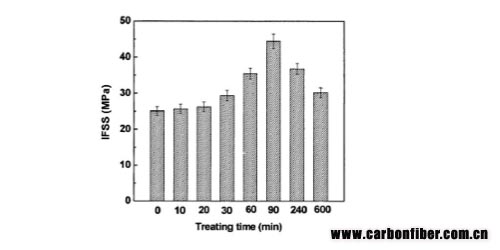

图3-2为浓HNO3处理时间对碳纤维增强环氧树脂复合材料的界面结合强度的影响。从图中可以看出,随着浓HNO3处理时间的增加,复合材料的界面结合强度呈现先增加后减小的趋势,在处理时间为90min时达到最大值44.5MPa,与CF相比增加了77.2%。

随浓HNO3时间增加,复合材料的界面结合强度呈现先增加后减小的趋势,在处理时间为90min时达到最大值44.5MPa,与CF相比增加了77.2%。纤维表面粗糙程度变化不大时,表面含氧活性官能团的数量迅速增加,已经可以与树脂基体在界面形成很强的化学粘结,但是在浓HNO3下处理10min和20min时的复合材料的界面结合强度与未处理的相比,增加幅度并不大,分别为2.4%和4.8%,这说明在浓HNO3处理碳纤维时起到的物化双效作用中,机械锚定作用对复合材料的界面粘结起主导作用。

图3-2 N-CF/EP复合材料的界面结合强度

4、结论

本文分别采用氨水和浓HNO3对碳纤维进行了两种不同性质的表面处理,研究了两种处理方法对碳纤维表面特性对其增强环氧树脂复合材料界面性能的影响,得出以下结论:

1) 氨水处理以刻蚀作用为主,能使碳纤维表面粗糙度有不同程度的增加,但表面化学活性不受影响。

2) 浓HNO3处理起物化双效的作用,可以同时增加碳纤维表面粗糙度和表面活性挂能团的数量。

3) 长时间氨水处理可以使碳纤维增强环氧树脂复合材料的界面形成更好地机械锚定作用,在氨水处理120h时复合材料有最好的界面结合强度;浓HNO3处理使纤维相和树脂相二者间的化学键合和机械锚定两种界面作用力得到增强,这时机械锚定作用对复合材料的界面粘结起主导作用,处理90min时复合材料的界面结合最佳,界面结合强度为44.5MPa;虽然A-CF120的表面粗糙程度高于N-CF90,但其复合材料的界面粘结强度低,说明虽然EP分子嵌入碳纤维表面的空隙形成机械粘结有利于增加复合材料的粘结强度,但机械的嵌合缺乏足够的柔性,在承受载荷时容易发生脆断。

参考文献:

【1】 杨序纲.复合材料界面[M].化学工业出版社.2010,8

【2】 周玉,武高辉.材料分析测试技术[M].哈尔滨工业大学出版社.2007,7

【3】 赵玉庭,姚希曾.复合材料聚合物基体[M]武汉理工大学出版社.2008,1

【4】 曾金芳,王庭武.纤维表面处理对碳纤维复合材料剪切性能影响[J].固体火箭技术,2002,25(4)

【5】 胡福增,郑安呐,张群安.聚合物及其复合材料的表界面[M].北京:中国轻工业出版社,2001

【6】 刘丽,傅宏俊,黄玉东,杨明.碳纤维表面处理及其对碳纤维/聚芳基乙炔复合材料力学性能的影响[M].航空材料学报,2005,25

【7】 熊杰,萧庆亮.碳纤维表面处理对环氧树脂复合材料界面结合的影响[J].材料工程,2007,7(3):274-280

【8】 闻荻江.复合材料原理[M].武汉理工大学出版社.2006,7

摘要:碳纤维(CarbonFiber)增强树脂基复合材料(CFRP)是先进复合材料的典型代表,具有密度小、力学性能优异、耐热、耐低温等优点,在航空航天、军事、汽车、体育等领域具有重要的应用前景,但是碳纤维表面光滑呈惰性,与树脂基体的界面粘结性差,限制了CFRP复合材料性能的发挥。针对这一问题,本文采用PAN基碳纤维和双酚A型环氧树脂作为复合材料的增强相和树脂基体,展开CF的表面处理及其CFRP复合材料界面性能的研究。本文采用氨水处理和浓HNO3处理碳纤维表面,通过单丝拔出实验测试复合材料的界面结合强度来表征复合材料的界面粘结性能,并分析了机械锚定和化学键合两种作用共同出现并对复合材料界面性能起改善作用时,两个因素之间的关系,以及起主导作用的因素,对碳纤维与树脂间相容性机理的研究具有知道作用。

1、引言

1.1碳纤维概述

碳纤维是有机纤维在惰性气氛中经高温碳化和石墨化制成的纤维状碳,是一种高性能的先进非金属材料。根据原料不同,碳纤维可分为聚丙烯腈(PAN)系碳纤维、沥青系碳纤维、黏胶系碳纤维、人造丝系碳纤维等。其中聚丙烯腈基碳纤维综合性能最好,产量占碳纤维总产量的90%以上。由于原料及制法不同,所得碳纤维的性能也不一样。根据力学性能的不同,碳纤维可分为超高强度碳纤维(UHS)、高强度碳纤维(HS)、超高模量碳纤维(UHM)、高模量碳纤维(HM)、中等模量碳纤维(MM)、普通碳纤维等等。

我国对碳纤维的研究始于20世纪60年代,80年代开始研究高强型碳纤维。目前,利用自主技术研制的少数国产T300、T700碳纤维产品已经达到国际同类产品水品。但是与国际水平相比,国产碳纤维强度低、平均稳定性差、毛丝多、品种单一且价格昂贵,而且国内碳纤维总生产能力较小,不能满足国内的需要,仍需大量进口。这些都严重影响了我国高新技术的发展,尤其制约了航空航天及国防军工事业的发展,与我国的经济发展进程不相称。所以研制生产高性能和高质量的碳纤维以满足军工和民用产品的需求,扭转大量进口的局面,是当前我国碳纤维工业发展的迫切任务。

碳纤维具有石墨的基本结构,但不是理想的石墨点阵结构,而是所谓的乱层石墨结构。在碳纤维形成过程中,其表面会形成各种微小的缺陷,碳纤维的表面活性与处于边缘和缺陷位置的碳原子数目有关。碳纤维的密度小,质量轻,相当于钢密度的1/4,铝合金密度的1/2;具有优异的力学性能,热稳定性优良等优点。

1.2碳纤维复合材料

尽管碳纤维单独使用发挥某些功能,但它属于脆性材料,只有将它基体材料牢固地结合在一起时,才能有效发挥其优异的力学性能。因此,碳纤维主要用作复合材料中的增强相。目前用途最广的是碳纤维增强树脂基复合材料。主要分为两大类:一类是热固性树脂,另一类是热塑性树脂。热固性树脂由反应性低分子量预聚体或带有活性基团高分子量聚合物组成;成型过程中,在固化剂或热作用下进行交联、缩聚,形成不熔不溶的交联体型结构。在复合材料中常采用的有环氧树脂、双马来酰亚胺树脂、聚酰亚胺树脂以及酚醛树脂等。热塑性树脂由线型高分子量聚合物组成,在一定条件下溶解熔融,只发生物理变化。常用的有聚乙烯、尼龙、聚四氟乙烯等。

与传统材料相比,碳纤维增强树脂基复合材料具有耐高温、耐腐蚀、质量轻、机械强度高的优点,不仅在军事国防、航空航天等尖端领域,在汽车、电子电器、体育用品等民用领域也得到了广泛的应用。

1.3复合材料的界面

复合材料的界面是由复合材料中增强材料表面与基体材料表面相互作用形成的。它不是简单的几何平面,而是包含着两相之间的过渡区域的三维界面相,界面相内的化学组成、分子排列、热性能、力学性能呈现连续梯度性变化。界面相很薄,是准微观的,它的结构由增强材料与基体材料表面的组成及二者之间的反应性能决定的。在两相复合过程中,会出现热应力、界面化学效应和界面结晶效应,这些效应对复合材料的宏观性能产生直接的影响。

对于纤维树脂基复合材料,其界面的形成可以分为两个阶段,第一阶段是基体与增强纤维的接触与浸润过程。这一过程主要取决于纤维和基体的表面自由能,具有高表面自由能的纤维与基体浸润性好,粘结界面可形成大的分子间作用力,因此具有高地粘结强度;第二阶段是纤维与基体间通过相互作用来使界面固定下来,形成固定的界面层。这一阶段受第一阶段的影响,同时也直接决定着所形成界面层的结构。

2、界面层的作用机理简介

在组成复合材料的两相中,一般总有一相以溶液或熔融的流动状态与另一相接触,然后经固化反应使两相结合在一起形成复合材料。在这一过程中,两相间的作用机理一直是人们所关心的问题。目前,有关复合材料界面作用机理主要有以下几种理论:

2.1机械粘结理论

机械粘结理论认为纤维表面存在高低不平的峰谷和细微的孔洞结构,当树脂基体填充并固结后,树脂和纤维表面产生机械性的互锁现象,而此种粘接作用的强弱与纤维表面的粗糙程度及树脂基体在复合材料制备过程中对于纤维的润湿性大小有很大的关联。

2.2化学键合理论

化学键合理论认为要使纤维与树脂基体间实现有效的粘结,两相的表面应含有能相互发生化学反应的活性基团,通过官能团的反应以化学键结合形成界面。若两相之间不能直接进行化学反应,也可通过偶联剂的媒介作用以化学键的方式互相结合。表面处理在纤维表面引入-COOH、-OH等活性基团,使纤维与树脂基体在界面形成化学键,提高了纤维与树脂基体的反应能力与粘结强度。目前,化学键合理论是应用最广也是应用最成功的理论,但是有些现象难以用化学键合理论做出令人满意的解释。

2.3过渡层理论

复合材料成型时基体和增强体的热膨胀系数相差很大,在固化过程中,二者界面上就会产生附加应力,此处成型时固化收缩也会产生内应力。过渡层理论认为在基体和增强体的界面存在一个过渡层,可以起到应力松弛的作用。一种理论认为过渡层是塑性层,塑性层的形变能起到松弛应力的作用。另一种理论认为过渡层是模量介于基体和增强体之间的界面层,它能起到平均传递应力的作用。

2.4扩散理论

扩散理论是由Borozncui首先提出的。该理论认为高聚物间的相互粘结是由表面大分子相互扩散所致,即两相的分子链互相扩散、渗透、缠结而形成界面层,从而有利于提高界面粘结强度。扩散理论有很大局限性,例如,高聚物粘结剂与无机物之间显然不会发生界面扩散问题。

2.5静电理论

静电理论认为所有的粘结现象大部分可解释为界面上的电荷转移而产生电双层,两个接触的表面各带不同的正负电荷,就如同化学酸碱反应或键结合离子作用,此种结合力量的大小视电荷的密度而定,这种作用在玻璃纤维复合材料中,对添加偶联剂而言是非常重要的,硅烷类偶联剂即可能造成正负离子的效应,使得电荷相互吸引而达到粘结的目的。但静电理论不能解释温度,湿度及其它各种因素对粘结强度的影响。

2.6摩擦理论

摩擦理论认为,基体与增强材料界面的形成完全是由于摩擦作用,基体与增强材料间的摩擦系数决定了复合材料的强度。处理剂的作用在于增加了基体与增强材料间的摩擦系数,从而使复合材料的强度提高。该理论可较好的解释复合材料界面受水等小分子物质浸入后强度下降,干燥后强度又能部分恢复现象。水等小分子浸入界面使基体与增强材料间的摩擦因数减小,界面传递应力的能力减弱,故强度降低。干燥后界面水分减少,基体与增强材料间的摩擦因数增大,传递应力的能力增加,故强度部分恢复。

复合材料的基体与增强材料间界面的形成和破坏是一个极其复杂的物理和化学过程,目前人们对界面的认识还不够深入,还没有一种理论能完善的解释各种界面现象,界面理论还有待进一步发展和完善。

3、氨水和浓HNO3对碳纤维表面处理及其增强环氧树脂界面性能研究

3.1氨水改性碳纤维及其增强环氧树脂复合材料界面性能研究实验部分

碳纤维表面光滑且呈化学惰性,与基体浸润性差,不能与基体进行有效粘合。因此,要获得界面结合性能优良的碳纤维复合材料,必须对其进行表面处理,通过表面处理可以改善碳纤维的表面浸润性,产生适合于粘结的表面形态,从而提高复合材料的界面结合性能。

复合材料界面性能的提高主要归功于纤维表面粗糙度的增大和纤维表面极性官能团的增多这两个因素。在对纤维进行表面处理时,这两个因素往往同时出现并对复合材料的界面性能的改善同时起作用,这两个因素之间的关系,以及是否存在对复合材料界面性能的提高起主要作用的因素,目前尚没有被弄清楚,这就需要对这两个影响因素进行分别研究。

实验中选用PAN基碳纤维和双酚A型环氧树脂作为复合材料的增强体和树脂基体,采用氨水处理方法对碳纤维表面进行改性。考察在24h、48h、72h、96h、120h不同处理时间下,对碳纤维增强环氧树脂复合材料的界面粘结性能的影响进行了研究。

3.2结果与讨论

界面结合强度(IFSS)是评价增强纤维与树脂基体界面粘结好坏的一个重要性能。我采用单丝拔出实验的方法得到碳纤维增强环氧树脂复合材料的界面结合强度,并研究了表面粗糙度对碳纤维增强环氧树脂复合材料界面粘结性能的影响。图3-1为A-CF/EP复合材料的界面结合强度。

由图3-1可见,A-CF/EP复合材料的界面结合强度均高于CF/EP复合材料的界面结合强度,处理时间分别为24h、48h、72h、96h时,界面结合强度分别提高了2.4%、5.2%、30.3%和31.9%,处理时间为120h时,复合材料的界面结合强度提高幅度最大,提高了55.0%。这是因为氨水处理碳纤维的刻蚀作用在其表面上形成了分子尺寸的刻蚀坑,大大提高了碳纤维表面的粗糙度和增大了其比表面积。当碳纤维与环氧树脂复合时,环氧树脂填充到碳纤维表面的刻蚀孔洞,冷却后碳纤维与环氧树脂之间就生成了凹凸不平、犬牙交错的界面,从而产生良好的机械锚定效应,使得复合材料的界面粘结强度得到增大。虽然长时间处理使纤维的单丝拉伸强度有所下降,但是复合材料界面粘结的增强有利于外界应力在纤维和树脂基体之间的传递,所以处理后A-CF/EP复合材料的界面结合强度仍然提高了。

图3-1 A-CF/EP复合材料的界面结合强度

3.3浓HNO3改性碳纤维及其增强环氧树脂复合材料界面性能研究实验部分

研究了纤维表面粗糙度的增大和纤维表面极性官能团的增多这两个因素同时存在时,如何共同对碳纤维增强环氧树脂复合材料界面性能的提高起作用,还探讨了这两个因素之间的关系以及哪一个因素对复合材料界面性能的提高起主导作用。实验中选用PAN基碳纤维和双酚A型环氧树脂作为复合材料的增强体和树脂基体,采用浓HNO3处理方法对碳纤维表面进行改性。考察在10min、20min、30min、60min、90min、4h、10h不同处理时间下,对碳纤维增强环氧树脂复合材料的界面粘结性能的影响因素进行了研究。

3.4结果与讨论

图3-2为浓HNO3处理时间对碳纤维增强环氧树脂复合材料的界面结合强度的影响。从图中可以看出,随着浓HNO3处理时间的增加,复合材料的界面结合强度呈现先增加后减小的趋势,在处理时间为90min时达到最大值44.5MPa,与CF相比增加了77.2%。

随浓HNO3时间增加,复合材料的界面结合强度呈现先增加后减小的趋势,在处理时间为90min时达到最大值44.5MPa,与CF相比增加了77.2%。纤维表面粗糙程度变化不大时,表面含氧活性官能团的数量迅速增加,已经可以与树脂基体在界面形成很强的化学粘结,但是在浓HNO3下处理10min和20min时的复合材料的界面结合强度与未处理的相比,增加幅度并不大,分别为2.4%和4.8%,这说明在浓HNO3处理碳纤维时起到的物化双效作用中,机械锚定作用对复合材料的界面粘结起主导作用。

图3-2 N-CF/EP复合材料的界面结合强度

4、结论

本文分别采用氨水和浓HNO3对碳纤维进行了两种不同性质的表面处理,研究了两种处理方法对碳纤维表面特性对其增强环氧树脂复合材料界面性能的影响,得出以下结论:

1) 氨水处理以刻蚀作用为主,能使碳纤维表面粗糙度有不同程度的增加,但表面化学活性不受影响。

2) 浓HNO3处理起物化双效的作用,可以同时增加碳纤维表面粗糙度和表面活性挂能团的数量。

3) 长时间氨水处理可以使碳纤维增强环氧树脂复合材料的界面形成更好地机械锚定作用,在氨水处理120h时复合材料有最好的界面结合强度;浓HNO3处理使纤维相和树脂相二者间的化学键合和机械锚定两种界面作用力得到增强,这时机械锚定作用对复合材料的界面粘结起主导作用,处理90min时复合材料的界面结合最佳,界面结合强度为44.5MPa;虽然A-CF120的表面粗糙程度高于N-CF90,但其复合材料的界面粘结强度低,说明虽然EP分子嵌入碳纤维表面的空隙形成机械粘结有利于增加复合材料的粘结强度,但机械的嵌合缺乏足够的柔性,在承受载荷时容易发生脆断。

参考文献:

【1】 杨序纲.复合材料界面[M].化学工业出版社.2010,8

【2】 周玉,武高辉.材料分析测试技术[M].哈尔滨工业大学出版社.2007,7

【3】 赵玉庭,姚希曾.复合材料聚合物基体[M]武汉理工大学出版社.2008,1

【4】 曾金芳,王庭武.纤维表面处理对碳纤维复合材料剪切性能影响[J].固体火箭技术,2002,25(4)

【5】 胡福增,郑安呐,张群安.聚合物及其复合材料的表界面[M].北京:中国轻工业出版社,2001

【6】 刘丽,傅宏俊,黄玉东,杨明.碳纤维表面处理及其对碳纤维/聚芳基乙炔复合材料力学性能的影响[M].航空材料学报,2005,25

【7】 熊杰,萧庆亮.碳纤维表面处理对环氧树脂复合材料界面结合的影响[J].材料工程,2007,7(3):274-280

【8】 闻荻江.复合材料原理[M].武汉理工大学出版社.2006,7