幕后:从设想到实现 —宝马i8的制作过程

By www.carbonfiber.com.cn

自2011年宝马引入了i8插电式混合动力跑车以来,创新制造技术和新材料应用成了宝马i系列生产过程的特色,包括i3。从原材料加工到节能的车辆运行,可循环成了生产过程中的主要环节。在下文的图片中,设计邦走到幕后去见证电动跑车是怎样诞生的。

宝马i8的创新性架构包含两个元素:生活模块,由碳纤维增强复合材料(CFRP)做成的乘客舱和包括整个传动系统和底盘技术在内的铝制驱动模块。宝马i系列的生产都基于一个位于华盛顿摩西湖的碳纤维工厂和一个位于德国瓦克尔斯多尔夫将碳纤维加工成层压板的工厂。

花费在车身车间和装配线的总时间接近20个小时,只有传统生产工艺所需时间的一半。这是因为生产中采用了平行装配的方法和碳纤维增强复合材料(CFRP)结构所需的部件更少。

不同于其他汽车的承载式车身和框架结构,该车水平剖分的lifedrive架构包含两个独立的模块。如此一来莱比锡城的装配车间就成了宝马历史上第一个拥有两个独立的、平行的生产线的装配车间。一个生产线负责装配生活模块,另一个装配驱动模块。这个车间主要装配宝马i3。

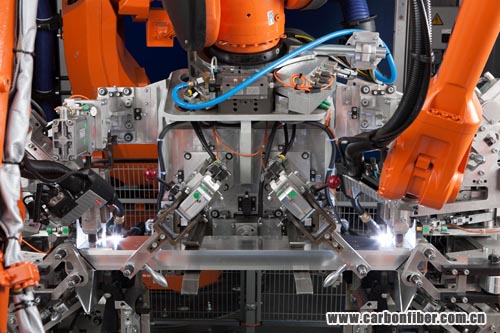

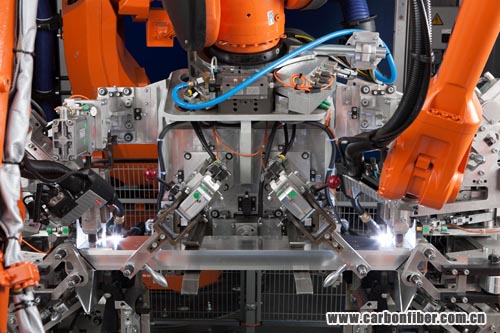

宝马另一个重要的i系列模块式高压电池。生产过程从一个“行首”的测试开始。这个测试是对外置锂电子电池进行初始性能检测。接下来,单块的电池被夹住、粘到一起并焊接牢固。这一过程都是自动化组装。整个过程有一百个步骤。

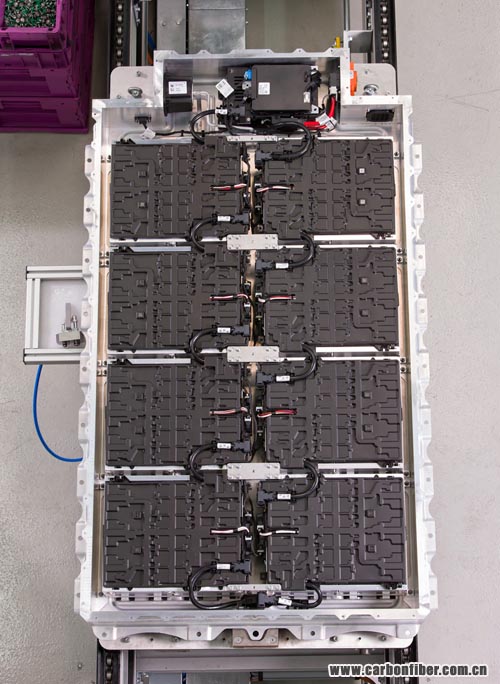

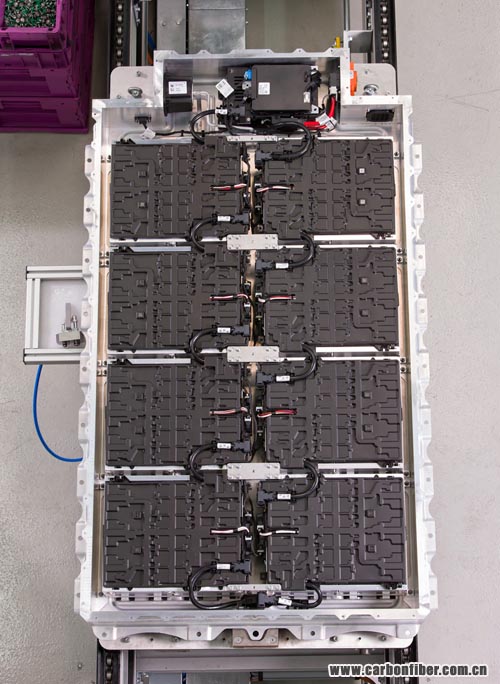

当单块电池被组装成模块后,装配过程就正式开始了。这些模块被一个个地放到一个铝盘里并由人工进行组装。该电池的设计是每个单独的电池块都可以很容易的拆卸并进行维修。

锂电池组细节图

这个96千瓦电机的内部构件包含一个内壳、一个定子和一个转子。其中定子是发动机的核心内部构件,它上面绕着2千米长的铜线。小的发动机比较紧凑,这归功于它独特的铜绕线方式。

外壳的内部被加热到150摄氏度左右让它稍稍膨胀。这一步要求高精度,定子和转子要完美的结合到一起以保证电机的平稳运行。

3缸231马力的汽油引擎是在宝马位于英国海姆斯霍尔工厂里生产的

保险杠采用高度专业化的设备进行多色调的油漆喷涂。这样可以达到双色外观,同时对保险杠的重量也有显著的优化。与传统车型不同,保险杠,前部,后部和侧部都进行单独喷涂,这样可以节约资源。

莱比锡城碳纤维增强复合材料(CFRP)装配车间总览

碳纤维增强复合材料(CFRP)车身外壳

其他的工作流程包括整理工作,例如精确的轮廓切割和剩余开口的插入。这项工作由一个特殊的水切割系统完成,接下来是表面焊接和喷砂处理。传统的钢板侧框架则相反,需要用许多不同的内外部件才能成功组装。

数层不同纹理的碳纤维层压板按照不同的线路被堆叠成一个碳纤维堆,然后被裁减成形。这些框架然后会在宝马位于莱比锡城和兰茨胡特的工厂内被做成碳纤维增强复合材料(CFRP)车身部件。

一个“预成型”模块被用来将预成型的碳纤维堆做成一个稳定的、三维形状。几个这种预成型的碳纤维堆组合到一起被做成一个大一些的部件。“压片”和“预成型”结合到一起以后接下来的一步是:用高压注入树脂做成树脂传递模塑(RTM)。在这一步,液体树脂被高压注入型坯。纤维和树脂结合后逐渐硬化,材料的刚性是其优秀品质的关键性因素。

碳纤维是由聚丙烯腈系的热塑性纤维前体生产的。经过复杂的多步骤的生产过程最终会生产出很稳定的几乎是纯碳和石墨结构的纤维。这种纤维只有7微米(0.007毫米)厚。在汽车制造应用中大约50,000个这种细丝被绕线轮捆扎绕卷在一起,等待进行进一步加工。

碳纤维生产细节

碳纤维线的细节

所有图片由宝马集团提供

自2011年宝马引入了i8插电式混合动力跑车以来,创新制造技术和新材料应用成了宝马i系列生产过程的特色,包括i3。从原材料加工到节能的车辆运行,可循环成了生产过程中的主要环节。在下文的图片中,设计邦走到幕后去见证电动跑车是怎样诞生的。

宝马i8的创新性架构包含两个元素:生活模块,由碳纤维增强复合材料(CFRP)做成的乘客舱和包括整个传动系统和底盘技术在内的铝制驱动模块。宝马i系列的生产都基于一个位于华盛顿摩西湖的碳纤维工厂和一个位于德国瓦克尔斯多尔夫将碳纤维加工成层压板的工厂。

花费在车身车间和装配线的总时间接近20个小时,只有传统生产工艺所需时间的一半。这是因为生产中采用了平行装配的方法和碳纤维增强复合材料(CFRP)结构所需的部件更少。

不同于其他汽车的承载式车身和框架结构,该车水平剖分的lifedrive架构包含两个独立的模块。如此一来莱比锡城的装配车间就成了宝马历史上第一个拥有两个独立的、平行的生产线的装配车间。一个生产线负责装配生活模块,另一个装配驱动模块。这个车间主要装配宝马i3。

宝马另一个重要的i系列模块式高压电池。生产过程从一个“行首”的测试开始。这个测试是对外置锂电子电池进行初始性能检测。接下来,单块的电池被夹住、粘到一起并焊接牢固。这一过程都是自动化组装。整个过程有一百个步骤。

当单块电池被组装成模块后,装配过程就正式开始了。这些模块被一个个地放到一个铝盘里并由人工进行组装。该电池的设计是每个单独的电池块都可以很容易的拆卸并进行维修。

锂电池组细节图

这个96千瓦电机的内部构件包含一个内壳、一个定子和一个转子。其中定子是发动机的核心内部构件,它上面绕着2千米长的铜线。小的发动机比较紧凑,这归功于它独特的铜绕线方式。

外壳的内部被加热到150摄氏度左右让它稍稍膨胀。这一步要求高精度,定子和转子要完美的结合到一起以保证电机的平稳运行。

3缸231马力的汽油引擎是在宝马位于英国海姆斯霍尔工厂里生产的

保险杠采用高度专业化的设备进行多色调的油漆喷涂。这样可以达到双色外观,同时对保险杠的重量也有显著的优化。与传统车型不同,保险杠,前部,后部和侧部都进行单独喷涂,这样可以节约资源。

莱比锡城碳纤维增强复合材料(CFRP)装配车间总览

碳纤维增强复合材料(CFRP)车身外壳

其他的工作流程包括整理工作,例如精确的轮廓切割和剩余开口的插入。这项工作由一个特殊的水切割系统完成,接下来是表面焊接和喷砂处理。传统的钢板侧框架则相反,需要用许多不同的内外部件才能成功组装。

数层不同纹理的碳纤维层压板按照不同的线路被堆叠成一个碳纤维堆,然后被裁减成形。这些框架然后会在宝马位于莱比锡城和兰茨胡特的工厂内被做成碳纤维增强复合材料(CFRP)车身部件。

一个“预成型”模块被用来将预成型的碳纤维堆做成一个稳定的、三维形状。几个这种预成型的碳纤维堆组合到一起被做成一个大一些的部件。“压片”和“预成型”结合到一起以后接下来的一步是:用高压注入树脂做成树脂传递模塑(RTM)。在这一步,液体树脂被高压注入型坯。纤维和树脂结合后逐渐硬化,材料的刚性是其优秀品质的关键性因素。

碳纤维是由聚丙烯腈系的热塑性纤维前体生产的。经过复杂的多步骤的生产过程最终会生产出很稳定的几乎是纯碳和石墨结构的纤维。这种纤维只有7微米(0.007毫米)厚。在汽车制造应用中大约50,000个这种细丝被绕线轮捆扎绕卷在一起,等待进行进一步加工。

碳纤维生产细节

碳纤维线的细节

所有图片由宝马集团提供