从“发丝”到整车 莱比锡探秘宝马i3/i8

By www.carbonfiber.com.cn

德国莱比锡报道可持续发展是宝马集团的核心战略,i系列更代表着宝马在新能源领域的研发成果。在宝马位于莱比锡的工厂i3/i8共线生产,日前网通社受邀前往德国现场参观了i3/i8的生产过程。相信您和我们一样,也会对宝马碳纤维生产、纯电动和插电混合动力车型有着许多的问题。

那么这两款车型从基础原材料——比“发丝”还要细的碳纤维车身究竟是如何制成一台整车的呢?在莱比锡工厂工人们如何生产?生产过程和常规车型有什么不同?带着这一系列的问题,我们将带您探秘i3和i8的生产全过程!

原材料来自美国摩西湖碳纤维工厂和德国丁格芬工厂

最环保的工厂——全部电力由四部风车供应

目前i3产能每天为100台,i8为10-12台。宝马在莱比锡工厂外还建立了4座风能发电设备,这四台风力发电机所产生的电能,可满足i系列车型(包括i3、i8)生产过程中所需的全部电能需求,剩余的电力还可以被用于工厂内的其他用途。网通社还从宝马官方获悉:i系列车型的制造过程能够节能50%,节水70%。

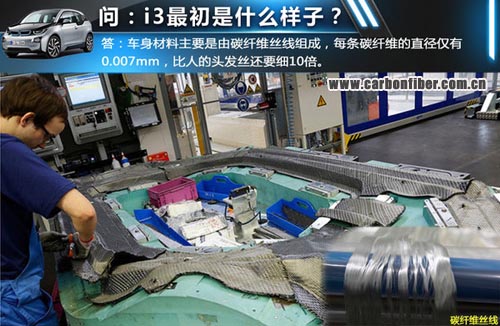

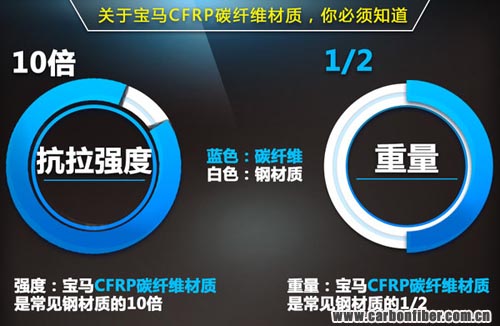

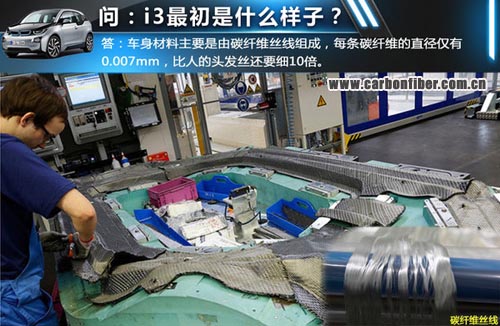

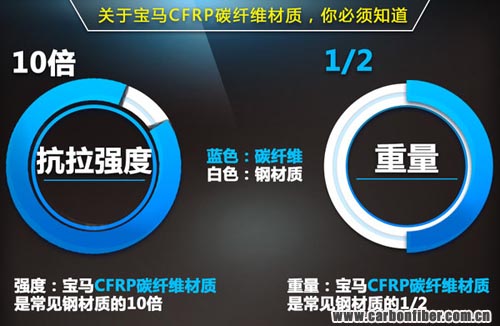

宝马i3上科技含量最高的要数碳纤维增强复合材料(CFRP)车身,主要以聚丙烯腈的热塑性纺织纤维为原材料,在一定的压力和温度下,转化成极其细长的碳纤维丝线,其中每条碳纤维的直径仅有0.007毫米,最后再经过相应的氧化和碳化处理,形成车身材料。那么比头发丝还要细10倍的碳纤维材质,究竟有什么独特优势呢?

在探秘宝马的莱比锡工厂后,我们看到了宝马对于可持续发展的重视程度,惊叹于这间工厂在生产中的先进技术和环保理念。不论纯电动车型i3还是插电混动跑车i8,都超前于汽车行业的发展,让我们看到了代表着“未来”的新能源车型的大胆构想。

德国莱比锡报道可持续发展是宝马集团的核心战略,i系列更代表着宝马在新能源领域的研发成果。在宝马位于莱比锡的工厂i3/i8共线生产,日前网通社受邀前往德国现场参观了i3/i8的生产过程。相信您和我们一样,也会对宝马碳纤维生产、纯电动和插电混合动力车型有着许多的问题。

那么这两款车型从基础原材料——比“发丝”还要细的碳纤维车身究竟是如何制成一台整车的呢?在莱比锡工厂工人们如何生产?生产过程和常规车型有什么不同?带着这一系列的问题,我们将带您探秘i3和i8的生产全过程!

原材料来自美国摩西湖碳纤维工厂和德国丁格芬工厂

最环保的工厂——全部电力由四部风车供应

目前i3产能每天为100台,i8为10-12台。宝马在莱比锡工厂外还建立了4座风能发电设备,这四台风力发电机所产生的电能,可满足i系列车型(包括i3、i8)生产过程中所需的全部电能需求,剩余的电力还可以被用于工厂内的其他用途。网通社还从宝马官方获悉:i系列车型的制造过程能够节能50%,节水70%。

宝马i3上科技含量最高的要数碳纤维增强复合材料(CFRP)车身,主要以聚丙烯腈的热塑性纺织纤维为原材料,在一定的压力和温度下,转化成极其细长的碳纤维丝线,其中每条碳纤维的直径仅有0.007毫米,最后再经过相应的氧化和碳化处理,形成车身材料。那么比头发丝还要细10倍的碳纤维材质,究竟有什么独特优势呢?

在探秘宝马的莱比锡工厂后,我们看到了宝马对于可持续发展的重视程度,惊叹于这间工厂在生产中的先进技术和环保理念。不论纯电动车型i3还是插电混动跑车i8,都超前于汽车行业的发展,让我们看到了代表着“未来”的新能源车型的大胆构想。