材料企业抢滩汽车轻量化市场,技术难点及产业化难题是什么?

By www.carbonfiber.com.cn

在上半年落幕的北京车展上,宝马M4GTS宣称车重成功降低到 1400kg以下,长城华冠声称旗下首款纯电动跑车前途K50新车质量达到1900kg;此外,诸如日产IDS、奥迪、北汽等在汽车轻量化上也纷纷下足了功夫。

一场汽车轻量化的“战役”已经轰轰烈烈地打响,谁也不想在这场“轻量化”浪潮中错失良机。实际上,热潮背后,是这些汽车大咖们在新材料、新工艺技术、新生产流程等领域的暗中较量。

汽车轻量化并不是什么新鲜的概念,早在2011年,宝马就发布了由复合材料制造的BMW i子品牌,此举也预示着豪华汽车正式踏入“轻量化”时代。

不过,时至今日,却仍然只有部分豪华跑车和高端车型实现大规模轻量化材料应用。汽车轻量化目前还存在哪些技术难点和产业化难题?材料厂商们正在酝酿哪些新的变革?距离汽车轻量化大规模普及应用还有多久?

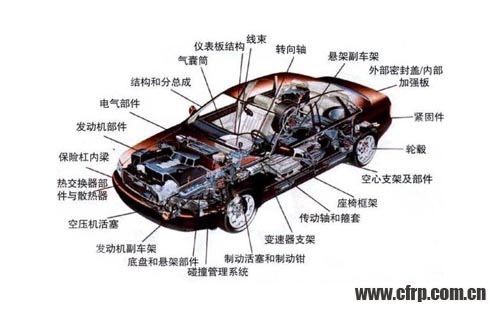

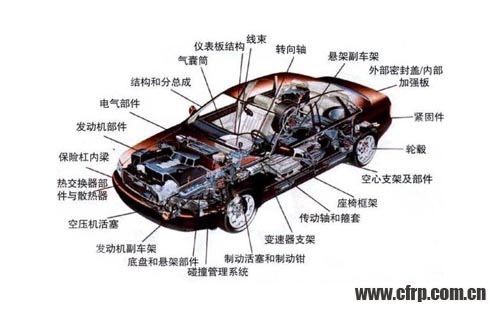

图为汽车材料应用现状

轻量化势在必行

“在欧洲市场,2016年至2017年将会有大量的车型使用碳纤维、铝合金实现减重达到燃油经济性和排放的指标。”欧洲汽车轻量化联盟理事宋廷瑞博士表示。

近年来,新能源汽车的大力发展已然成为引爆轻量化市场的导*火索。中汽协统计数据显示,2015年,我国新能源汽车销售33.11万辆,同比增长3.4倍。但行业火爆背后关于如何提高纯电动续驶里程等问题日渐凸显。

其中,汽车轻量化是提高纯电动续驶里程一个关键路径。相关数据显示,汽车整体重量每减少100千克,百公里油耗可降低0.3-0.6升。

在宋廷瑞博士看来,在目前电池技术尚不能取得突破性进展时,“减重”是改善新能源汽车行驶里程的最佳办法。

此外,全球燃油限值的日渐趋紧也进一步提升了汽车轻量化的紧迫性和重要性。以我国为例,号称现阶段最为严苛的第四阶段燃油消耗标准已于2016年1月1日起实施,2020年百公里油耗目标5L。

“政府补贴政策、准入制度等设计也对汽车轻量化给出了重要的约束因素,某些情况下几乎决定了如何设定轻量化的程度。”一汽集团高级经理田洪福表示。

在此大环境下,各大车企纷纷加快轻量化步伐。根据相关统计数据显示,车辆的轻量化系数由2011年的3.29下降到了2015年的2.33。“5年时间轻量化系数降低了30%,说明汽车轻量化已经得到很大的提升和改善,而且轻量化已经成为汽车主机厂迫切的需求。”吉利汽车研究院NVH及环保性能开发部轻量化科科长金建伟曾公开表示。

材料厂商抢滩轻量化市场

Frost&Sullivan;日前发布的一份研究报告显示,在符合环保法规的需求推动下,至2017年,全球轻量化汽车材料市场的收入有望达到953.4亿美元。在2010年,该市场收入为380亿美元。

从原材料商到汽车整车制造,轻量化概念对汽车行业的入侵已经渗透到汽车的全产业链。

北汽新能源技术部副部长杨宇威曾公开表示,在追求轻量化发展过程中,需要从轻量化的材料、轻量化的设计、轻量化的工艺三方面着手。

其中,新材料的应用被认为是实现汽车“减重”的关键。据悉,目前常用的汽车轻量化的材料包括碳纤维、铝合金、超强度钢、改性塑料等。而这一领域也迎来了国内企业的大举进军。

一场汽车轻量化产业盛宴已经拉开序幕,众多国内企业纷纷布局战线,以试图抢占市场先机。

近日,康得新旗下中安信碳纤维项目正式投产。据介绍,中安信碳纤维项目总投资50亿元,占地680亩,将分两期建成年产15000吨原丝、5100吨碳丝的高性能碳纤维生产基地。

在康得集团、康得新集团、中安信科技有限公司董事长钟玉看来,此次中安信碳纤维一期项目生产的碳纤维将主要用于汽车轻量化领域,其投产将填补我国高性能碳纤维在高端工业市场上应用的空白。

据悉,车用碳纤维复合材料可用作汽车传动轴、板簧、构架和刹车片等制件,能在减轻汽车重量的同时达到节能省源的效果。采用全碳纤维车身的BMW i3和i8可谓是碳纤维在汽车行业应用中的代表作品。

宋廷瑞博士在由寻材问料®等单位联合主办的“2016第一届中国汽车新材料应用趋势发展论坛暨中国首届充电桩材料发展应用论坛”(以下简称“汽车材料趋势论坛”)上分享了近几年已经上市或即将上市的使用碳纤维减重车型,如下图:

汽车轻量化不仅吸引了新生面孔入局,传统铝材、钢材领域实力企业也正从原有的“老本行”入手,抢占铝合金、高强钢等市场先机。

在这场汽车轻量化变革中,传统钢铁材料或将迎来冲击。“目前有一个悲观的预测是,随着碳纤维、铝合金等材料的广泛应用,未来钢铁还会是汽车车身的主要材料吗?”宝山钢铁股份有限公司中央研究院首席研究员陈新平近日在汽车材料趋势论坛上与行业人士共同探讨了这些问题。

目前从国内大型钢企、铝企的布局动作来看,其正在进一步深挖钢材、铝材的潜力,联手汽车制造商开发质量更轻、强度更高的钢材、铝材及其加工应用技术,致力于实现车身及零部件各方面的轻量化,努力维持钢材、铝材在汽车材料市场的主导地位。

2016年6月17日,宝钢与中铝签署汽车铝板合作框架协议,共同开发、生产、销售汽车铝板产品并为客户提供相应的服务。

而据新材料行业相关监控数据显示,从7月份轻合金行业拟投产项目情况来看,新增5项拟投产项目均与汽车轻量化相关。

赛瑞研究数据显示,2015年,中国汽车用铝合金需求量达314万吨,相比2010年复合增长率10.6%;2015-2020年,年复合增长率9.8%。

三大痛点亟待解决

反观全球汽车轻量化市场,近几年取得了飞速发展,但是距离真正的大范围颠覆传统汽车行业,还有距离。

市场人士表示,判断任何材料能否成为汽车轻量化的主流材质的最终标准是:能否在可承受的成本内进行大规模生产。

通俗的来讲就是,成本是任何轻量化材料大规模应用的前提。

这也得到了汽车厂商的认同,奇瑞捷豹路虎先期制造工程总监MR. JOHN JOLLIE表示,对于一家汽车制造商来说,既要以可行的成本来迎接可持续发展挑战,还要确保产品的特性,以满足消费者需求。

目前常用的汽车轻量化材料主要是碳纤维和铝合金,但目前碳纤维材料价格昂贵,目前大部分应用于豪车和高端车型领域。

结构设计也是汽车轻量化前行的“拦路虎”之一。“非金属材料成型如铝、镁合金压铸零件的设计理念与传统钣金冲压焊接结构完全不同,对研发设计人员提出了更高要求。”上汽技术中心车身部总监邱国华曾表示。

对此,宋廷瑞也表示,铝合金目前应用的最大问题主要是铝合金焊接、连接方式的问题。

作为最大的铝车身生厂商之一,捷豹路虎打造了全新的全铝车身车间来突破铝合金应用的结构设计瓶颈。“根据捷豹路虎全球最新标准建设的全铝车身车间可以实现车身连接工艺100%自动化,每台车拥有2754个自冲铆接点,并且实现自冲铆接工艺。”MR. JOHN JOLLIE表示。

此外,在宋廷瑞看来,碳纤维等原材料贵是现实,目前汽车轻量化最大的难点是应用端,即如何把材料用好实现模块化,尽量的减少零部件的数量。“相对于金属件,通过模块化的设计,减少组装、减少整车的制造成本,来抵消原材料贵的成本。”

宋廷瑞进一步表示,如果不突破模块化设计的话,就会很长时间停留在原材料贵的误区。

在上半年落幕的北京车展上,宝马M4GTS宣称车重成功降低到 1400kg以下,长城华冠声称旗下首款纯电动跑车前途K50新车质量达到1900kg;此外,诸如日产IDS、奥迪、北汽等在汽车轻量化上也纷纷下足了功夫。

一场汽车轻量化的“战役”已经轰轰烈烈地打响,谁也不想在这场“轻量化”浪潮中错失良机。实际上,热潮背后,是这些汽车大咖们在新材料、新工艺技术、新生产流程等领域的暗中较量。

汽车轻量化并不是什么新鲜的概念,早在2011年,宝马就发布了由复合材料制造的BMW i子品牌,此举也预示着豪华汽车正式踏入“轻量化”时代。

不过,时至今日,却仍然只有部分豪华跑车和高端车型实现大规模轻量化材料应用。汽车轻量化目前还存在哪些技术难点和产业化难题?材料厂商们正在酝酿哪些新的变革?距离汽车轻量化大规模普及应用还有多久?

图为汽车材料应用现状

轻量化势在必行

“在欧洲市场,2016年至2017年将会有大量的车型使用碳纤维、铝合金实现减重达到燃油经济性和排放的指标。”欧洲汽车轻量化联盟理事宋廷瑞博士表示。

近年来,新能源汽车的大力发展已然成为引爆轻量化市场的导*火索。中汽协统计数据显示,2015年,我国新能源汽车销售33.11万辆,同比增长3.4倍。但行业火爆背后关于如何提高纯电动续驶里程等问题日渐凸显。

其中,汽车轻量化是提高纯电动续驶里程一个关键路径。相关数据显示,汽车整体重量每减少100千克,百公里油耗可降低0.3-0.6升。

在宋廷瑞博士看来,在目前电池技术尚不能取得突破性进展时,“减重”是改善新能源汽车行驶里程的最佳办法。

此外,全球燃油限值的日渐趋紧也进一步提升了汽车轻量化的紧迫性和重要性。以我国为例,号称现阶段最为严苛的第四阶段燃油消耗标准已于2016年1月1日起实施,2020年百公里油耗目标5L。

“政府补贴政策、准入制度等设计也对汽车轻量化给出了重要的约束因素,某些情况下几乎决定了如何设定轻量化的程度。”一汽集团高级经理田洪福表示。

在此大环境下,各大车企纷纷加快轻量化步伐。根据相关统计数据显示,车辆的轻量化系数由2011年的3.29下降到了2015年的2.33。“5年时间轻量化系数降低了30%,说明汽车轻量化已经得到很大的提升和改善,而且轻量化已经成为汽车主机厂迫切的需求。”吉利汽车研究院NVH及环保性能开发部轻量化科科长金建伟曾公开表示。

材料厂商抢滩轻量化市场

Frost&Sullivan;日前发布的一份研究报告显示,在符合环保法规的需求推动下,至2017年,全球轻量化汽车材料市场的收入有望达到953.4亿美元。在2010年,该市场收入为380亿美元。

从原材料商到汽车整车制造,轻量化概念对汽车行业的入侵已经渗透到汽车的全产业链。

北汽新能源技术部副部长杨宇威曾公开表示,在追求轻量化发展过程中,需要从轻量化的材料、轻量化的设计、轻量化的工艺三方面着手。

其中,新材料的应用被认为是实现汽车“减重”的关键。据悉,目前常用的汽车轻量化的材料包括碳纤维、铝合金、超强度钢、改性塑料等。而这一领域也迎来了国内企业的大举进军。

一场汽车轻量化产业盛宴已经拉开序幕,众多国内企业纷纷布局战线,以试图抢占市场先机。

近日,康得新旗下中安信碳纤维项目正式投产。据介绍,中安信碳纤维项目总投资50亿元,占地680亩,将分两期建成年产15000吨原丝、5100吨碳丝的高性能碳纤维生产基地。

在康得集团、康得新集团、中安信科技有限公司董事长钟玉看来,此次中安信碳纤维一期项目生产的碳纤维将主要用于汽车轻量化领域,其投产将填补我国高性能碳纤维在高端工业市场上应用的空白。

据悉,车用碳纤维复合材料可用作汽车传动轴、板簧、构架和刹车片等制件,能在减轻汽车重量的同时达到节能省源的效果。采用全碳纤维车身的BMW i3和i8可谓是碳纤维在汽车行业应用中的代表作品。

宋廷瑞博士在由寻材问料®等单位联合主办的“2016第一届中国汽车新材料应用趋势发展论坛暨中国首届充电桩材料发展应用论坛”(以下简称“汽车材料趋势论坛”)上分享了近几年已经上市或即将上市的使用碳纤维减重车型,如下图:

汽车轻量化不仅吸引了新生面孔入局,传统铝材、钢材领域实力企业也正从原有的“老本行”入手,抢占铝合金、高强钢等市场先机。

在这场汽车轻量化变革中,传统钢铁材料或将迎来冲击。“目前有一个悲观的预测是,随着碳纤维、铝合金等材料的广泛应用,未来钢铁还会是汽车车身的主要材料吗?”宝山钢铁股份有限公司中央研究院首席研究员陈新平近日在汽车材料趋势论坛上与行业人士共同探讨了这些问题。

目前从国内大型钢企、铝企的布局动作来看,其正在进一步深挖钢材、铝材的潜力,联手汽车制造商开发质量更轻、强度更高的钢材、铝材及其加工应用技术,致力于实现车身及零部件各方面的轻量化,努力维持钢材、铝材在汽车材料市场的主导地位。

2016年6月17日,宝钢与中铝签署汽车铝板合作框架协议,共同开发、生产、销售汽车铝板产品并为客户提供相应的服务。

而据新材料行业相关监控数据显示,从7月份轻合金行业拟投产项目情况来看,新增5项拟投产项目均与汽车轻量化相关。

赛瑞研究数据显示,2015年,中国汽车用铝合金需求量达314万吨,相比2010年复合增长率10.6%;2015-2020年,年复合增长率9.8%。

三大痛点亟待解决

反观全球汽车轻量化市场,近几年取得了飞速发展,但是距离真正的大范围颠覆传统汽车行业,还有距离。

市场人士表示,判断任何材料能否成为汽车轻量化的主流材质的最终标准是:能否在可承受的成本内进行大规模生产。

通俗的来讲就是,成本是任何轻量化材料大规模应用的前提。

这也得到了汽车厂商的认同,奇瑞捷豹路虎先期制造工程总监MR. JOHN JOLLIE表示,对于一家汽车制造商来说,既要以可行的成本来迎接可持续发展挑战,还要确保产品的特性,以满足消费者需求。

目前常用的汽车轻量化材料主要是碳纤维和铝合金,但目前碳纤维材料价格昂贵,目前大部分应用于豪车和高端车型领域。

结构设计也是汽车轻量化前行的“拦路虎”之一。“非金属材料成型如铝、镁合金压铸零件的设计理念与传统钣金冲压焊接结构完全不同,对研发设计人员提出了更高要求。”上汽技术中心车身部总监邱国华曾表示。

对此,宋廷瑞也表示,铝合金目前应用的最大问题主要是铝合金焊接、连接方式的问题。

作为最大的铝车身生厂商之一,捷豹路虎打造了全新的全铝车身车间来突破铝合金应用的结构设计瓶颈。“根据捷豹路虎全球最新标准建设的全铝车身车间可以实现车身连接工艺100%自动化,每台车拥有2754个自冲铆接点,并且实现自冲铆接工艺。”MR. JOHN JOLLIE表示。

此外,在宋廷瑞看来,碳纤维等原材料贵是现实,目前汽车轻量化最大的难点是应用端,即如何把材料用好实现模块化,尽量的减少零部件的数量。“相对于金属件,通过模块化的设计,减少组装、减少整车的制造成本,来抵消原材料贵的成本。”

宋廷瑞进一步表示,如果不突破模块化设计的话,就会很长时间停留在原材料贵的误区。