全碳纤维复合材料机身整体成型,少不了这6项工艺

By www.carbonfiber.com.cn

先进复合材料具有重量轻、比强度高、比刚度高、可设计性强、抗疲劳断裂性能好、耐腐蚀、尺寸稳定性好以及便于大面积整体成型等优点,已广泛应用于飞行器结构。同时,采用整体化制造技术可以大幅度减少零件和紧固件数量,减少结构重量,降低生产成本。通用飞机复合材料化已是目前和今后的一个发展趋势,国外通用飞机在机体结构上大量采用低成本、轻质高强度复合材料,并在材料、机体结构整体化设计、分析和制造技术等方面取得了快速发展与提高,使得飞机结构设计和制造技术已发生了深刻的变革,这种先进的整体结构与常规铆接结构相比具有许多优点。(1) 气动性能:表面光滑、外形准确、对称性好;(2)结构强度:总体和局部的刚性好、强度高,耐疲劳、耐久性、抗疲劳损伤性及机体可靠性高;(3)重量:减轻机体结构重量约15%~20%,增加有效载重;(4)工艺和经济:简化飞机工艺装备,减少装配工作量,缩短制造周期,降低整机全寿命期成本。本文主要对某轻型公务机全碳纤维复合材料中机身整体成型技术进行研究,对提升我国通用飞机复合材料技术设计和制造水平具有非常重要的作用和意义。

一某轻型公务机整体化复合材料中机身

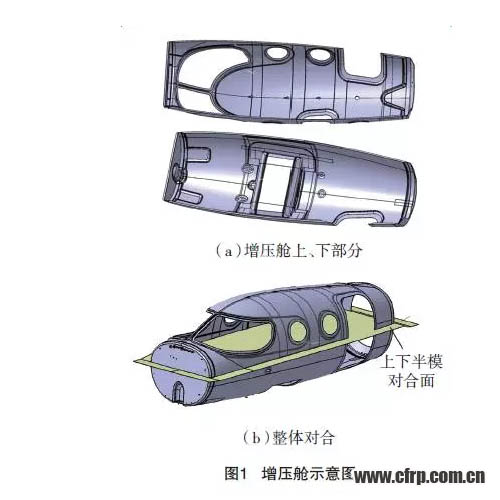

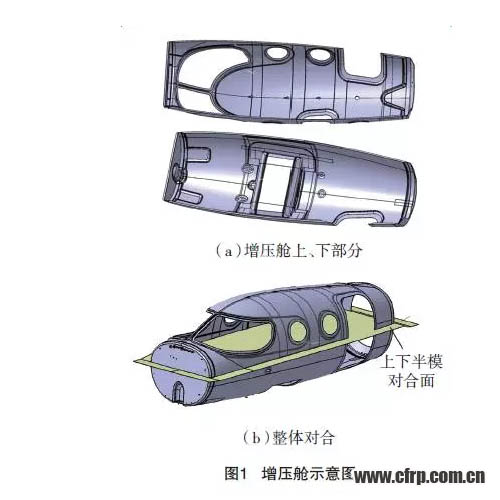

某轻型公务机中机身是一个增压舱,为复合材料蜂窝夹层结构,其主要承受压力、自身的重力、后机身传力、发动机支架传力,并与机翼传力在机身机翼对接处平衡。中机身整体长约4.5m,高约1.5m,宽约1.5m,机身除了客舱门和应急出口处采用门框加强外,其余开口区域、翼盒区域、防火墙区域均采用局部增加铺层的方式进行加强。整个增压舱分为机身上、下部分,如图1 所示。

1 成型材料

中机身选用的主要材料为TORAY 碳纤维预浸料,如表1所示。其主要特点是采用真空袋- 烘箱成型,相对于传统的热压罐固化预浸料体系,这种预浸料体系在烘箱内即可加热固化,大大节省了设备费用,这种航空结构用预浸料具有固化后层板低孔隙含量,固化后性能与热压罐成型相当的特点,而且还具有好的粘性及可操作性。其他结构材料包括蜂窝芯材:除机身翼盒以及防火墙选用了正六边形NOMEX 蜂窝芯,其余部位均选用过拉伸NOMEX 蜂窝芯;结构胶膜:汉

高EA9696.080K ;蜂窝芯拼接胶:汉高AF3024;填充胶:3M 的EC3524。

2 成型方法

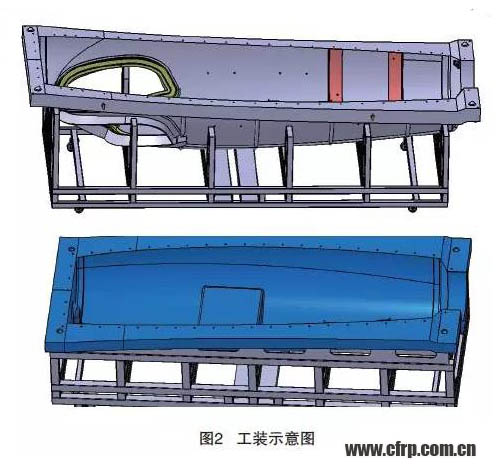

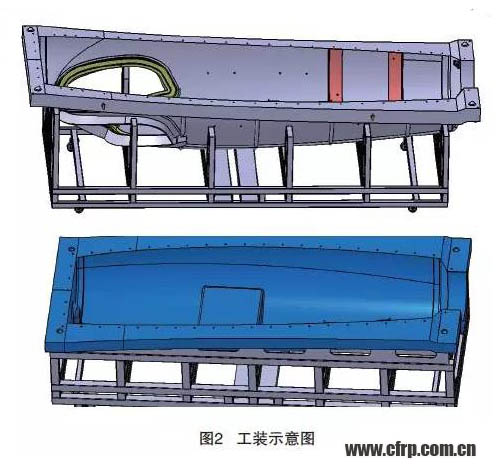

分析中机身复杂的结构形式:增压舱是一个半封闭舱体,因此工装不可能设计为一个整体,设计时分上半模和下半模两部分来制造,将三维铺层设计的分模面作为工装的分模面。这样铺贴时可以上半模、下半模同时铺贴,而且每个半模均是敞开结构,这样大大增加铺贴操作空间,大幅度降低铺贴难度,为保证良好的气动外形及脱模的可操作性,采用阴模成型。上半模、下半模分别铺贴完成后合模,并进行接缝补强,最后固化成型。综合考虑工装的重量及与复

合材料热膨胀系数的匹配性,选择复合材料工装,为了减轻增压舱上半模重量,上半模型面只采用复合材料型板进行加强,与金属结构支架的连接是可卸的,以利于翻转组合及吊装,图2 为工装示意图。

目前,夹层结构的成型方法可以根据面板与蜂窝夹层结构的成型步骤分为共胶接法、二次胶接法和共固化法,对特殊要求的结构还可以采取分步固化。通过对机身结构铺层设计分析,对上、下半模合模位置进行了铺层补强设计,这就排除了采用上、下半模分别成型,然后二次胶接方法的可能。另外,由于整体性要求,若采用分步固化技术,机身外蒙皮固化粘结后形成内部机身舱腔体,局部位置内蒙皮的铺叠操作难度太大,几乎无法实现,所以针对中机身整体结构,采用共固化技术。同时根据结构特点、材料特性及质量要求等对主要工艺展开研究如下:(1)预浸料铺层及剪口优化技术;(2)蜂窝芯加工及定位技术;(3)蜂窝夹层结构的共固化工艺参数确定。

二工艺路线及主要工艺措施

1 工艺流程

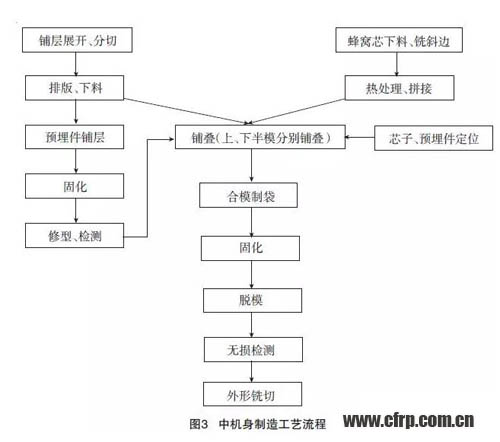

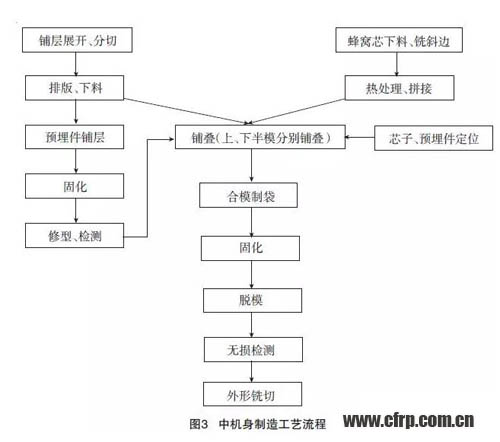

中机身整体成型工艺采用共固化技术,即分别在上、下半模铺叠外蒙皮;然后铺放胶膜,定位蜂窝芯及预埋件;最后铺叠内蒙皮,合模,固化。主要工艺流程如图3 所示。

2 主要工艺措施

(1)铺层展开及优化。

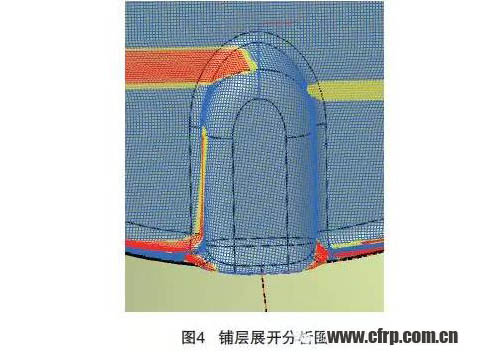

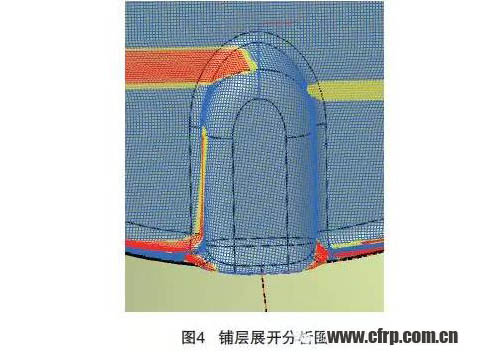

采用CATIA 软件CPD 模块对中机身铺层进行可制造性分析,发现整层设计的预浸料层在结构突变的位置无法展开,并且纤维角度变化非常大,远远偏离了设计给出的铺层角度,如图4 所示。这是因为中机身型面复杂,而对于复杂曲面上的铺层,进行二维展开时,既要保证铺层能够展开,还要保证展开的铺层与3D 模型上边界一致,往往存在较大的困难。只有当制造可行性分析表明纤维变形在可接受范围内才可以进行铺层展开。所以在对复合材料分层数模进行工艺分析时,对不同位置作为起铺点的纤维角度变化进行分析,找出变形面积最小的铺叠起始位置,再通过铺层拼接及开剪口技术找到最优且满足设计铺层角度公差的工艺设计方案,图5 为经过优化后的铺层展开分析图。

(2)蜂窝芯预处理。

整个增压舱除了防火墙和翼盒外均使用19.05mm 过拉伸NOMEX蜂窝芯,其主要特点是蜂窝纵向柔性较大,易变形,贴模性好,适合成型曲度较大的零件。此种蜂窝芯的理论外形尺寸为2.44m×0.99m,而增压舱上下两部分的蜂窝芯展开尺寸约4m×2.5m,其尺寸远远超出蜂窝芯的外形尺寸,且蜂窝芯外形复杂,

如图6 所示。制造过程中蜂窝芯需要拼接,常规蜂窝芯拼接是将蜂窝按位置要求分块后进行型面铣切,然后拼接。但过拉伸蜂窝芯收缩性较大,采取先铣切后拼接的方式,由于收缩会造成实际拼接时比理论外形小15~20mm,所以研制过程采用拼接胶先将蜂窝芯拼接,同时进行稳定化处理,如图7 所示,然后进行外形铣切,可以把误差控制在±3mm 范围以内,符合设计要求。

(3)蜂窝芯及预埋件定位。

为了准确定位蜂窝芯和预埋件,在工装制造过程中就通过数控加工和定位预埋衬套和螺栓,用于定位蜂窝芯定位样板和预埋件。预埋件主要是翼盒、防火墙、舷窗等已固化零件,预埋件与蜂窝芯之间采用填充胶填充,以起到填充、补强和粘接的作用。

(4)制袋。

将铺叠完的上、下半模合模,铺叠补强层后进行制袋,由于中机身尺寸大,机身内部闭角多,排袋困难,容易架桥,局部地区由于导气不畅通,造成假真空。通过模拟和试验的方法,确定整体真空袋尺寸,通过制作“子母袋”的方法,将上、下半模整体包覆。另外,采用3/4”的抽气嘴分布于机身内部各处闭角附近,并确保各抽气嘴之间透气层的连续性,避免假真空。图8 为合模后制袋。

(5)固化。

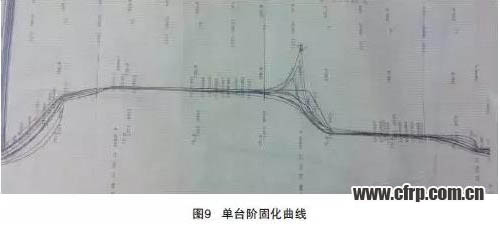

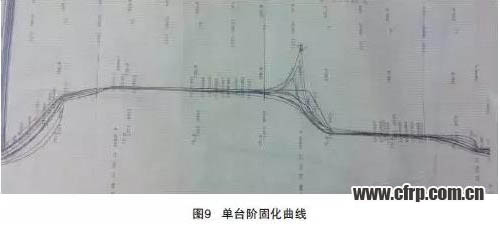

复合材料结构在升温固化过程中经历复杂的热- 化学变化,温度、压力及保温时间等工艺参数的确定对结构成型过程有着重要的影响,最终关联着质量问题。如果工艺参数选择不当,常常使复合材料形成不同类型的缺陷,如分层、孔隙、脱粘等。在中机身的成型过程中,按简单的材料工艺进行固化,即室温升至130℃,保温2h,降温至60℃,结果发现固化保温过程中局部位置温度突

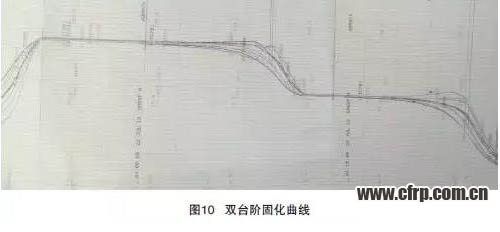

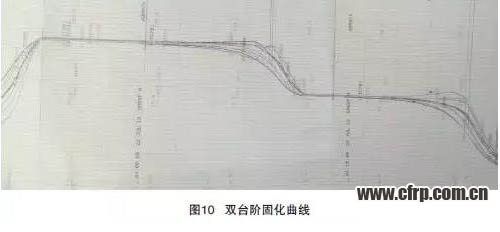

变,存在集中放热的现象,如图9 所示,检测发现部分区域存在大面积气孔和疏松现象。分析原因,主要是由于中机身模具是一个一端封闭的结构,且机身模具各部位厚度差别较大,整体温度场均匀性不好,造成成型过程温度场难以保证,直接影响固化质量。为解决这一问题,需进行工艺参数的调整,以材料规范中材料本身的固化参数为基础,通过对典型结构零件固化炉成型工艺研究,采用双台阶固化曲线(见图10),结果表明,在树脂凝胶点87℃保温1.5h(第一台阶),在树脂进行了部分固化反应,释放了一定的固化反应热,这样,能够减小在最终固化温度130℃固化过程中的固化反应热释放,减小了温度场差异,有利于排除挥发分,保证固化度一致性。

(6)外形铣切及检测。

中机身的风挡、舷窗、舱门等处采用外形铣切型架及靠模的方式进行铣切,如图11 所示。经无损及型面检测,均能满足设计要求。

结束语

通过对某型公务机中机身整体成型技术的研究,证明了该结构采用蜂窝预处理及定位,上、下模组合成型及共固化工艺的制造方案是可行的。本研究也是对我国通用飞机复合材料主结构整体成型工艺的一次有益探索,提升了我国通用飞机复合材料技术设计和制造水平,对推动我国通用飞机产业的发展具有重要的作用和意义。

先进复合材料具有重量轻、比强度高、比刚度高、可设计性强、抗疲劳断裂性能好、耐腐蚀、尺寸稳定性好以及便于大面积整体成型等优点,已广泛应用于飞行器结构。同时,采用整体化制造技术可以大幅度减少零件和紧固件数量,减少结构重量,降低生产成本。通用飞机复合材料化已是目前和今后的一个发展趋势,国外通用飞机在机体结构上大量采用低成本、轻质高强度复合材料,并在材料、机体结构整体化设计、分析和制造技术等方面取得了快速发展与提高,使得飞机结构设计和制造技术已发生了深刻的变革,这种先进的整体结构与常规铆接结构相比具有许多优点。(1) 气动性能:表面光滑、外形准确、对称性好;(2)结构强度:总体和局部的刚性好、强度高,耐疲劳、耐久性、抗疲劳损伤性及机体可靠性高;(3)重量:减轻机体结构重量约15%~20%,增加有效载重;(4)工艺和经济:简化飞机工艺装备,减少装配工作量,缩短制造周期,降低整机全寿命期成本。本文主要对某轻型公务机全碳纤维复合材料中机身整体成型技术进行研究,对提升我国通用飞机复合材料技术设计和制造水平具有非常重要的作用和意义。

一某轻型公务机整体化复合材料中机身

某轻型公务机中机身是一个增压舱,为复合材料蜂窝夹层结构,其主要承受压力、自身的重力、后机身传力、发动机支架传力,并与机翼传力在机身机翼对接处平衡。中机身整体长约4.5m,高约1.5m,宽约1.5m,机身除了客舱门和应急出口处采用门框加强外,其余开口区域、翼盒区域、防火墙区域均采用局部增加铺层的方式进行加强。整个增压舱分为机身上、下部分,如图1 所示。

1 成型材料

中机身选用的主要材料为TORAY 碳纤维预浸料,如表1所示。其主要特点是采用真空袋- 烘箱成型,相对于传统的热压罐固化预浸料体系,这种预浸料体系在烘箱内即可加热固化,大大节省了设备费用,这种航空结构用预浸料具有固化后层板低孔隙含量,固化后性能与热压罐成型相当的特点,而且还具有好的粘性及可操作性。其他结构材料包括蜂窝芯材:除机身翼盒以及防火墙选用了正六边形NOMEX 蜂窝芯,其余部位均选用过拉伸NOMEX 蜂窝芯;结构胶膜:汉

高EA9696.080K ;蜂窝芯拼接胶:汉高AF3024;填充胶:3M 的EC3524。

2 成型方法

分析中机身复杂的结构形式:增压舱是一个半封闭舱体,因此工装不可能设计为一个整体,设计时分上半模和下半模两部分来制造,将三维铺层设计的分模面作为工装的分模面。这样铺贴时可以上半模、下半模同时铺贴,而且每个半模均是敞开结构,这样大大增加铺贴操作空间,大幅度降低铺贴难度,为保证良好的气动外形及脱模的可操作性,采用阴模成型。上半模、下半模分别铺贴完成后合模,并进行接缝补强,最后固化成型。综合考虑工装的重量及与复

合材料热膨胀系数的匹配性,选择复合材料工装,为了减轻增压舱上半模重量,上半模型面只采用复合材料型板进行加强,与金属结构支架的连接是可卸的,以利于翻转组合及吊装,图2 为工装示意图。

目前,夹层结构的成型方法可以根据面板与蜂窝夹层结构的成型步骤分为共胶接法、二次胶接法和共固化法,对特殊要求的结构还可以采取分步固化。通过对机身结构铺层设计分析,对上、下半模合模位置进行了铺层补强设计,这就排除了采用上、下半模分别成型,然后二次胶接方法的可能。另外,由于整体性要求,若采用分步固化技术,机身外蒙皮固化粘结后形成内部机身舱腔体,局部位置内蒙皮的铺叠操作难度太大,几乎无法实现,所以针对中机身整体结构,采用共固化技术。同时根据结构特点、材料特性及质量要求等对主要工艺展开研究如下:(1)预浸料铺层及剪口优化技术;(2)蜂窝芯加工及定位技术;(3)蜂窝夹层结构的共固化工艺参数确定。

二工艺路线及主要工艺措施

1 工艺流程

中机身整体成型工艺采用共固化技术,即分别在上、下半模铺叠外蒙皮;然后铺放胶膜,定位蜂窝芯及预埋件;最后铺叠内蒙皮,合模,固化。主要工艺流程如图3 所示。

2 主要工艺措施

(1)铺层展开及优化。

采用CATIA 软件CPD 模块对中机身铺层进行可制造性分析,发现整层设计的预浸料层在结构突变的位置无法展开,并且纤维角度变化非常大,远远偏离了设计给出的铺层角度,如图4 所示。这是因为中机身型面复杂,而对于复杂曲面上的铺层,进行二维展开时,既要保证铺层能够展开,还要保证展开的铺层与3D 模型上边界一致,往往存在较大的困难。只有当制造可行性分析表明纤维变形在可接受范围内才可以进行铺层展开。所以在对复合材料分层数模进行工艺分析时,对不同位置作为起铺点的纤维角度变化进行分析,找出变形面积最小的铺叠起始位置,再通过铺层拼接及开剪口技术找到最优且满足设计铺层角度公差的工艺设计方案,图5 为经过优化后的铺层展开分析图。

(2)蜂窝芯预处理。

整个增压舱除了防火墙和翼盒外均使用19.05mm 过拉伸NOMEX蜂窝芯,其主要特点是蜂窝纵向柔性较大,易变形,贴模性好,适合成型曲度较大的零件。此种蜂窝芯的理论外形尺寸为2.44m×0.99m,而增压舱上下两部分的蜂窝芯展开尺寸约4m×2.5m,其尺寸远远超出蜂窝芯的外形尺寸,且蜂窝芯外形复杂,

如图6 所示。制造过程中蜂窝芯需要拼接,常规蜂窝芯拼接是将蜂窝按位置要求分块后进行型面铣切,然后拼接。但过拉伸蜂窝芯收缩性较大,采取先铣切后拼接的方式,由于收缩会造成实际拼接时比理论外形小15~20mm,所以研制过程采用拼接胶先将蜂窝芯拼接,同时进行稳定化处理,如图7 所示,然后进行外形铣切,可以把误差控制在±3mm 范围以内,符合设计要求。

(3)蜂窝芯及预埋件定位。

为了准确定位蜂窝芯和预埋件,在工装制造过程中就通过数控加工和定位预埋衬套和螺栓,用于定位蜂窝芯定位样板和预埋件。预埋件主要是翼盒、防火墙、舷窗等已固化零件,预埋件与蜂窝芯之间采用填充胶填充,以起到填充、补强和粘接的作用。

(4)制袋。

将铺叠完的上、下半模合模,铺叠补强层后进行制袋,由于中机身尺寸大,机身内部闭角多,排袋困难,容易架桥,局部地区由于导气不畅通,造成假真空。通过模拟和试验的方法,确定整体真空袋尺寸,通过制作“子母袋”的方法,将上、下半模整体包覆。另外,采用3/4”的抽气嘴分布于机身内部各处闭角附近,并确保各抽气嘴之间透气层的连续性,避免假真空。图8 为合模后制袋。

(5)固化。

复合材料结构在升温固化过程中经历复杂的热- 化学变化,温度、压力及保温时间等工艺参数的确定对结构成型过程有着重要的影响,最终关联着质量问题。如果工艺参数选择不当,常常使复合材料形成不同类型的缺陷,如分层、孔隙、脱粘等。在中机身的成型过程中,按简单的材料工艺进行固化,即室温升至130℃,保温2h,降温至60℃,结果发现固化保温过程中局部位置温度突

变,存在集中放热的现象,如图9 所示,检测发现部分区域存在大面积气孔和疏松现象。分析原因,主要是由于中机身模具是一个一端封闭的结构,且机身模具各部位厚度差别较大,整体温度场均匀性不好,造成成型过程温度场难以保证,直接影响固化质量。为解决这一问题,需进行工艺参数的调整,以材料规范中材料本身的固化参数为基础,通过对典型结构零件固化炉成型工艺研究,采用双台阶固化曲线(见图10),结果表明,在树脂凝胶点87℃保温1.5h(第一台阶),在树脂进行了部分固化反应,释放了一定的固化反应热,这样,能够减小在最终固化温度130℃固化过程中的固化反应热释放,减小了温度场差异,有利于排除挥发分,保证固化度一致性。

(6)外形铣切及检测。

中机身的风挡、舷窗、舱门等处采用外形铣切型架及靠模的方式进行铣切,如图11 所示。经无损及型面检测,均能满足设计要求。

结束语

通过对某型公务机中机身整体成型技术的研究,证明了该结构采用蜂窝预处理及定位,上、下模组合成型及共固化工艺的制造方案是可行的。本研究也是对我国通用飞机复合材料主结构整体成型工艺的一次有益探索,提升了我国通用飞机复合材料技术设计和制造水平,对推动我国通用飞机产业的发展具有重要的作用和意义。