中国复合材料发展现状及趋势

By www.carbonfiber.com.cn

全球复合材料行业的重心正在从欧美发达国家转向亚洲, 亚洲复合材料产量高速增长是行业发展最明显的趋势之一,产量到2015年有望翻番,达1000万吨。预计亚洲在全球复合材料市场所占比重将从本世纪初的25%提升至2013年的51%。

1.领域界定

复合材料是新材料领域的重要组成部分,与传统材料相比,复合材料具有:可设计性强、比强度比模量高、抗疲劳断裂性能好、结构功能一体化等一系列优越性能,是其他材料难以替代的功能材料和结构材料,是发展现代工业、国防和科学技术不可缺少的基础材料,也是新技术革命赖以发展的重要物质基础,复合材料已成为新材料领域的重要主导材料。

2.发展现状

2.1生产情况

复合材料工业的发展速度远远高于世界经济的增长速度,2009年全球复合材料/复合材料的产量约900万吨,其中北美、欧洲和亚洲是三个最大生产和应用地区,全球树脂基复合材料的年平均增长率在5%以上,其中亚太地区的增长率可达7%(中国约为9.5%、印度约为15%、欧洲和北美地区为4%)。

目前全球复合材料从业人员约45万人,总产值约1000亿欧元。

我国2009年产量达323万吨,已先后超过德国、日本而居世界第二位,并接近居世界首位的美国水平。

2.2消费情况

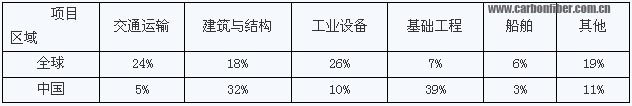

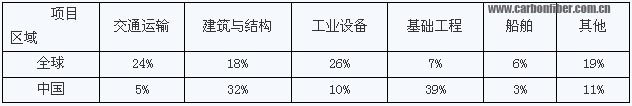

复合材料分布情况

2.3技术装备

国内复合材料装备水平不断提升,陆续建成一批具有国际先进水平的生产线。国内现有纤维定长管、夹砂管及卧式贮罐生产线(含高压管生产线)350条、纤维缠绕连续管生产线2条、离心管道生产线2条、兆瓦级风机叶片制造厂家 约50余家,SMC、BMC专用压机200余条、拉挤成型生产线400余条、连续板材生产线110余条、喷射机580余台、各类SMC水箱生产厂家数十个、各类拉挤生产厂家数十个,到2009年复合材料机械化成型比重已达66%。

2.4原材料

复合材料用主要原材料已基本配套,玻璃纤维与树脂的品质不少已经达到国际水准,价格具有竞争力。以玻纤为例,“十一五”以来,玻纤行业科技发展令人鼓舞,成效显著。以大型无碱池窑技术、纯氧燃烧技术、在线短切、电助熔、6000孔大漏板、新型玻璃配方、自动化物流线、风电用多轴向织物规模化生产、超细电子纱的规模化生产等一大批重要科技成就,极大地提高了行业技术水平和国际竞争力。其中,无碱玻纤池窑拉丝技术已经达到国际先进水平,世界最大的年产12万吨无碱池窑拉丝生产线在“十一五”期间建成投产,具有我国自主知识产权的技术装备已在全行业普遍采用,并陆续出口。

2.5发展趋势

全球复合材料行业的重心正在从欧美发达国家转向亚洲, 亚洲复合材料产量高速增长是行业发展最明显的趋势之一,产量到2015年有望翻番,达1000万吨。预计亚洲在全球复合材料市场所占比重将从本世纪初的25%提升至2013年的51%。

随着风能和航空航天等高精尖技术的发展,复合材料在高附加值领域的应用将更多。

中国将成为全球复合材料最活跃、发展最快的地区。未来几年随着中国经济结构的转变、经济的转型以及国民经济的高速发展,复合材料在中国将获得更大发展。

印度在复合材料方面也蕴藏着不可忽视的增长潜力,汽车等应用领域的快速发展将带动印度复合材料行业成长。

中东、马来西亚、越南和印度尼西亚也是高增长潜力的国家和地区。

3.主要问题

面向产业的集成技术创新发展不足,新产品与新技术开发力度不够。产品以中低档制品居多,劳动密集型为主,增强材料以玻纤为主。原辅材料系列化不足,部分高端品种仍较欠缺,突出的是CF、AF。国产纤维连续原丝毡工艺性能差。先进装备与自动化技术与国外的差距较大,先进装备的开发能力较弱。行业规范、标准化工作有待提高,复合材料设计技术水平存在很大差距。企业管理水平、技术创新能力不高。行业内低价恶性竞争已经成痼疾,企业盈利能力偏弱,难以有充足的资金提升技术装备水平。

4.发展趋势和需求分析

“重点研究开发满足国民经济基础产业发展需求的高性能复合材料及大型、超大型复合结构部件的制备技术”,已纳入《国家中长期科学和技术发展规划纲要(2006-2020年)》制造业领域的基础材料的优先主题。

随着我国加入WTO,一方面,在复合材料民品市场上国外生产原材料、设备及复合材料的跨国公司纷纷进入中国,为我国带来了较先进的原材料、工艺技术及产品,另一方面,先进复合材料是航空、航天和国防工业的关键材料之一,西方发达国家对我国实行严格限制,只有通过自主创新解决。

《国民经济和社会发展第十一个五年规划纲要》提出的单位国内生产总值能源消耗降低20%左右、单位工业增加值用水量降低30%、大力发展可再生能源、建成30个10万千瓦级以上的大型风电项目、加快铁路运输、建设铁路新线1.7万Km,加强水污染防治,到2010年城市污水处理率不低于70%,实施科技强军等等宏伟蓝图,为复合材料在节能、节水、水处理、风电、环保、交通等领域的应用展示了可预见的巨大市场空间。

国家投资4万亿元,拉动经济、扩大内需,推动经济平稳较快增长的“国十条”措施,以及各地方政府及行业相继出台加大投资规划 ,我国政府承诺“到2020年在2005年水平上消减碳密度40%--45%” ,国家实施西部大开发发展战略,加大基础设施的投入,能源、交通、水利、建筑等新项目增多,给行业发展又提供了新的发展机遇。

5.发展目标

以自主创新和集成创新为动力,以企业为主体,以市场为导向,拓展复合材料在航空航天、交通运输,风电、新能源和可再生能源、海洋石油开发、智能电网建设等高端市场的应用。

到2015年,“十二五”期间,每年保持9%的增长幅度,复合材料产量达到600万吨,其中热固性复合材料产量达到300万吨,热塑性复合材料用量达到230万吨。 通过技术进步促进复合材料产业升级,使我国复合材料产业由生产大国向复合材料强国迈进。实现机械化成型设备整体制造水平达到世界一流水平,产品的机械化成型率达到75%以上,比“十一五”提高5-8个百分点;产品制造水平达到世界一流水平。 重点发展与基础设施和建筑、能源及环保、交通运输及航天航空等相关的复合材料系列产品及其装备制造。特别注重新能源领域、海洋石油开发领域、电力建设领域、环保领域以及碳纤维复合材料为代表的先进复合材料的基础研究和应用研究与开发。

6.发展重点

6.1基础设施和建筑工程领域

6.1.1建筑加固和修补

基础设施主要包括桥梁、隧道、高速公路、铁路、大坝、水厂、电站、港口等,是国民经济增长和国家功能所必需的、最基本的设施。

规划目标:建筑加固和修补复合材料用量达到10万吨。

6.1.2基于纤维复合材料的环保节能的智能建筑结构产品的开发与生产

采用纤维复合材料制造建筑结构外部构件,将太阳能电池板与复合材料墙体一次成型,可构成集成保温、轻质、拥有太阳能发电等功能的建筑结构;将应变片、光纤等量测装置嵌入复合材料墙体中,形成具有自监测功能的智能建筑结构。通过技术开发和攻关,可形成产业化基地,生产集成太阳能电池和自监测功能的复合材料建筑屋面板、复合材料外墙板等产品。

规划目标:建筑用复合材料达到50万吨

6.2交通运输领域

轻量化、低油耗、减少环境污染,代钢可减重40%以上;减少初期投资,降低产品研发风险;多部件一体化设计,降低制造与综合使用成本;多样化,更新快;提高安全性;优良的耐腐蚀性和耐化学药品性。

6.2.1高速列车轻量化用复合材料

高速列车机车车头

复合材料应用与机车车头主要的优势体现在能够实现非常好的符合最佳流体动力学的流线型车头,同时优异的抗冲击性,耐腐蚀性,以及整体成型等优势,是制造高速机车车头部件最佳选择。国外采用复合材料制造高速机车车头已经非常普遍。国内目前的应用还处于实验和小批量应用阶段。大部分的动车车头部件还是采用铝合金来制造的,局限性大。

复合材料转向架

复合材料转向架作为车体的重要部件,采用复合材料制造可以大幅度降低转向架的重量,每辆车体的减重可以达到1吨以上。德国和日本已经有成熟的应用经验。

复合材料齿轮变速箱

采用复合材料制造机车齿轮变速箱能够显著降低齿轮箱的重量,以某种型号的机车齿轮箱为例,金属齿轮箱为134公斤,复合材料齿轮箱55公斤,减重近60%,每台机车装备六台齿轮箱,共减重474公斤。复合材料齿轮箱具有优异的降噪功能和耐腐蚀性能。

复合材料货车车厢门

复合材料货车车箱门板采用夹层复合材料结构制造,与金属相比,每个车门能够降低的重量可以达到数百公斤。按照美国ZefTek公司该类产品的数据,每辆货车车厢可减重860公斤,按照这样算来,一列由15辆车编组成的列车可以多运载109吨,而且复合材料货车车门能够提供更好的耐腐蚀性能。

规划目标:铁路用复合材料用量达到100万吨

6.2.2汽车用复合材料

复合材料发动机部件

采用复合材料制作发动机部件不仅具有良好的隔声及减振效果,而且能够减轻发动机部件的质量。应用与发动机周边部件的代表性产品包括气门室阀盖罩、油底壳、进气歧管等。

轿车级SMC复合材料外观部件

功能集成化:

——SMC具有功能集成的特点,可缩短时间,减少安装步骤。

——由于SMC的优异流动性能,SMC具有高度的设计灵活性。

——可成型薄壁大构件。

——构件内部壁厚可变。

——可设置孔洞安装各种功能部件。

——表面质量高,可内着色或油漆、处理、涂色等。

长纤维增强热塑性复合材料车用

长纤维增强热塑性复合材料(LFT)产品的主要优势表现在优异的抗冲击性能;低收缩率和高的尺寸稳定性(低蠕变);在恶劣温度条件下、具高力学性能保持性; 高模量、高强度、低翘曲、与金属相近的热膨胀系数等。 LFT已在汽车的防撞内杆、前端框架、仪表盘骨架、车门中间承载板、电瓶箱、座椅骨架板、备胎仓以及车底部护板等结构件和半结构件上得到了广泛应用。

碳纤维复合材料车用部件

SLR的车身壳体、车门和发动机罩均由耐腐蚀的碳纤维复合材料制成,主体结构的重量降低了30%左右。

两个圆锥形碳纤维构件,每个大约620毫米长,重量仅为3.4公斤。碳纤维梁用螺栓固定于发动机悬置件的铝质结构上,其前端通过碳纤维复合材料制成的横梁和水平夹层板与车身壳体结构的其余部分相连接。

复合材料板簧

复合材料板簧在欧洲的应用已经非常普遍,从小型汽车、公路赛车、跃野车到轻型货车以及重型卡车上均有成功应用。拥有此项技术的公司并不多,目前该类型产品在全球范围内的年总产量达100万件以上,但是这一技术还没有在中国得以应用。

新能源汽车蓄电池壳体用复合材料

新能源汽车中的电动汽车成为众多汽车厂家十二五规划中重要发展的方向之一,电动汽车将采用统一标准的蓄电池,通过充电站更换蓄电池有效提高电动汽车的续行能力。现有的汽车用蓄电池壳体材料难以满足大容量蓄电池壳体的需要,而采用纤维增强热塑性复合材料不仅具有轻质高强、可设计性强、抗疲劳性能好、易实现多部件一体化等特点,还具备了生产效率高、可回收、生产能耗低、产品质量好等优势,发展速度已经超过了复合材料的平均发展速度,在欧美等工业发达国家汽车工业中得到了广泛应用。

规划目标:汽车用复合材料用量达到200万吨

6. 3海洋石油工业领域

近几年,针对海洋开发,有些公司研制出许多高性能FRP设备,如海上采油设备、浮标和油污分离器等。现有的钢质设备重量太大,海水防腐方面的费用巨大,加上运输成本,所以轻量化是不可欠缺的条件,发挥复合材料的耐海水腐蚀、轻质高强的优点,研制海上平台的上层轻量化结构、复合材料系缆、管道、浮筒是发展方向之一。远景在潮汐能发电方面复合材料还可发挥其绝缘、耐腐蚀、轻质等材料固有的优点。

规划目标:海洋基础工程用复合材料达到100万吨。

6.4能源和环保领域

6.4.1复合材料风电叶片

规划目标:大力发展大功率的新型风电叶片,开发2.5MW、3.0MW、5.0MW甚至更大型的风电叶片。解决碳纤维在大型风电叶片制造中的应用技术难题,突破碳纤维预浸料技术、碳纤维/玻璃纤维混杂编织技术以及相关的真空导入工艺技术。

6.4.2电网用复合材料

国际上对于导线材料研究的主要目标是提高导线的输送能力,主要侧重于以下三个方面:提高导线的导电率,导电率的提高意味着可以降低线损,提高导线的输送能力。提高导线的耐温水平,对于受热稳定控制的输电线路来讲,导线耐温水平的提高,意味着输送能力的增加。降低芯材的线膨胀率,线膨胀率的降低,意味着在夏季满负荷运行时,导线的驰度稳定,运行更安全。

碳纤维复合芯铝导线和杆塔研究和应用技术代表了当今国际输电领域新材料应用的发展方向,具有广阔的市场应用前景。对我国电网建设和升级改造、提高电网的安全运行水平、提高电网的输送能力与效益,节能环保、节约土地资源,以及促进国产碳纤维的可持续发展,具有重大现实和战略意义。

规划目标:在十二五期间,形成年产高性能碳纤维复合芯50000km的生产能力,在现有基础上提高输电线路10%以上的节能效果,推动我国电力技术进步和工业节能减排;形成复合材料杆塔研究与设计、制造技术,开发出10KV~500KV系列输电复合材料杆塔产品,建成一条独立的复合材料杆塔生产线,全面进行产业化建设。

6.4.3大型电厂复合材料烟气脱硫设备

与金属材料或其它无机材料相比,复合材料具有耐腐蚀、耐热、耐磨蚀及免维护等特点,是结构功能一体化的新材料,成为烟气脱硫设备的关键材料。

规划目标:电力行业用复合材料达到100万吨 。

6.5航空航天领域

6.5.1航空领域

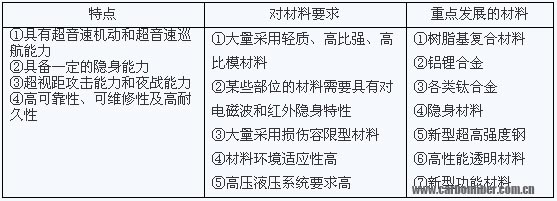

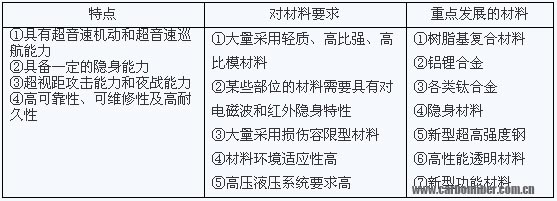

第四代军用飞机材料的发展需求、目标和重点

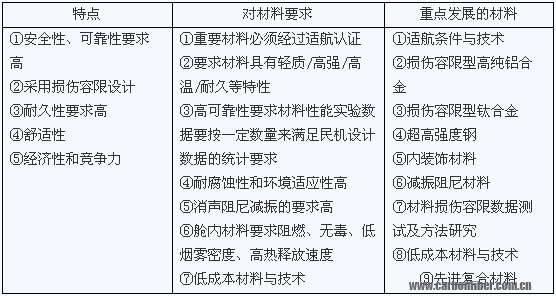

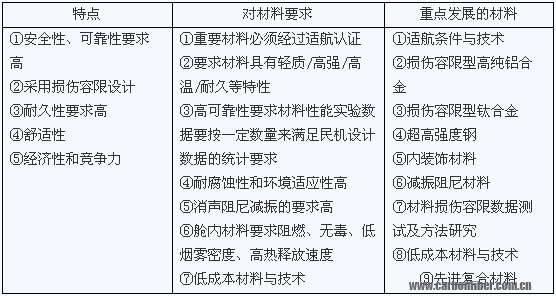

先进民用飞机材料发展的需求目标和重点

规划目标:航空用复合材料达到20万吨

6.5.2航天器

航天器材料的发展目标是:

减轻结构重量。卫星结构重量占整星的重量由 20%下降到10%。在设计上采用先进的设计方法,在材料的选择上选用高性能的材料,如超高模碳纤维超高模高强碳纤维和相应的树脂基体材料。

长寿命。卫星寿命由8年提高到15年,卫星在高真空中运行时间的增加,相应承受紫外辐照、电子及质子辐照的剂量增加,特别对有机材料提出更高的要求。

高可靠。到目前为止,卫星发射后还没有因材料的缺陷造成卫星的事故,但必须用高质量材料制造出卫星结构,保证卫星的高可靠性。特别是复合材料,应降低材料性能的分散性。

降低价格。材料的价格目前太贵,主要高模碳纤维靠进口,只有我国能小批量生产出高模碳纤维,价格才能下降。

需重点发展的航天器材料包括超高模碳纤维复合材料、超高模高强碳纤维复合材料。结构胶粘剂。防原子氧保护层。卫星活动部件的表面超硬、耐磨、润滑膜层。铝合金和铝-锂合金。金属基复合材料。空间站的柔性太阳电池帆板。高可靠、长寿命的密封圈。

规划目标:航天用复合材料达到10万吨

6.5.3通用飞机用复合材料

从国内看,未来通用飞机发展潜力是巨大的,2008-2017年需要通用飞机近5000架,约占全球总需求量的12%,其中有21%是公务机,其余79%是通勤、作业、培训和运动等用途的飞机。

随着先进碳纤维复合材料及其加工技术的快速进步,在通用飞机制造领域,新型飞机设计开始越来越多地采用先进复合材料。在高油价时代,复合材料结构轻巧、维修费用低廉的优势极大地冲击了铝材承力结构一统天下的局面。统计表明,2007年通用飞机上复合材料的用量,在总材料用量中所占比例(重量比)已经高达57%。预计未来10年这一数字将上升到69%,这是一个重要的发展趋势。

通用飞机的关键结构部件,如翼梁、机身梁、水平安定面、操纵面以及其他承受高载荷的结构件均用碳纤维/环氧树脂复合材料制成;其他大部分结构如机身及机翼蒙皮等则采用E玻璃纤维/环氧树脂复合材料制成。

规划目标:民用航空复合材料产品达到50万吨

7.对策和建议

国家应将复合材料纳入重点支持产业方向。发挥政策引导作用,如对环保油罐等高新产品进行税收优惠;

加强行业标准、规范的研究工作,提高行业企业整体技术水平。

加强创新投入。科研为产业服务:以科技创新为先导,规模化产业为支撑,稳步发展复合材料产业;注重新产品、新技术的研发,培育新的产业化项目。

对重要产品,建议实行生产许可证制度、开展认证制度。发挥地方政府主管部门、协会及国家玻璃钢制品质量监管检验测试中心等机构的领导、服务、监管作用。加强市场管理,用有效的手段保证产品与工程的质量。

重视废弃物的资源化处理。2009年我国复合材料废弃物总量已达300多万吨,而年新增复合材料废弃物约10万吨。争取到2013年年底,完成一条5000吨复合材料废弃物的无害化处理、回收利用示范线的建设工作,到2015年,在全国形成10条线的规模,每年无害化处置复合材料废弃物5万吨。

全球复合材料行业的重心正在从欧美发达国家转向亚洲, 亚洲复合材料产量高速增长是行业发展最明显的趋势之一,产量到2015年有望翻番,达1000万吨。预计亚洲在全球复合材料市场所占比重将从本世纪初的25%提升至2013年的51%。

1.领域界定

复合材料是新材料领域的重要组成部分,与传统材料相比,复合材料具有:可设计性强、比强度比模量高、抗疲劳断裂性能好、结构功能一体化等一系列优越性能,是其他材料难以替代的功能材料和结构材料,是发展现代工业、国防和科学技术不可缺少的基础材料,也是新技术革命赖以发展的重要物质基础,复合材料已成为新材料领域的重要主导材料。

2.发展现状

2.1生产情况

复合材料工业的发展速度远远高于世界经济的增长速度,2009年全球复合材料/复合材料的产量约900万吨,其中北美、欧洲和亚洲是三个最大生产和应用地区,全球树脂基复合材料的年平均增长率在5%以上,其中亚太地区的增长率可达7%(中国约为9.5%、印度约为15%、欧洲和北美地区为4%)。

目前全球复合材料从业人员约45万人,总产值约1000亿欧元。

我国2009年产量达323万吨,已先后超过德国、日本而居世界第二位,并接近居世界首位的美国水平。

2.2消费情况

复合材料分布情况

2.3技术装备

国内复合材料装备水平不断提升,陆续建成一批具有国际先进水平的生产线。国内现有纤维定长管、夹砂管及卧式贮罐生产线(含高压管生产线)350条、纤维缠绕连续管生产线2条、离心管道生产线2条、兆瓦级风机叶片制造厂家 约50余家,SMC、BMC专用压机200余条、拉挤成型生产线400余条、连续板材生产线110余条、喷射机580余台、各类SMC水箱生产厂家数十个、各类拉挤生产厂家数十个,到2009年复合材料机械化成型比重已达66%。

2.4原材料

复合材料用主要原材料已基本配套,玻璃纤维与树脂的品质不少已经达到国际水准,价格具有竞争力。以玻纤为例,“十一五”以来,玻纤行业科技发展令人鼓舞,成效显著。以大型无碱池窑技术、纯氧燃烧技术、在线短切、电助熔、6000孔大漏板、新型玻璃配方、自动化物流线、风电用多轴向织物规模化生产、超细电子纱的规模化生产等一大批重要科技成就,极大地提高了行业技术水平和国际竞争力。其中,无碱玻纤池窑拉丝技术已经达到国际先进水平,世界最大的年产12万吨无碱池窑拉丝生产线在“十一五”期间建成投产,具有我国自主知识产权的技术装备已在全行业普遍采用,并陆续出口。

2.5发展趋势

全球复合材料行业的重心正在从欧美发达国家转向亚洲, 亚洲复合材料产量高速增长是行业发展最明显的趋势之一,产量到2015年有望翻番,达1000万吨。预计亚洲在全球复合材料市场所占比重将从本世纪初的25%提升至2013年的51%。

随着风能和航空航天等高精尖技术的发展,复合材料在高附加值领域的应用将更多。

中国将成为全球复合材料最活跃、发展最快的地区。未来几年随着中国经济结构的转变、经济的转型以及国民经济的高速发展,复合材料在中国将获得更大发展。

印度在复合材料方面也蕴藏着不可忽视的增长潜力,汽车等应用领域的快速发展将带动印度复合材料行业成长。

中东、马来西亚、越南和印度尼西亚也是高增长潜力的国家和地区。

3.主要问题

面向产业的集成技术创新发展不足,新产品与新技术开发力度不够。产品以中低档制品居多,劳动密集型为主,增强材料以玻纤为主。原辅材料系列化不足,部分高端品种仍较欠缺,突出的是CF、AF。国产纤维连续原丝毡工艺性能差。先进装备与自动化技术与国外的差距较大,先进装备的开发能力较弱。行业规范、标准化工作有待提高,复合材料设计技术水平存在很大差距。企业管理水平、技术创新能力不高。行业内低价恶性竞争已经成痼疾,企业盈利能力偏弱,难以有充足的资金提升技术装备水平。

4.发展趋势和需求分析

“重点研究开发满足国民经济基础产业发展需求的高性能复合材料及大型、超大型复合结构部件的制备技术”,已纳入《国家中长期科学和技术发展规划纲要(2006-2020年)》制造业领域的基础材料的优先主题。

随着我国加入WTO,一方面,在复合材料民品市场上国外生产原材料、设备及复合材料的跨国公司纷纷进入中国,为我国带来了较先进的原材料、工艺技术及产品,另一方面,先进复合材料是航空、航天和国防工业的关键材料之一,西方发达国家对我国实行严格限制,只有通过自主创新解决。

《国民经济和社会发展第十一个五年规划纲要》提出的单位国内生产总值能源消耗降低20%左右、单位工业增加值用水量降低30%、大力发展可再生能源、建成30个10万千瓦级以上的大型风电项目、加快铁路运输、建设铁路新线1.7万Km,加强水污染防治,到2010年城市污水处理率不低于70%,实施科技强军等等宏伟蓝图,为复合材料在节能、节水、水处理、风电、环保、交通等领域的应用展示了可预见的巨大市场空间。

国家投资4万亿元,拉动经济、扩大内需,推动经济平稳较快增长的“国十条”措施,以及各地方政府及行业相继出台加大投资规划 ,我国政府承诺“到2020年在2005年水平上消减碳密度40%--45%” ,国家实施西部大开发发展战略,加大基础设施的投入,能源、交通、水利、建筑等新项目增多,给行业发展又提供了新的发展机遇。

5.发展目标

以自主创新和集成创新为动力,以企业为主体,以市场为导向,拓展复合材料在航空航天、交通运输,风电、新能源和可再生能源、海洋石油开发、智能电网建设等高端市场的应用。

到2015年,“十二五”期间,每年保持9%的增长幅度,复合材料产量达到600万吨,其中热固性复合材料产量达到300万吨,热塑性复合材料用量达到230万吨。 通过技术进步促进复合材料产业升级,使我国复合材料产业由生产大国向复合材料强国迈进。实现机械化成型设备整体制造水平达到世界一流水平,产品的机械化成型率达到75%以上,比“十一五”提高5-8个百分点;产品制造水平达到世界一流水平。 重点发展与基础设施和建筑、能源及环保、交通运输及航天航空等相关的复合材料系列产品及其装备制造。特别注重新能源领域、海洋石油开发领域、电力建设领域、环保领域以及碳纤维复合材料为代表的先进复合材料的基础研究和应用研究与开发。

6.发展重点

6.1基础设施和建筑工程领域

6.1.1建筑加固和修补

基础设施主要包括桥梁、隧道、高速公路、铁路、大坝、水厂、电站、港口等,是国民经济增长和国家功能所必需的、最基本的设施。

规划目标:建筑加固和修补复合材料用量达到10万吨。

6.1.2基于纤维复合材料的环保节能的智能建筑结构产品的开发与生产

采用纤维复合材料制造建筑结构外部构件,将太阳能电池板与复合材料墙体一次成型,可构成集成保温、轻质、拥有太阳能发电等功能的建筑结构;将应变片、光纤等量测装置嵌入复合材料墙体中,形成具有自监测功能的智能建筑结构。通过技术开发和攻关,可形成产业化基地,生产集成太阳能电池和自监测功能的复合材料建筑屋面板、复合材料外墙板等产品。

规划目标:建筑用复合材料达到50万吨

6.2交通运输领域

轻量化、低油耗、减少环境污染,代钢可减重40%以上;减少初期投资,降低产品研发风险;多部件一体化设计,降低制造与综合使用成本;多样化,更新快;提高安全性;优良的耐腐蚀性和耐化学药品性。

6.2.1高速列车轻量化用复合材料

高速列车机车车头

复合材料应用与机车车头主要的优势体现在能够实现非常好的符合最佳流体动力学的流线型车头,同时优异的抗冲击性,耐腐蚀性,以及整体成型等优势,是制造高速机车车头部件最佳选择。国外采用复合材料制造高速机车车头已经非常普遍。国内目前的应用还处于实验和小批量应用阶段。大部分的动车车头部件还是采用铝合金来制造的,局限性大。

复合材料转向架

复合材料转向架作为车体的重要部件,采用复合材料制造可以大幅度降低转向架的重量,每辆车体的减重可以达到1吨以上。德国和日本已经有成熟的应用经验。

复合材料齿轮变速箱

采用复合材料制造机车齿轮变速箱能够显著降低齿轮箱的重量,以某种型号的机车齿轮箱为例,金属齿轮箱为134公斤,复合材料齿轮箱55公斤,减重近60%,每台机车装备六台齿轮箱,共减重474公斤。复合材料齿轮箱具有优异的降噪功能和耐腐蚀性能。

复合材料货车车厢门

复合材料货车车箱门板采用夹层复合材料结构制造,与金属相比,每个车门能够降低的重量可以达到数百公斤。按照美国ZefTek公司该类产品的数据,每辆货车车厢可减重860公斤,按照这样算来,一列由15辆车编组成的列车可以多运载109吨,而且复合材料货车车门能够提供更好的耐腐蚀性能。

规划目标:铁路用复合材料用量达到100万吨

6.2.2汽车用复合材料

复合材料发动机部件

采用复合材料制作发动机部件不仅具有良好的隔声及减振效果,而且能够减轻发动机部件的质量。应用与发动机周边部件的代表性产品包括气门室阀盖罩、油底壳、进气歧管等。

轿车级SMC复合材料外观部件

功能集成化:

——SMC具有功能集成的特点,可缩短时间,减少安装步骤。

——由于SMC的优异流动性能,SMC具有高度的设计灵活性。

——可成型薄壁大构件。

——构件内部壁厚可变。

——可设置孔洞安装各种功能部件。

——表面质量高,可内着色或油漆、处理、涂色等。

长纤维增强热塑性复合材料车用

长纤维增强热塑性复合材料(LFT)产品的主要优势表现在优异的抗冲击性能;低收缩率和高的尺寸稳定性(低蠕变);在恶劣温度条件下、具高力学性能保持性; 高模量、高强度、低翘曲、与金属相近的热膨胀系数等。 LFT已在汽车的防撞内杆、前端框架、仪表盘骨架、车门中间承载板、电瓶箱、座椅骨架板、备胎仓以及车底部护板等结构件和半结构件上得到了广泛应用。

碳纤维复合材料车用部件

SLR的车身壳体、车门和发动机罩均由耐腐蚀的碳纤维复合材料制成,主体结构的重量降低了30%左右。

两个圆锥形碳纤维构件,每个大约620毫米长,重量仅为3.4公斤。碳纤维梁用螺栓固定于发动机悬置件的铝质结构上,其前端通过碳纤维复合材料制成的横梁和水平夹层板与车身壳体结构的其余部分相连接。

复合材料板簧

复合材料板簧在欧洲的应用已经非常普遍,从小型汽车、公路赛车、跃野车到轻型货车以及重型卡车上均有成功应用。拥有此项技术的公司并不多,目前该类型产品在全球范围内的年总产量达100万件以上,但是这一技术还没有在中国得以应用。

新能源汽车蓄电池壳体用复合材料

新能源汽车中的电动汽车成为众多汽车厂家十二五规划中重要发展的方向之一,电动汽车将采用统一标准的蓄电池,通过充电站更换蓄电池有效提高电动汽车的续行能力。现有的汽车用蓄电池壳体材料难以满足大容量蓄电池壳体的需要,而采用纤维增强热塑性复合材料不仅具有轻质高强、可设计性强、抗疲劳性能好、易实现多部件一体化等特点,还具备了生产效率高、可回收、生产能耗低、产品质量好等优势,发展速度已经超过了复合材料的平均发展速度,在欧美等工业发达国家汽车工业中得到了广泛应用。

规划目标:汽车用复合材料用量达到200万吨

6. 3海洋石油工业领域

近几年,针对海洋开发,有些公司研制出许多高性能FRP设备,如海上采油设备、浮标和油污分离器等。现有的钢质设备重量太大,海水防腐方面的费用巨大,加上运输成本,所以轻量化是不可欠缺的条件,发挥复合材料的耐海水腐蚀、轻质高强的优点,研制海上平台的上层轻量化结构、复合材料系缆、管道、浮筒是发展方向之一。远景在潮汐能发电方面复合材料还可发挥其绝缘、耐腐蚀、轻质等材料固有的优点。

规划目标:海洋基础工程用复合材料达到100万吨。

6.4能源和环保领域

6.4.1复合材料风电叶片

规划目标:大力发展大功率的新型风电叶片,开发2.5MW、3.0MW、5.0MW甚至更大型的风电叶片。解决碳纤维在大型风电叶片制造中的应用技术难题,突破碳纤维预浸料技术、碳纤维/玻璃纤维混杂编织技术以及相关的真空导入工艺技术。

6.4.2电网用复合材料

国际上对于导线材料研究的主要目标是提高导线的输送能力,主要侧重于以下三个方面:提高导线的导电率,导电率的提高意味着可以降低线损,提高导线的输送能力。提高导线的耐温水平,对于受热稳定控制的输电线路来讲,导线耐温水平的提高,意味着输送能力的增加。降低芯材的线膨胀率,线膨胀率的降低,意味着在夏季满负荷运行时,导线的驰度稳定,运行更安全。

碳纤维复合芯铝导线和杆塔研究和应用技术代表了当今国际输电领域新材料应用的发展方向,具有广阔的市场应用前景。对我国电网建设和升级改造、提高电网的安全运行水平、提高电网的输送能力与效益,节能环保、节约土地资源,以及促进国产碳纤维的可持续发展,具有重大现实和战略意义。

规划目标:在十二五期间,形成年产高性能碳纤维复合芯50000km的生产能力,在现有基础上提高输电线路10%以上的节能效果,推动我国电力技术进步和工业节能减排;形成复合材料杆塔研究与设计、制造技术,开发出10KV~500KV系列输电复合材料杆塔产品,建成一条独立的复合材料杆塔生产线,全面进行产业化建设。

6.4.3大型电厂复合材料烟气脱硫设备

与金属材料或其它无机材料相比,复合材料具有耐腐蚀、耐热、耐磨蚀及免维护等特点,是结构功能一体化的新材料,成为烟气脱硫设备的关键材料。

规划目标:电力行业用复合材料达到100万吨 。

6.5航空航天领域

6.5.1航空领域

第四代军用飞机材料的发展需求、目标和重点

先进民用飞机材料发展的需求目标和重点

规划目标:航空用复合材料达到20万吨

6.5.2航天器

航天器材料的发展目标是:

减轻结构重量。卫星结构重量占整星的重量由 20%下降到10%。在设计上采用先进的设计方法,在材料的选择上选用高性能的材料,如超高模碳纤维超高模高强碳纤维和相应的树脂基体材料。

长寿命。卫星寿命由8年提高到15年,卫星在高真空中运行时间的增加,相应承受紫外辐照、电子及质子辐照的剂量增加,特别对有机材料提出更高的要求。

高可靠。到目前为止,卫星发射后还没有因材料的缺陷造成卫星的事故,但必须用高质量材料制造出卫星结构,保证卫星的高可靠性。特别是复合材料,应降低材料性能的分散性。

降低价格。材料的价格目前太贵,主要高模碳纤维靠进口,只有我国能小批量生产出高模碳纤维,价格才能下降。

需重点发展的航天器材料包括超高模碳纤维复合材料、超高模高强碳纤维复合材料。结构胶粘剂。防原子氧保护层。卫星活动部件的表面超硬、耐磨、润滑膜层。铝合金和铝-锂合金。金属基复合材料。空间站的柔性太阳电池帆板。高可靠、长寿命的密封圈。

规划目标:航天用复合材料达到10万吨

6.5.3通用飞机用复合材料

从国内看,未来通用飞机发展潜力是巨大的,2008-2017年需要通用飞机近5000架,约占全球总需求量的12%,其中有21%是公务机,其余79%是通勤、作业、培训和运动等用途的飞机。

随着先进碳纤维复合材料及其加工技术的快速进步,在通用飞机制造领域,新型飞机设计开始越来越多地采用先进复合材料。在高油价时代,复合材料结构轻巧、维修费用低廉的优势极大地冲击了铝材承力结构一统天下的局面。统计表明,2007年通用飞机上复合材料的用量,在总材料用量中所占比例(重量比)已经高达57%。预计未来10年这一数字将上升到69%,这是一个重要的发展趋势。

通用飞机的关键结构部件,如翼梁、机身梁、水平安定面、操纵面以及其他承受高载荷的结构件均用碳纤维/环氧树脂复合材料制成;其他大部分结构如机身及机翼蒙皮等则采用E玻璃纤维/环氧树脂复合材料制成。

规划目标:民用航空复合材料产品达到50万吨

7.对策和建议

国家应将复合材料纳入重点支持产业方向。发挥政策引导作用,如对环保油罐等高新产品进行税收优惠;

加强行业标准、规范的研究工作,提高行业企业整体技术水平。

加强创新投入。科研为产业服务:以科技创新为先导,规模化产业为支撑,稳步发展复合材料产业;注重新产品、新技术的研发,培育新的产业化项目。

对重要产品,建议实行生产许可证制度、开展认证制度。发挥地方政府主管部门、协会及国家玻璃钢制品质量监管检验测试中心等机构的领导、服务、监管作用。加强市场管理,用有效的手段保证产品与工程的质量。

重视废弃物的资源化处理。2009年我国复合材料废弃物总量已达300多万吨,而年新增复合材料废弃物约10万吨。争取到2013年年底,完成一条5000吨复合材料废弃物的无害化处理、回收利用示范线的建设工作,到2015年,在全国形成10条线的规模,每年无害化处置复合材料废弃物5万吨。