复合材料双层真空袋渗透工艺

By www.carbonfiber.com.cn

双层真空袋的是一种基于并高于单真空袋工艺的工艺。双层真空袋渗透工艺兼具了提高渗透物体强度、减重、降低孔隙率,增加纤维含量的四大优势。在进行双层真空袋渗透技术时,它的两个真空袋肩负着不同的功能,是分别操作的。首先,内袋负责将的气体排尽,然后利用外袋压实。

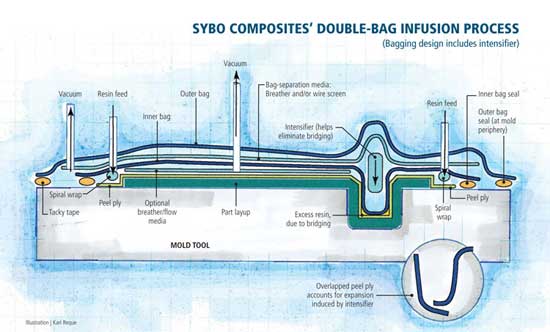

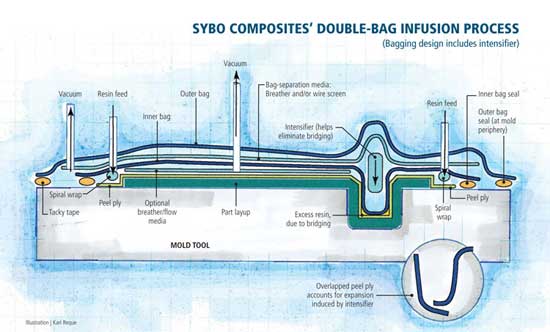

图1:SYBO复合材料公司使用的双层真空袋渗透图示

双层真空套袋被首次使用可以追溯到20世纪80年代,旨在使用它减少孔隙度,及增加预浸料和湿法手糊制件的机械性能。最近,美国航天局和波音公司纷纷将这一基本原理应用于真空辅助树脂传递模塑(VARTM)和渗透工艺,制备出具备航天品质的低压固化材料。而前洛克希德马丁航空复合材料进程经理罗素通过长达15年的双层真空袋树脂渗透工艺的实验终获成功,并将这一成果广泛推广到各公司,包括SYBO复合材料公司(SYBO Composites,佛罗里达州圣奥古斯丁,)和国际空军指挥公司(Air Command International,德克萨斯州卡多米尔斯)。据用户反馈说,该工艺效果十分理想,制备的制件更轻、更坚固。

工艺原理:

原理是是将两个独立的真空包装袋,一个内袋包裹在加工的制件外,再用外袋密封内袋。在两层真空袋之间有一层单独的排气层。罗素解释道:“否则他们会倒吸了起来,连成一个袋。”当然还取决于加工的物体的材质,僵硬还是柔韧的材质。此外,操作者还需要把握好何套袋。以及每个袋子的真空量。但罗素认为,该工艺的关键在于必须将两个真空袋的主要功能区分开来,在操作时,首先,内袋负责将的气体排尽,然后利用外袋压实。并且按照这个程序操作的人都反馈获得理想的材料质量。

工艺特点:更轻,更强,更便宜

双层真空袋渗透工艺最近的一个应用案例是在军事上,用于制造组合箱梁结构。空军指挥国际公司(ACI)创始人道格史密斯说,采用双层真空袋渗透工艺使得我们的产品“满足并大大超出客户对重量规格、强度和刚度要求。”ACI为客户制造的产品的最终重量为6.4 磅/2.9千克,而客户的要求为11.6 磅/5.3kg千克。该制件是采用巴顿马丁公司提供的6-oz/yd2(203公克)的2X2碳纤维斜纹布,6-oz/yd2 3K的碳纤维平纹布,以及Innegra纤维公司制备的3oz/yd2(102公克)碳纤维布作为闭孔泡沫加芯的外包材料,再由倒流介质将外层连接到真空袋。ACI公司对这个三明治结构材料进行渗透处理,采用的是最新开发的4505室温固化增韧环氧树脂进行渗透。该制件(重约35磅/16公斤)已经顺利通过48 英尺/1.2米的跌落测试。

可以说是双层真空袋渗透工艺实现了更高的纤维树脂配比比例。 史密斯说:“我们进行了大量的内部测试,寻找最适合我们的处理方法。”此外,只有通过实验,才能最终获得准确的树脂量,这样才会避免生产过程中的树脂浪费。

图2:SYBO复合材料公司的一款超轻型18英尺/5.5米的奇特姆小船,由于采纳了双层真空袋渗透

工艺制备船体,因此重量减到260 磅/118千克。图片来源:SYBO

ACI制备的大多数制件尺寸较小,大约在4英尺到8英尺(1.2米到2.4米)之间,但最近他们还利用该工艺为SYBO复合材料公司制备了一款超轻型18英尺/5.5米的奇特姆小船的船体。以前,该船身都是采用单层真空袋渗透的,但SYBO公司决定启用双袋渗透,如他们的首席执行官达纳格林伍德说:“因为如果我们制备的结构越轻,船就越能够进入到普通船体无法涉入的浅水区进行捕鱼。原先该型号的船体重达320磅/145千克,通过优化芯材结构和其他材料之后,重量下降到280磅/127公斤。” 而双层真空袋渗透工艺使我们能够达到260 磅/118千克,并且不会增加因一味为了达到减重,而减少材料致使性能受损。

SYBO公司还注意到另一个好处,即在压实不够充分的地方放置增强器是该工艺的关键之处。增强器是一种有机硅橡胶,插在容易发生树脂淤积和袋袋容易发生桥接的内外袋之间的位置。SYBO公司使用的真空袋是由美国Airtech提供的 L - 100型真空包装膜,该材料拥有大型渗透项目所必须的超过350%的伸长率和强大的韧性。

图3:长18英尺的船体正在进行双层真空袋渗透准备,内部刚铺装好一层

内袋用于真空渗透。图片来源:SYBO

SYBO公司还使用亚什兰公司(美国俄亥俄州哥伦布市)的AME 6001乙烯基酯树脂,和Endurance公司的环氧树脂以及巴顿马丁和欧文斯科宁复合纤维材料进行树脂渗透。格林先生提示说:“在加工过程中,我们一直保持了19英寸以内的汞柱真空压力,为的是避免树脂气体释放。”因为高耐热性苯乙烯树脂倾向于在那个压力发生“煮”的现象。“而这看上去就像真空袋发生漏气一样,但是并非如此。”渗透过程中降低真空袋中的压力可以帮助减少此类问题发生的可能性。要达到减少内袋真空压力的目标只有通过推动树脂以实现完全浸润。然后再使用外袋进行压实,以减少材料向周围移动和树脂蒸发的风险。

双层真空袋解决更多的工艺难题

使用双层真空袋渗透工艺加工一只20英尺的船体时,通常先从龙骨位置开始,然后采用垂直的供给线路使树脂慢慢向外流动,以最终实现从顶部到边缘的全面浸润。通常最终在船体底部会聚集丰富的树脂,或者当把船体侧翻过来上端部分会比较干燥。同样,如果树脂向前流动时,可以将真空压力转化成静水压力。真空压力会对渗透对象的厚度产生影响,抽真空后,你会发现制件变得较厚,而且已经没有真空压力了。

即使袋内完全真空,内部压力差也有可能超过15英寸汞柱比4 ft/1.2m。换句话说,即使在泵真空计读29至30英寸汞柱的情况下,袋子压力还是会下降。而双层真空袋便能克服这一点,因为外袋的流体动力学不会产生任何影响,它的功能纯粹是为了压实内袋。外袋的压力是内袋所不能替代的,因此它是避免吹袋和确保制件厚度均匀的最廉价的方式。

图4:套上外袋的制件,准备进行独立的抽真空。图片来源:SYBO

渗透过程的控制要求

操作者在使用过程中必须密切注视渗透过程和环境变量。很少有操作者意识到大气压力的变化可以改变渗透的效果。关键就在于根据制件的材料,并结合给定的环境和渗透位置,计算出平均气压应为多少。例如,如果你所制备的部件需要980毫巴[28.9英寸汞柱]的压力才能达到规定的纤维量,并且你知道在操作过程中袋内的平均压力为965毫巴[28.5英寸汞柱],那么你很可能不会保持标准一致。此外,使用普通的真空计是不可能精确测量出袋内的真空的差异的。必须使用绝对压力表,它能帮助给出0.001英寸汞柱内确切的压力数字。不同于拨号式真空计,绝对压力表不排气,不会产生延迟,因此可以更准确的观测到压力的动态变化。

图5:外袋进行密封抽真空。图片来源:SYBO

同样地,环境温度和湿度的变化,以及树脂和渗透对象温度之间的任何差异,都会改变树脂的流动,使其无法达到渗透效果的均匀性。而三明治结构中的芯材部分和加固材料必须与外界隔绝,特别是与湿气隔绝,或者是在渗透前先烘干,以避免在渗透和固化中释放气体。连光都会导致升温,甚至只有那么一点点光线都会加快树脂的反应。因此,如果你的测试环境光线充足,那么最好转移到一个灯光昏暗的环境中载运行完整的渗透测试,不然你不会得到理想的测试结果。

双层真空袋的是一种基于并高于单真空袋工艺的工艺。双层真空袋渗透工艺兼具了提高渗透物体强度、减重、降低孔隙率,增加纤维含量的四大优势。在进行双层真空袋渗透技术时,它的两个真空袋肩负着不同的功能,是分别操作的。首先,内袋负责将的气体排尽,然后利用外袋压实。

图1:SYBO复合材料公司使用的双层真空袋渗透图示

双层真空套袋被首次使用可以追溯到20世纪80年代,旨在使用它减少孔隙度,及增加预浸料和湿法手糊制件的机械性能。最近,美国航天局和波音公司纷纷将这一基本原理应用于真空辅助树脂传递模塑(VARTM)和渗透工艺,制备出具备航天品质的低压固化材料。而前洛克希德马丁航空复合材料进程经理罗素通过长达15年的双层真空袋树脂渗透工艺的实验终获成功,并将这一成果广泛推广到各公司,包括SYBO复合材料公司(SYBO Composites,佛罗里达州圣奥古斯丁,)和国际空军指挥公司(Air Command International,德克萨斯州卡多米尔斯)。据用户反馈说,该工艺效果十分理想,制备的制件更轻、更坚固。

工艺原理:

原理是是将两个独立的真空包装袋,一个内袋包裹在加工的制件外,再用外袋密封内袋。在两层真空袋之间有一层单独的排气层。罗素解释道:“否则他们会倒吸了起来,连成一个袋。”当然还取决于加工的物体的材质,僵硬还是柔韧的材质。此外,操作者还需要把握好何套袋。以及每个袋子的真空量。但罗素认为,该工艺的关键在于必须将两个真空袋的主要功能区分开来,在操作时,首先,内袋负责将的气体排尽,然后利用外袋压实。并且按照这个程序操作的人都反馈获得理想的材料质量。

工艺特点:更轻,更强,更便宜

双层真空袋渗透工艺最近的一个应用案例是在军事上,用于制造组合箱梁结构。空军指挥国际公司(ACI)创始人道格史密斯说,采用双层真空袋渗透工艺使得我们的产品“满足并大大超出客户对重量规格、强度和刚度要求。”ACI为客户制造的产品的最终重量为6.4 磅/2.9千克,而客户的要求为11.6 磅/5.3kg千克。该制件是采用巴顿马丁公司提供的6-oz/yd2(203公克)的2X2碳纤维斜纹布,6-oz/yd2 3K的碳纤维平纹布,以及Innegra纤维公司制备的3oz/yd2(102公克)碳纤维布作为闭孔泡沫加芯的外包材料,再由倒流介质将外层连接到真空袋。ACI公司对这个三明治结构材料进行渗透处理,采用的是最新开发的4505室温固化增韧环氧树脂进行渗透。该制件(重约35磅/16公斤)已经顺利通过48 英尺/1.2米的跌落测试。

可以说是双层真空袋渗透工艺实现了更高的纤维树脂配比比例。 史密斯说:“我们进行了大量的内部测试,寻找最适合我们的处理方法。”此外,只有通过实验,才能最终获得准确的树脂量,这样才会避免生产过程中的树脂浪费。

图2:SYBO复合材料公司的一款超轻型18英尺/5.5米的奇特姆小船,由于采纳了双层真空袋渗透

工艺制备船体,因此重量减到260 磅/118千克。图片来源:SYBO

ACI制备的大多数制件尺寸较小,大约在4英尺到8英尺(1.2米到2.4米)之间,但最近他们还利用该工艺为SYBO复合材料公司制备了一款超轻型18英尺/5.5米的奇特姆小船的船体。以前,该船身都是采用单层真空袋渗透的,但SYBO公司决定启用双袋渗透,如他们的首席执行官达纳格林伍德说:“因为如果我们制备的结构越轻,船就越能够进入到普通船体无法涉入的浅水区进行捕鱼。原先该型号的船体重达320磅/145千克,通过优化芯材结构和其他材料之后,重量下降到280磅/127公斤。” 而双层真空袋渗透工艺使我们能够达到260 磅/118千克,并且不会增加因一味为了达到减重,而减少材料致使性能受损。

SYBO公司还注意到另一个好处,即在压实不够充分的地方放置增强器是该工艺的关键之处。增强器是一种有机硅橡胶,插在容易发生树脂淤积和袋袋容易发生桥接的内外袋之间的位置。SYBO公司使用的真空袋是由美国Airtech提供的 L - 100型真空包装膜,该材料拥有大型渗透项目所必须的超过350%的伸长率和强大的韧性。

图3:长18英尺的船体正在进行双层真空袋渗透准备,内部刚铺装好一层

内袋用于真空渗透。图片来源:SYBO

SYBO公司还使用亚什兰公司(美国俄亥俄州哥伦布市)的AME 6001乙烯基酯树脂,和Endurance公司的环氧树脂以及巴顿马丁和欧文斯科宁复合纤维材料进行树脂渗透。格林先生提示说:“在加工过程中,我们一直保持了19英寸以内的汞柱真空压力,为的是避免树脂气体释放。”因为高耐热性苯乙烯树脂倾向于在那个压力发生“煮”的现象。“而这看上去就像真空袋发生漏气一样,但是并非如此。”渗透过程中降低真空袋中的压力可以帮助减少此类问题发生的可能性。要达到减少内袋真空压力的目标只有通过推动树脂以实现完全浸润。然后再使用外袋进行压实,以减少材料向周围移动和树脂蒸发的风险。

双层真空袋解决更多的工艺难题

使用双层真空袋渗透工艺加工一只20英尺的船体时,通常先从龙骨位置开始,然后采用垂直的供给线路使树脂慢慢向外流动,以最终实现从顶部到边缘的全面浸润。通常最终在船体底部会聚集丰富的树脂,或者当把船体侧翻过来上端部分会比较干燥。同样,如果树脂向前流动时,可以将真空压力转化成静水压力。真空压力会对渗透对象的厚度产生影响,抽真空后,你会发现制件变得较厚,而且已经没有真空压力了。

即使袋内完全真空,内部压力差也有可能超过15英寸汞柱比4 ft/1.2m。换句话说,即使在泵真空计读29至30英寸汞柱的情况下,袋子压力还是会下降。而双层真空袋便能克服这一点,因为外袋的流体动力学不会产生任何影响,它的功能纯粹是为了压实内袋。外袋的压力是内袋所不能替代的,因此它是避免吹袋和确保制件厚度均匀的最廉价的方式。

图4:套上外袋的制件,准备进行独立的抽真空。图片来源:SYBO

渗透过程的控制要求

操作者在使用过程中必须密切注视渗透过程和环境变量。很少有操作者意识到大气压力的变化可以改变渗透的效果。关键就在于根据制件的材料,并结合给定的环境和渗透位置,计算出平均气压应为多少。例如,如果你所制备的部件需要980毫巴[28.9英寸汞柱]的压力才能达到规定的纤维量,并且你知道在操作过程中袋内的平均压力为965毫巴[28.5英寸汞柱],那么你很可能不会保持标准一致。此外,使用普通的真空计是不可能精确测量出袋内的真空的差异的。必须使用绝对压力表,它能帮助给出0.001英寸汞柱内确切的压力数字。不同于拨号式真空计,绝对压力表不排气,不会产生延迟,因此可以更准确的观测到压力的动态变化。

图5:外袋进行密封抽真空。图片来源:SYBO

同样地,环境温度和湿度的变化,以及树脂和渗透对象温度之间的任何差异,都会改变树脂的流动,使其无法达到渗透效果的均匀性。而三明治结构中的芯材部分和加固材料必须与外界隔绝,特别是与湿气隔绝,或者是在渗透前先烘干,以避免在渗透和固化中释放气体。连光都会导致升温,甚至只有那么一点点光线都会加快树脂的反应。因此,如果你的测试环境光线充足,那么最好转移到一个灯光昏暗的环境中载运行完整的渗透测试,不然你不会得到理想的测试结果。