复合材料结构中的碳纤维路径及连续纤维的均布性

By www.carbonfiber.com.cn

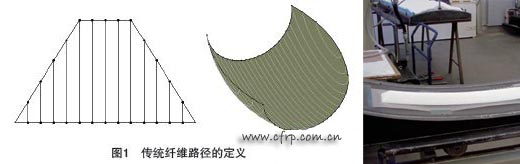

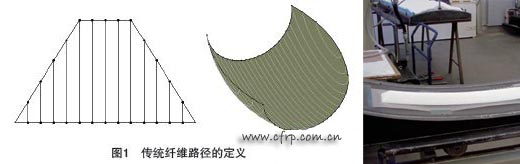

复合材料结构中的主要承载材料为纤维,纤维方向的可设计性是其特点之一。迄今为止,对预浸料铺叠成型复合材料结构中的纤维方向的定义都很笼统,一般只是规定了结构中某一点的纤维方向,其余纤维并行铺放(图1)。本课题基于对复合材料结构中某一组合单元在指定方向上应具有最大承载能力的要求,提出了纤维路径的概念,并由每层纤维并行排列、连续纤维均布性、纤维面密度值固定的规定,引申出每层纤维的连续性和连续纤维均布性指标,提出了最大铺叠宽度和最小铺叠宽度的工艺参数,并针对一些典型曲面的纤维路径提出了铺叠工艺的实施方法。

复合材料结构中的纤维路径

1 纤维路径的定义

飞行器复合材料结构的主要功能是传载和承载,由纤维和树脂组成。基于此,以0°为例,飞行器结构中复合材料结构中的纤维路径可定义为:某一层某一根的纤维路径都应与这一层的主应力一致。

在复合材料结构中,纤维是主要承载材料,纤维只有在张紧状态下才能承受最大载荷。纤维张紧时,其路径是曲面上最短的,而曲面上最短的距离一定是测地线。因此,对于图2中结构的某一层而言,以0°为例,结构的2 边受到载荷时,这一层的每根纤维只有按照测地线分布和排列时,才能使得纤维绷紧并承受最大载荷,即与此点主应力一致(图3)。

2 纤维面密度为定值时的纤维路径

1.1 纤维路径的定义

铺覆型面上的某一层纤维时,采用的是纤维面密度为定值、各束纤维并行排列并有一定宽度的预浸料或帘子布,这里不考虑预浸料中并行纤维之间不能滑移的问题,即并行纤维之间可滑移。每层纤维的面密度为定值,所以有一定宽度的连续纤维在曲面上的排列为主应力方向时,某些区域将有缝隙存在,这一区域只能由断纤维填充,并在此区域做适当的补强。

曲面上复合材料的某一层的纤维面密度为定值时纤维的路径定义如下:先确定曲面上各个区域的连续纤维的宽度,此宽度必须近似可展,按此宽度的位置在各个对应区域上做测地线,这些测地线即为这些连续纤维的路径,断纤维方向应尽量与连续纤维路径一致。

1.2 纤维之间不能滑移时纤维路径的定义

曲面上复合材料的某一层的纤维面密度为定值且预浸料中的并行纤维之间不能滑移时,纤维的路径定义如下:先确定曲面上各个区域的连续纤维的宽度,且此宽度必须近似可展,按此宽度的位置在各个对应区域上做测地线,这些测地线即为这些连续纤维的路径,断纤维方向应尽量与连续纤维路径一致。

由于纤维是有最小带宽的物质,在不交叠的情况下不可能完全按照理想的纤维路径铺放,在路径密集的地方就需要进行处理。如果零件厚度不增加,纤维通过这一截面的根数是一定的,由于截面面积的改变,所以这种处理只有是切断纤维。

这样,根据前面2 种定义,纤维在通过这一截面时可保证连续纤维数量的最大值。

(1)纤维路径的偏差。

选定各个区域连续纤维的宽度对纤维方向的一致性具有影响,宽度越大,与对应测地线的偏离就越大,表明纤维方向的一致性差。实际上纤维宽度为1 束纤维时,此偏差最小。

(2)各个铺层连续纤维均布性。

同理,选定各个区域连续纤维的宽度对纤维连续性和断纤维的均布性也有影响,此宽度纤维方向的偏离自然会影响到连续纤维的量,与纤维之间能滑移情况的连续纤维量偏差大,表明纤维连续性差,断纤维的均布性也差;反之,表明纤维连续性好,断纤维的均布性也好。当为1 束纤维时,此偏差最小。

(3)纤维的最小展开宽度。

纤维面密度为定值时,纤维的最小展开宽度为1 束纤维的宽度。显然,在此宽度下不用考虑纤维之间的滑移,这也是将纤维的最高效率充分发挥出来的宽度,由于手工铺覆这一宽度的效率太低,质量一致性也很难保证,因此发明了铺丝机。

纤维铺放的实际情况

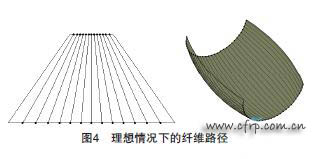

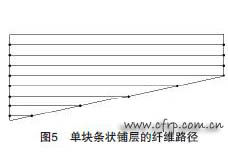

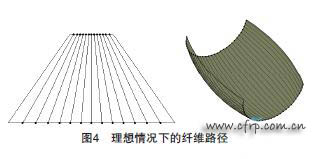

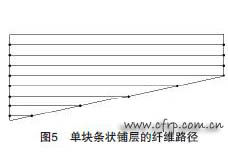

铺叠所用材料为预浸料,由于纤维具有带宽,不能完全按照理想的纤维路径(图4)进行铺放,因此按照理想路线进行最近似的处理。将铺层分成条状铺叠,2 条边界都为理想的纤维路径,但是这条状铺层纤维路径按照某条边界完全连续,断纤维的端头将集中分布于另一条边界上(图5)。这样1 个铺层中是由若干条这样的条状铺层拼接而成,断纤维和连续纤维将在铺层中交替铺放(图6 和图7)。

根据笼统的定义,明显断纤维集中分布于零件的两侧。可以使断纤维和连续纤维在铺层中交替,并且可以控制这种交替的频率使断纤维和连续纤维趋于均匀。

条状铺层的裁剪

条状铺层的宽度要根据零件的外形制定,其根本宗旨是保证铺层中纤维连续和均匀,并且使得操作最方便。

(1)确定铺层带宽。

带宽的选择要满足:

·小于铺叠最大带宽;

·整个条状铺层能按规定路径全

部贴敷于铺叠曲面上;

·适合铺叠。

(2)条状铺层的边界选取。

·在最小截面线上取一点,然后根据确定的带宽取点,直至截面线的边界;

·过这些点,以受力方向为引导方向,以零件的铺叠面为支持面,做测地线;

·根据这些线在铺叠面上分割铺层;

·将这些分割后的铺层展开成平面,所得形状即为所需条状铺层的外形;

·在厚度方向上,每层上的拼接线都尽量错开一定距离,不要在沿厚度方向上重合(图8)。

3)45°和90°的纤维路径。

45 °的理想纤维路径是45 °应力方向,90 °的理想纤维路径是90°应力方向。

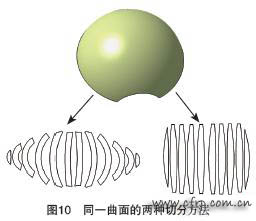

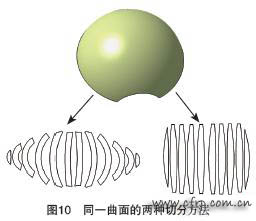

新方法的意义

复合材料结构中承载纤维的关键是要连续和绷紧。有一种曲面铺叠方法是将等高线做为基准,其具体做法是用一组平行的平面去切割曲面,将交线做为铺层的基准方向并且作为小铺层的拼接线。这种方法对于平面是正确的,但是对于曲面时就会出现问题,在铺叠并排的小铺层时会出现不规则形状,在预浸料的边缘出现大量的断纤维,有的地方甚至所有的纤维都是断的,这种现象会随曲率的变化而加剧。显然,断了的纤维不能传递载荷,只有在垂直于切割平面的附近的纤维是连续的,这种方法不合理(图9、图10)。

此方法并没有增加连续纤维的数量,由于对于一层来说厚度不能增加,所以这个曲面的最小截面决定了其连续纤维的数量。但是增加的是绷紧的连续纤维的数量,理想的情况是所有连续的纤维都绷紧。如果某处曲率变化较大,则需要采取相应的措施。

同时此方法利用现有的设备,路径的细化、预浸料的切割、铺叠中的定位都可以解决,而且铺层铺叠时变形小、容易铺叠,这样在工程化生产中其质量一致性完全可以保证,如果将此方法进一步推广,采用自动铺叠设备完成则更加合理。

结束语

按照上述新方法可以部分解决双曲面的纤维路径和铺叠之间的关系,尤其是机身和整体结构。

单位:北京航空制造工程研究所 作者:薛向晨 梁宪珠 常海峰 张西伟

复合材料结构中的主要承载材料为纤维,纤维方向的可设计性是其特点之一。迄今为止,对预浸料铺叠成型复合材料结构中的纤维方向的定义都很笼统,一般只是规定了结构中某一点的纤维方向,其余纤维并行铺放(图1)。本课题基于对复合材料结构中某一组合单元在指定方向上应具有最大承载能力的要求,提出了纤维路径的概念,并由每层纤维并行排列、连续纤维均布性、纤维面密度值固定的规定,引申出每层纤维的连续性和连续纤维均布性指标,提出了最大铺叠宽度和最小铺叠宽度的工艺参数,并针对一些典型曲面的纤维路径提出了铺叠工艺的实施方法。

复合材料结构中的纤维路径

1 纤维路径的定义

飞行器复合材料结构的主要功能是传载和承载,由纤维和树脂组成。基于此,以0°为例,飞行器结构中复合材料结构中的纤维路径可定义为:某一层某一根的纤维路径都应与这一层的主应力一致。

在复合材料结构中,纤维是主要承载材料,纤维只有在张紧状态下才能承受最大载荷。纤维张紧时,其路径是曲面上最短的,而曲面上最短的距离一定是测地线。因此,对于图2中结构的某一层而言,以0°为例,结构的2 边受到载荷时,这一层的每根纤维只有按照测地线分布和排列时,才能使得纤维绷紧并承受最大载荷,即与此点主应力一致(图3)。

2 纤维面密度为定值时的纤维路径

1.1 纤维路径的定义

铺覆型面上的某一层纤维时,采用的是纤维面密度为定值、各束纤维并行排列并有一定宽度的预浸料或帘子布,这里不考虑预浸料中并行纤维之间不能滑移的问题,即并行纤维之间可滑移。每层纤维的面密度为定值,所以有一定宽度的连续纤维在曲面上的排列为主应力方向时,某些区域将有缝隙存在,这一区域只能由断纤维填充,并在此区域做适当的补强。

曲面上复合材料的某一层的纤维面密度为定值时纤维的路径定义如下:先确定曲面上各个区域的连续纤维的宽度,此宽度必须近似可展,按此宽度的位置在各个对应区域上做测地线,这些测地线即为这些连续纤维的路径,断纤维方向应尽量与连续纤维路径一致。

1.2 纤维之间不能滑移时纤维路径的定义

曲面上复合材料的某一层的纤维面密度为定值且预浸料中的并行纤维之间不能滑移时,纤维的路径定义如下:先确定曲面上各个区域的连续纤维的宽度,且此宽度必须近似可展,按此宽度的位置在各个对应区域上做测地线,这些测地线即为这些连续纤维的路径,断纤维方向应尽量与连续纤维路径一致。

由于纤维是有最小带宽的物质,在不交叠的情况下不可能完全按照理想的纤维路径铺放,在路径密集的地方就需要进行处理。如果零件厚度不增加,纤维通过这一截面的根数是一定的,由于截面面积的改变,所以这种处理只有是切断纤维。

这样,根据前面2 种定义,纤维在通过这一截面时可保证连续纤维数量的最大值。

(1)纤维路径的偏差。

选定各个区域连续纤维的宽度对纤维方向的一致性具有影响,宽度越大,与对应测地线的偏离就越大,表明纤维方向的一致性差。实际上纤维宽度为1 束纤维时,此偏差最小。

(2)各个铺层连续纤维均布性。

同理,选定各个区域连续纤维的宽度对纤维连续性和断纤维的均布性也有影响,此宽度纤维方向的偏离自然会影响到连续纤维的量,与纤维之间能滑移情况的连续纤维量偏差大,表明纤维连续性差,断纤维的均布性也差;反之,表明纤维连续性好,断纤维的均布性也好。当为1 束纤维时,此偏差最小。

(3)纤维的最小展开宽度。

纤维面密度为定值时,纤维的最小展开宽度为1 束纤维的宽度。显然,在此宽度下不用考虑纤维之间的滑移,这也是将纤维的最高效率充分发挥出来的宽度,由于手工铺覆这一宽度的效率太低,质量一致性也很难保证,因此发明了铺丝机。

纤维铺放的实际情况

铺叠所用材料为预浸料,由于纤维具有带宽,不能完全按照理想的纤维路径(图4)进行铺放,因此按照理想路线进行最近似的处理。将铺层分成条状铺叠,2 条边界都为理想的纤维路径,但是这条状铺层纤维路径按照某条边界完全连续,断纤维的端头将集中分布于另一条边界上(图5)。这样1 个铺层中是由若干条这样的条状铺层拼接而成,断纤维和连续纤维将在铺层中交替铺放(图6 和图7)。

根据笼统的定义,明显断纤维集中分布于零件的两侧。可以使断纤维和连续纤维在铺层中交替,并且可以控制这种交替的频率使断纤维和连续纤维趋于均匀。

条状铺层的裁剪

条状铺层的宽度要根据零件的外形制定,其根本宗旨是保证铺层中纤维连续和均匀,并且使得操作最方便。

(1)确定铺层带宽。

带宽的选择要满足:

·小于铺叠最大带宽;

·整个条状铺层能按规定路径全

部贴敷于铺叠曲面上;

·适合铺叠。

(2)条状铺层的边界选取。

·在最小截面线上取一点,然后根据确定的带宽取点,直至截面线的边界;

·过这些点,以受力方向为引导方向,以零件的铺叠面为支持面,做测地线;

·根据这些线在铺叠面上分割铺层;

·将这些分割后的铺层展开成平面,所得形状即为所需条状铺层的外形;

·在厚度方向上,每层上的拼接线都尽量错开一定距离,不要在沿厚度方向上重合(图8)。

3)45°和90°的纤维路径。

45 °的理想纤维路径是45 °应力方向,90 °的理想纤维路径是90°应力方向。

新方法的意义

复合材料结构中承载纤维的关键是要连续和绷紧。有一种曲面铺叠方法是将等高线做为基准,其具体做法是用一组平行的平面去切割曲面,将交线做为铺层的基准方向并且作为小铺层的拼接线。这种方法对于平面是正确的,但是对于曲面时就会出现问题,在铺叠并排的小铺层时会出现不规则形状,在预浸料的边缘出现大量的断纤维,有的地方甚至所有的纤维都是断的,这种现象会随曲率的变化而加剧。显然,断了的纤维不能传递载荷,只有在垂直于切割平面的附近的纤维是连续的,这种方法不合理(图9、图10)。

此方法并没有增加连续纤维的数量,由于对于一层来说厚度不能增加,所以这个曲面的最小截面决定了其连续纤维的数量。但是增加的是绷紧的连续纤维的数量,理想的情况是所有连续的纤维都绷紧。如果某处曲率变化较大,则需要采取相应的措施。

同时此方法利用现有的设备,路径的细化、预浸料的切割、铺叠中的定位都可以解决,而且铺层铺叠时变形小、容易铺叠,这样在工程化生产中其质量一致性完全可以保证,如果将此方法进一步推广,采用自动铺叠设备完成则更加合理。

结束语

按照上述新方法可以部分解决双曲面的纤维路径和铺叠之间的关系,尤其是机身和整体结构。

单位:北京航空制造工程研究所 作者:薛向晨 梁宪珠 常海峰 张西伟