揭密碳纤维F-35战斗机

By www.carbonfiber.com.cn

美军F-35联合攻击战斗机

美国的F-35有“世界战斗机”之称。3年前,美军的“通用低成本轻型战斗机”和“联合先进攻击技术”的新战机理念在洛•马-诺•格公司联合研制的X-35上初现,美军便选中它并命名为F-35联合打击战斗机(JSF)。它的研制费用将达绝对空前的2000亿美元,世界上还有8个国家参与合作,投入经费亦超过45亿美元。预估市场有4000架需求意向,这令世界传媒惊疑。

当奥巴马在今年年初时宣布美国国防部(DoD)财政计划中将削减F-22战斗机的投入,洛克希德马丁航空公司位于德克萨斯州Fort Worth工厂的员工们,可谓喜忧参半。该工厂不但负责F-22战斗机的总装工作,而且还负责F-35闪电II型战斗机的组装工作。F-35确实应该算得上是在国防部年度财政削减计划中的幸存者。

从预算角度看,国防部已经体现出对F-35(联合攻击战斗机JSF)的偏好。它的造价为8300万美元左右,与F-22的1.43亿美元的价格相比,还是较低廉的。F-35战机项目不但与伙伴国共同担负开发费用,而且这些国家也是该战机的大客户。F-35战斗机由美国等9个国家合作投资研发。8个合作国为英国、意大利、荷兰、土耳其、加拿大、澳大利亚、丹麦和挪威。按计划,这8国将购买大约730架战斗机。洛克希德马丁公司计划在2036年前,共交付3000架次的F-35型战机。

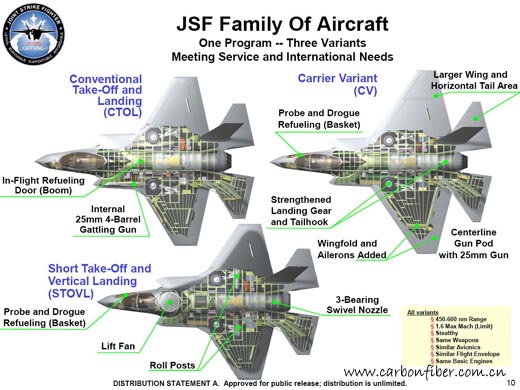

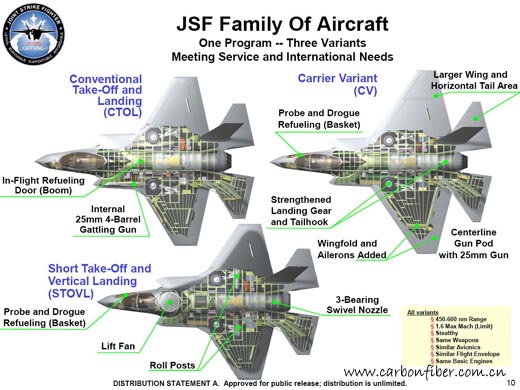

与空对空F-22战机不同,F-35是一种多用途战机。将对空对地攻击基于一身。因此美国飞行员不得不掌握更为先进的驾驶技术。F-35有三个不同的版本:F-35A常规起降型(CTOL)、F-35B短距起飞垂直降落型(STOVL)以及F-35C舰载型(CV)。这款多用途战机的强大攻击力足以取代美军中的F-16, A-10, AV-8B 和F-18战机,以及英军中的the Sea Harrier和GR.7战机。F-35的出现,能够使美军目前的F-22和F-18E/F船队得到有效补充。而从制造业角度来说,F-35三种版本,其中至少有20%在设计上是相同的。由此降低了项目设计成本。

历时十多年的发展

洛克希德马丁公司在2001年10月项目中标,是F-35战机的主要承包商。诺斯罗普格鲁门公司和BAE系统公司是该项目的主要合作伙伴。这三家公司超过通过了12年的系统研发及验证(SDD)阶段,该阶段包括生产19架战斗机并完成全部相关测试工作。复合材料在F-35的研发和生产过程中始终扮演重要的角色。诺斯罗普格鲁门公司在加州的Palmdale工厂完成中部机身的生产;BAE系统公司在其英国Samlesbury工厂生产后部机身;犹他州的ATK公司生产机翼蒙皮;洛克希德马丁公司负责前部机身的生产并在其Fort Worth工厂完成F-35总装工作。F-35的首飞已被一推再推。主要的原因有设计的重量超重问题,但更头痛的是经费的制约。据美国《每日航宇》报道,美国会拨款委员会从2004财年预算申请中削减了天基雷达、先进宽带系统、导弹防御和F-35战斗机等计划的部分经费。洛克希德马丁公司无奈宣布:新一代F-35战斗机的首飞时间从2005年秋天推迟到2006年8月。 几经波折,首架F-35战机于2006年12月15日第一次飞上蓝天。

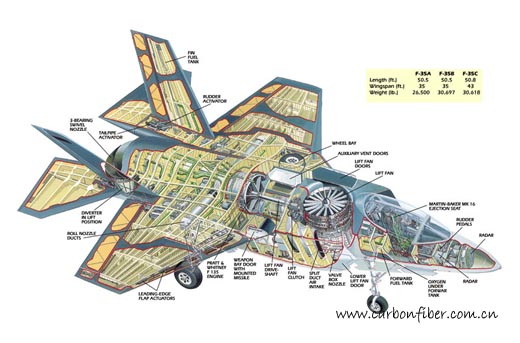

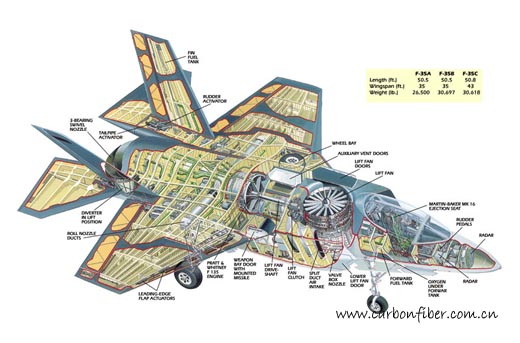

F-35各部件图解

三款F-35参数对比

对于战斗机制造商来说,最大的挑战莫过于利润问题。因此,必须在飞机的每个部件,哪怕极小的一个零部件,也要尽量做到成本优化。也许正是碳纤维复合材料成就了F-35战机:超过35%机身结构件和机体表面都使用了碳纤维复合材料。机身、机翼和尾翼来自不同的供货商,对于洛克希德公司来说,他们面临的最大挑战就如何有效控制机身复合材料蒙皮的厚度。

F-35需要减少910公斤。当F-35正在为重量问题挠头的时候,又有一个不妙的消息传来:美国国防部将开始审评美海军提出的有关减少JSF采购量的议案。美海军在提案中表示,为了增加舰船的采购量,希望将原计划采购的JSF数量从1089架减少至780架,其中原计划采购609架短距起飞;垂直降落(STOVL)型,现改为采购350架;原计划采购480架舰载(CV)型,现改为430架。

自然,如此大量地减少F-35的采购量将导致它的成本上涨。根据原来预算,空军需求的常规起降(CTOL)型单机价格约为2800万美元,海军和海军陆战队需求的STOVL型单机价格约为3500万美元,舰载型单机价格约为3800万美元。假如美国国防部同意海军的提议,则F-35的单机价格还会有不同程度的提高。这不仅将使国际合作伙伴遭受打击,同时也将因价高难求使其未来市场前景面临尴尬。

洛克希德马丁公司的技术代表兼JSF生产运营主管Don Kinard表示,公司内部相关技术人员当初花了相当长的时间,来评估可用来生产飞机框架和蒙皮的各种不同的原材料:复合材料,铝,钛,钢。不但要兼顾性能方面,同时还要考虑成本投入。

“那么,我们能不能造一架全部由复合材料打造的战机呢?”“当然可以。但是,任何事情,不是仅仅因为我们能够办到,就一定要做的。我们在进行任何一个项目的时候,都要考虑成本效益。我们要评估,在机身的哪个部位使用复合材料,能够最大化的发挥它的价值。” Kinard说。

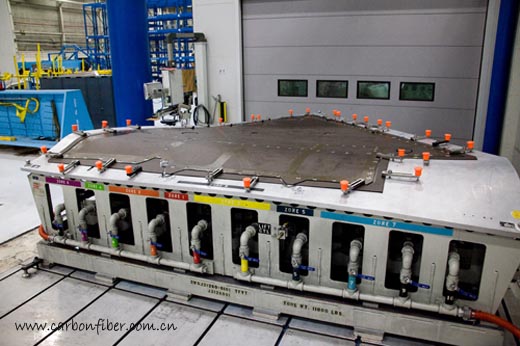

F-35正在等待安装碳纤维增强机身蒙皮

F-35德国加工工厂自动钻孔系统需对前部机身1500个孔

在F-35的SDD阶段,机身各部分生产工作有所不同,主要取决于供货商对零件复杂性和成本效益的考虑。例如,ATK公司,采用自动铺丝技术(AFP)生产大部分复合材料机翼部件。洛克希德公司内部采用手糊工艺生产前部机身蒙皮。随着F-35进入投产阶段,还会有更多的美国国内和国际的航空业供货商加入到复合材料部件的生产中来,包括:意大利阿莱尼亚航空公司,挪威的康斯堡防务系统公司,丹麦的Terma A/S公司,土耳其的TAI公司,等等。Kinard说,“我们几乎把全世界生产复合材料的先进公司整合到了一起。”

Kinard表示,他和洛克希德公司其他技术人员始终把F-35机身复材蒙皮厚度作为关注的重点。蒙皮厚度的一致性对于F-35的重量、性能和制造成本方面起关键作用。洛克希德马丁公司和他的合作伙伴希望通过两种方式,使蒙皮厚度达到期望标准,避免超重的问题:考虑通过改变隔框间距与蒙皮厚度之间的比率降低飞机总重量,达到减轻2000磅(908千克),即约为总重30000磅(13620千克)的8%的目标。公司还在内部系统寻找降低重量的可能,拟将机体结构、线路和导管减重达1800磅(817千克),而另外200磅(91千克)将从任务系统和运载系统中做文章。

洛克希德公司的Fort Worth工厂在整个F-35生产中起关键性作用。“对于整个装配工作来说,修整和加工任务是庞大的。” Kinard说。同样,来自生产技术小组的工程师在项目实施过程中的作用也是不可替代的:他们要根据相应的需求开发出不同的应用和加工程序。

控制蒙皮厚度,通过基于仔细测量的增加减少复合材料铺层,有时候需要机加工

JSF航空电子系统虽没有引发问题,但软件开发仍是潜在的关注问题。F-35型机上有大约600万个代码节点,飞行模拟器上也有600万个,加上交联系统上的约300万个,总共1500万个,这些代码节点中有些是从F/A-22计划中重复使用,鉴于F/A-22计划产生令人困扰的航空电子问题,F-35开发商还是要在软件开发方面处处小心,谨慎从事。休德逊称,航空电子对飞机而言相当关键,从某种意义上说,软件是航空电子中一个极其复杂的装置,一架飞机需要传感器,才能投入战斗。

一旦复合材料机身蒙皮完工,技术人员将完成机身结构配件部分。安装工作是在在机身蒙皮预先测定的位置上钻孔并安装上紧固件。如何采取正确的方式钻孔并安装紧固件成为了F-35重要的问题。

钻石涂层的碳陶瓷钻头

F-35生产小组在制造过程中使用了全数字设计技术,这有可能永久的改变飞机设计制造的工作方式。洛克希德•马丁公司项目发言人称,JSF是第一架从一开始就完全实施数字化设计的飞机。JSF制造商在数字化技术应用方面创造了新的先例。完全数字化的方法在节省时间和成本方面产生了巨大效果。JSF的“数字化三维实体设计”意味着世界上参与项目设计的所有设计人员都有权进入设计网页,虚拟飞机可以用数字进行操纵,因而使制造商避免了在制造物理样机时的返工和昂贵的制造成本。JSF工作小组具有一个环球网络系统,按照允许的级别进入数字化设计网页,无论是意大利、挪威、加利福尼亚还是得克萨斯州的工程师和供应商都能进入这个数据库。设计和修改数据可以即时传送,效率和准确率大大提高。还可以应用数字化数据进行产品加工并能够获得精确的尺寸,如高精密钻孔,通过取消分解制造零件的步骤减少了工艺程序,确保了加工的准确性。它所节省的时间和金钱是不可想象的。

“在联合攻击战斗机(JSF)的生产上,我们在封合整个结构之前就开始向其中装填内容,” Kinard说。如果飞机内部的系统需要进行一些调整的话,这样做可以降低子结构或者是附属结构(例如飞机的舱门或者是面板等)受到损坏的风险。

AMAMCO’专用钻孔工具为F-35机翼蒙皮钻孔

这一新的飞机制造方法同时也意味着更多的自动化技术将会被应用到这一生产线当中来。洛克希德公司负责建造飞机的前部机身和机翼部分,这些部分是最大也是最为复杂的部分。工人们正在使用机器人制造机翼。机翼被垂直竖立起来,周围是一些能够上下移动的支架。“以前我们从未尝试过把机翼竖立起来进行工作。

自动钻孔技术的使用使工人们在制造飞机的时候不用再花费几天的时间靠手工来钻孔。机翼上通常有几百个孔,制造一架联合攻击战斗机需要钻3000多个孔。现在这些工作只需要一个过程就能够完成了。

另外一项技术革新是公司的一名工程师提出的使用自动化技术来进行扣钉的安装。工人使用一个激光装置可以实现扣钉与相应钻孔的正确匹配,而用不着使用人工手段把这一信息从他们的设计说明书上转移过来。这是一项非常大的改进。

美军F-35联合攻击战斗机

美国的F-35有“世界战斗机”之称。3年前,美军的“通用低成本轻型战斗机”和“联合先进攻击技术”的新战机理念在洛•马-诺•格公司联合研制的X-35上初现,美军便选中它并命名为F-35联合打击战斗机(JSF)。它的研制费用将达绝对空前的2000亿美元,世界上还有8个国家参与合作,投入经费亦超过45亿美元。预估市场有4000架需求意向,这令世界传媒惊疑。

当奥巴马在今年年初时宣布美国国防部(DoD)财政计划中将削减F-22战斗机的投入,洛克希德马丁航空公司位于德克萨斯州Fort Worth工厂的员工们,可谓喜忧参半。该工厂不但负责F-22战斗机的总装工作,而且还负责F-35闪电II型战斗机的组装工作。F-35确实应该算得上是在国防部年度财政削减计划中的幸存者。

从预算角度看,国防部已经体现出对F-35(联合攻击战斗机JSF)的偏好。它的造价为8300万美元左右,与F-22的1.43亿美元的价格相比,还是较低廉的。F-35战机项目不但与伙伴国共同担负开发费用,而且这些国家也是该战机的大客户。F-35战斗机由美国等9个国家合作投资研发。8个合作国为英国、意大利、荷兰、土耳其、加拿大、澳大利亚、丹麦和挪威。按计划,这8国将购买大约730架战斗机。洛克希德马丁公司计划在2036年前,共交付3000架次的F-35型战机。

与空对空F-22战机不同,F-35是一种多用途战机。将对空对地攻击基于一身。因此美国飞行员不得不掌握更为先进的驾驶技术。F-35有三个不同的版本:F-35A常规起降型(CTOL)、F-35B短距起飞垂直降落型(STOVL)以及F-35C舰载型(CV)。这款多用途战机的强大攻击力足以取代美军中的F-16, A-10, AV-8B 和F-18战机,以及英军中的the Sea Harrier和GR.7战机。F-35的出现,能够使美军目前的F-22和F-18E/F船队得到有效补充。而从制造业角度来说,F-35三种版本,其中至少有20%在设计上是相同的。由此降低了项目设计成本。

历时十多年的发展

洛克希德马丁公司在2001年10月项目中标,是F-35战机的主要承包商。诺斯罗普格鲁门公司和BAE系统公司是该项目的主要合作伙伴。这三家公司超过通过了12年的系统研发及验证(SDD)阶段,该阶段包括生产19架战斗机并完成全部相关测试工作。复合材料在F-35的研发和生产过程中始终扮演重要的角色。诺斯罗普格鲁门公司在加州的Palmdale工厂完成中部机身的生产;BAE系统公司在其英国Samlesbury工厂生产后部机身;犹他州的ATK公司生产机翼蒙皮;洛克希德马丁公司负责前部机身的生产并在其Fort Worth工厂完成F-35总装工作。F-35的首飞已被一推再推。主要的原因有设计的重量超重问题,但更头痛的是经费的制约。据美国《每日航宇》报道,美国会拨款委员会从2004财年预算申请中削减了天基雷达、先进宽带系统、导弹防御和F-35战斗机等计划的部分经费。洛克希德马丁公司无奈宣布:新一代F-35战斗机的首飞时间从2005年秋天推迟到2006年8月。 几经波折,首架F-35战机于2006年12月15日第一次飞上蓝天。

F-35各部件图解

三款F-35参数对比

对于战斗机制造商来说,最大的挑战莫过于利润问题。因此,必须在飞机的每个部件,哪怕极小的一个零部件,也要尽量做到成本优化。也许正是碳纤维复合材料成就了F-35战机:超过35%机身结构件和机体表面都使用了碳纤维复合材料。机身、机翼和尾翼来自不同的供货商,对于洛克希德公司来说,他们面临的最大挑战就如何有效控制机身复合材料蒙皮的厚度。

F-35需要减少910公斤。当F-35正在为重量问题挠头的时候,又有一个不妙的消息传来:美国国防部将开始审评美海军提出的有关减少JSF采购量的议案。美海军在提案中表示,为了增加舰船的采购量,希望将原计划采购的JSF数量从1089架减少至780架,其中原计划采购609架短距起飞;垂直降落(STOVL)型,现改为采购350架;原计划采购480架舰载(CV)型,现改为430架。

自然,如此大量地减少F-35的采购量将导致它的成本上涨。根据原来预算,空军需求的常规起降(CTOL)型单机价格约为2800万美元,海军和海军陆战队需求的STOVL型单机价格约为3500万美元,舰载型单机价格约为3800万美元。假如美国国防部同意海军的提议,则F-35的单机价格还会有不同程度的提高。这不仅将使国际合作伙伴遭受打击,同时也将因价高难求使其未来市场前景面临尴尬。

洛克希德马丁公司的技术代表兼JSF生产运营主管Don Kinard表示,公司内部相关技术人员当初花了相当长的时间,来评估可用来生产飞机框架和蒙皮的各种不同的原材料:复合材料,铝,钛,钢。不但要兼顾性能方面,同时还要考虑成本投入。

“那么,我们能不能造一架全部由复合材料打造的战机呢?”“当然可以。但是,任何事情,不是仅仅因为我们能够办到,就一定要做的。我们在进行任何一个项目的时候,都要考虑成本效益。我们要评估,在机身的哪个部位使用复合材料,能够最大化的发挥它的价值。” Kinard说。

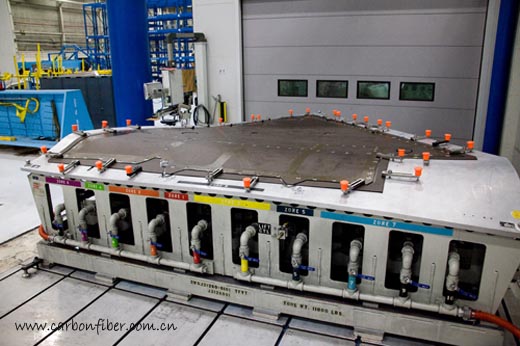

F-35正在等待安装碳纤维增强机身蒙皮

F-35德国加工工厂自动钻孔系统需对前部机身1500个孔

在F-35的SDD阶段,机身各部分生产工作有所不同,主要取决于供货商对零件复杂性和成本效益的考虑。例如,ATK公司,采用自动铺丝技术(AFP)生产大部分复合材料机翼部件。洛克希德公司内部采用手糊工艺生产前部机身蒙皮。随着F-35进入投产阶段,还会有更多的美国国内和国际的航空业供货商加入到复合材料部件的生产中来,包括:意大利阿莱尼亚航空公司,挪威的康斯堡防务系统公司,丹麦的Terma A/S公司,土耳其的TAI公司,等等。Kinard说,“我们几乎把全世界生产复合材料的先进公司整合到了一起。”

Kinard表示,他和洛克希德公司其他技术人员始终把F-35机身复材蒙皮厚度作为关注的重点。蒙皮厚度的一致性对于F-35的重量、性能和制造成本方面起关键作用。洛克希德马丁公司和他的合作伙伴希望通过两种方式,使蒙皮厚度达到期望标准,避免超重的问题:考虑通过改变隔框间距与蒙皮厚度之间的比率降低飞机总重量,达到减轻2000磅(908千克),即约为总重30000磅(13620千克)的8%的目标。公司还在内部系统寻找降低重量的可能,拟将机体结构、线路和导管减重达1800磅(817千克),而另外200磅(91千克)将从任务系统和运载系统中做文章。

洛克希德公司的Fort Worth工厂在整个F-35生产中起关键性作用。“对于整个装配工作来说,修整和加工任务是庞大的。” Kinard说。同样,来自生产技术小组的工程师在项目实施过程中的作用也是不可替代的:他们要根据相应的需求开发出不同的应用和加工程序。

控制蒙皮厚度,通过基于仔细测量的增加减少复合材料铺层,有时候需要机加工

JSF航空电子系统虽没有引发问题,但软件开发仍是潜在的关注问题。F-35型机上有大约600万个代码节点,飞行模拟器上也有600万个,加上交联系统上的约300万个,总共1500万个,这些代码节点中有些是从F/A-22计划中重复使用,鉴于F/A-22计划产生令人困扰的航空电子问题,F-35开发商还是要在软件开发方面处处小心,谨慎从事。休德逊称,航空电子对飞机而言相当关键,从某种意义上说,软件是航空电子中一个极其复杂的装置,一架飞机需要传感器,才能投入战斗。

一旦复合材料机身蒙皮完工,技术人员将完成机身结构配件部分。安装工作是在在机身蒙皮预先测定的位置上钻孔并安装上紧固件。如何采取正确的方式钻孔并安装紧固件成为了F-35重要的问题。

钻石涂层的碳陶瓷钻头

F-35生产小组在制造过程中使用了全数字设计技术,这有可能永久的改变飞机设计制造的工作方式。洛克希德•马丁公司项目发言人称,JSF是第一架从一开始就完全实施数字化设计的飞机。JSF制造商在数字化技术应用方面创造了新的先例。完全数字化的方法在节省时间和成本方面产生了巨大效果。JSF的“数字化三维实体设计”意味着世界上参与项目设计的所有设计人员都有权进入设计网页,虚拟飞机可以用数字进行操纵,因而使制造商避免了在制造物理样机时的返工和昂贵的制造成本。JSF工作小组具有一个环球网络系统,按照允许的级别进入数字化设计网页,无论是意大利、挪威、加利福尼亚还是得克萨斯州的工程师和供应商都能进入这个数据库。设计和修改数据可以即时传送,效率和准确率大大提高。还可以应用数字化数据进行产品加工并能够获得精确的尺寸,如高精密钻孔,通过取消分解制造零件的步骤减少了工艺程序,确保了加工的准确性。它所节省的时间和金钱是不可想象的。

“在联合攻击战斗机(JSF)的生产上,我们在封合整个结构之前就开始向其中装填内容,” Kinard说。如果飞机内部的系统需要进行一些调整的话,这样做可以降低子结构或者是附属结构(例如飞机的舱门或者是面板等)受到损坏的风险。

AMAMCO’专用钻孔工具为F-35机翼蒙皮钻孔

这一新的飞机制造方法同时也意味着更多的自动化技术将会被应用到这一生产线当中来。洛克希德公司负责建造飞机的前部机身和机翼部分,这些部分是最大也是最为复杂的部分。工人们正在使用机器人制造机翼。机翼被垂直竖立起来,周围是一些能够上下移动的支架。“以前我们从未尝试过把机翼竖立起来进行工作。

自动钻孔技术的使用使工人们在制造飞机的时候不用再花费几天的时间靠手工来钻孔。机翼上通常有几百个孔,制造一架联合攻击战斗机需要钻3000多个孔。现在这些工作只需要一个过程就能够完成了。

另外一项技术革新是公司的一名工程师提出的使用自动化技术来进行扣钉的安装。工人使用一个激光装置可以实现扣钉与相应钻孔的正确匹配,而用不着使用人工手段把这一信息从他们的设计说明书上转移过来。这是一项非常大的改进。