复合材料风电叶片辅材及工艺

By www.carbonfiber.com.cn

2010年,可以说是我国海上风电开始有序发展的“元年”。 对于当前业界高度关注的海上风电特许权招标问题,国家能源局可再生能源司副司长史立山对记者表示,加快海上风电建设的条件已基本具备,海上风电将是今后风电发展的重点之一。由此可见,未来风电项目对风电叶片的要求将会更高,更轻质的大型复合材料叶片将会受到市场的青睐。

复合材料的市场机遇

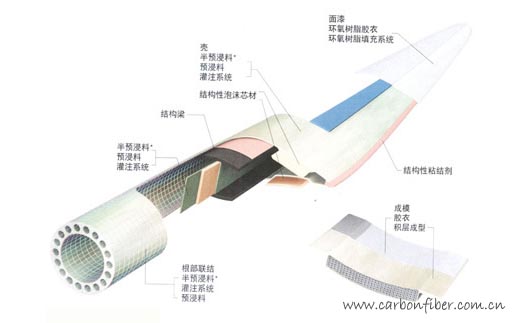

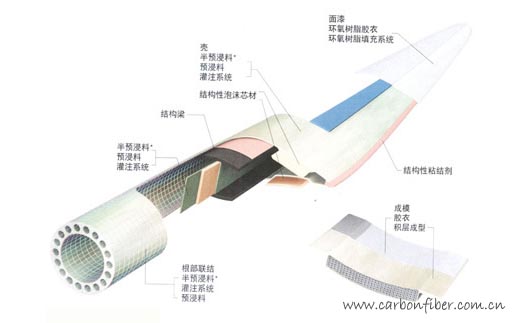

风机叶片用主要材料体系包括各种增强材料、基体材料、夹层泡沫、胶粘剂和各种辅助材料等。

增强材料

对于同一种基体树脂来讲,采用玻璃纤维增强的复合材料制造的叶片的强度和刚度的性能要差于采用碳纤维增强的复合材料制造的叶片的性能。但是,碳纤维的价格目前是玻璃纤维的10倍左右。由于价格的因素,目前的叶片制造采用的增强材料主要以玻璃纤维为主。因此玻璃纤维仍是风机叶片制造未来主要的增强材料。

随着叶片长度不断增加,叶片对增强材料的强度和刚性等性能也提出了新的要求,玻璃纤维在大型复合材料叶片制造中逐渐出现性能方面的不足。为了保证叶片能够安全的承担风温度等外界载荷,风机叶片可以采用玻璃纤维/碳纤维混杂复合材料结构,尤其是在翼缘等对材料强度和刚度要求较高的部位,则使用碳纤维作为增强材料。这样,不仅可以提高叶片的承载能力,由于碳纤维具有导电性,也可以有效地避免雷击对叶片造成的损伤。因此碳纤维在中国无法突破技术瓶颈的前提下,这种与玻璃纤维混搭增强也是一个重要市场。

其他增强材料方面,我国竹纤维增强风电叶片已经实现批量生产,因此天然纤维也将分得风电叶片市场的一杯羹。

基体材料

目前的风力发电机叶片基本上是由聚酯树脂、乙烯基树脂和环氧树脂等热固性基体树脂与玻璃纤维、碳纤维等增强材料,通过手工铺放或树脂注入等成型工艺复合而成。为了提高复合材料叶片的承担载荷、耐腐蚀和耐冲刷等性能,必须对树脂基体系统进行精心设计和改进,采用性能优异的环氧树脂代替不饱和聚酯树脂,改善玻璃纤维/树脂界面的粘结性能,提高叶片的承载能力,扩大玻璃纤维在大型叶片中的应用范围。同时,为了提高复合材料叶片在恶劣工作环境中长期使用性能,可以更多地采用耐紫外线辐射的新型环氧树脂系统。

夹层泡沫

夹芯材料成本约占叶片材料总成本的20%。在风电叶片设计中,夹层结构芯材的选择主要考虑三个方面的因素:力学性能(强度、刚度和密度)要求、工艺条件(承受的温度、制品形状、芯材的加工等)要求和价格。

做好叶片夹层结构设计和芯材选择的前提是要充分了解各类芯材的性能特点,同时,一般要根据最终产品的性能和工艺方法进行特定的试验来减小风险。在产品设计的初期就与芯材供应商进行充分的探讨则会取得事半功倍的效果。

可挤压糊状泥制作风叶阳模及风叶复合材料模具(涂敷胶衣)

胶粘剂等其他辅助材料

胶粘剂的作用是把叶片芯材与壳体,以及上、下半叶片壳体互相粘结,并将壳体缝隙填实从而构成牢固的整体。

在中国胶粘剂剂市场,多数通用型产品供大于求的局面没有改变,而部分高性能、高品质胶黏剂及胶黏制品需求量增加,如用于电子电气、精密仪器仪表、汽车、航天航空等行业的产品。由于市场需求量的快速增长和环保节能法规的强制执行,今后一些水基型、热熔型、生物降解型、光固化型、室温和低温固化型及无溶剂和高固含量型等环保节能产品,部分改性型、反应型、多功能型等高新技术产品,将会有较大发展,增长率将高于一般产品。另外胶黏剂最大的需求将来自木工和建筑业,装配和运输业则是需求增长最快的领域。随着专业化程度的不断增升,中国胶黏剂产品的质量和水平将会显著提高,生产将更趋集中。

真空灌注成型工艺适宜大型风机叶片批量生产

风机叶片是体现风能技术进步的关键风力机组部件,风机叶片产业是伴随着风电产业及风电设备产业的发展而迅速飙升的。随着国内企业和科研院所的共同努力,中国风机叶片产业的供给能力迅速提升。

风电叶片是一种高性能的复合材料产品,制造条件要求高,温度要求16℃~25℃,空气湿度要求低于70%。传统复合材料风力发电机叶片多采用手糊工艺制造。

目前,随着人们对环境保护意识的提高,风能作为清洁可再生的能源得到了社会各界高度的重视,风电产业飞速发展,从而对风力发电机叶片的需求也迅速增加,在风机叶片的批量生产上要求的技术水平也不断提升。真空灌注成型工艺的出现解决了大型风机叶片批量生产的难题,目前这种工艺已被很多大型叶片制造商所看好,如:中材科技、中复连众、中航惠腾、东方电气等。

风机叶片用真空灌注成型工艺(Vacuum infusion process)的主要原理简单介绍如下:

首先在模腔中铺放好按性能和结构要求设计好的增强材料预成型体,采用注射设备将专用低粘度注射树脂体系注入闭合模腔,模具具有周边密封和紧固以及注射及排气系统,以保证树脂流动顺畅,并排出模腔中的全部气体和彻底浸润纤维,并且模具有加热系统,可进行加热固化而成型复合材料构件,属于半机械化的复合材料成型工艺。工人只需将设计好的干纤维预成型体放到模具中合模,随后的工艺则完全靠模具和注射系统来完成和保障,没有任何树脂的暴露,因而对工人的技术和环境的要求远远低于手糊工艺,并可有效地控制产品质量。

与手糊工艺相比,真空灌注成型工艺不但节约了粘接工艺的各种工装设备,而且节约了工作时间,提高了生产效率,降低了生产成本。同时由于采用了低粘度树脂浸润纤维以及采用加温固化工艺,大大提高了复合材料质量和生产效率。

风机叶片真空吸塑成型(VRAM)工艺

在树脂传递模塑(RTM)工艺和真空辅助RTM工艺(VARTM)发展过程中,真空吸塑成型(VRAM)工艺的开发成功可谓具有里程碑的意义。这一技术的应用不仅增加了树脂的传递动力,而且排除了模具及树脂中的气泡和水分,并且为树脂在模腔中的流动打工了通道,形成了完整的通路;更重要的是VRAM工艺完全利用真空,从而有效避免了在RTM和VARTM工艺中因注射产和的强大压力所引起的冲刷纤维现象的发生,不但大大降低了成本,而且明显提高了复合材料的性能。对于大尺寸、大厚度的复合材料制件(尤其是对于大厚度的船舶、汽车和飞机等结构件)而言,若采用以往的复合材料成型工艺,则大型模具的选材难、成本贵且制造十分困难;而采用VRAM工艺则是一种十分有效的成型方法,由该工艺制造的复合材料制件具有成本低、空隙率小、无需外加压力、成型过程中产生的挥发气体少且最终产品性能好等诸多优点,并且该工艺具有很大的灵活性。

环氧树脂结构中含有羟基、醚键和活性极大的环氧基团,可与相邻界面产生电磁吸附或化学键,因而在复合材料体系中环氧树脂与增强材料间的界面粘接强度较高;另外环氧基团又能在固化剂作用下发生交联反应生成网状结构的大分子,因而且有较高的内聚强度;此外,环氧树脂体系还具有较高的力学性能和耐热性能、良好的工艺性、稳定性且固化收缩率小等诸多优点,可广泛用于综合性能要求较高的领域。

因此,环氧树脂以其较低的价格和优良的性能,长期以来一直是大型风力发电叶片的首选树脂,而聚酯树脂只是叶片长度较短时才使用。未来叶片材料的发展趋势是采用碳纤维增强环氧树脂复合材料,尤其是随着功率的增大,要求叶片长度相应增加,必须采用碳纤维增强环氧树脂复合材料。

1 -风机叶片VRAM工艺

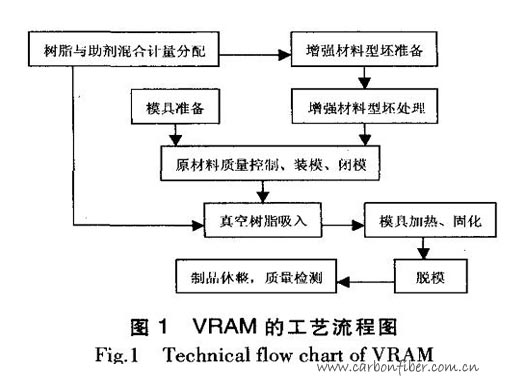

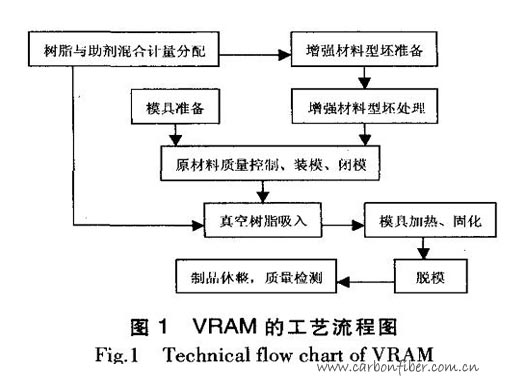

将VRAM技术用于大型叶片生产(叶片长度>40m)时,具有效率高、成本低和质量好等特点,是目前国际领先的一种大型构件成型新工艺。采用VRAM工艺制备风力发电转子叶片的工艺流程如图1所示,由图1可知,在设计好的模具型腔中预先放置经合理设计、剪裁或经机械化预成型的增强材料,夹紧密封好模具,完全真空可以保证树脂能很好地充满到增强材料和模具内部的每一个角落,而后加热使复合材料固化,最后脱模得到成型制品。

采用VRAM工艺制备风力发电转子叶片的关键在于:①优选浸渗用的基体树脂,尤其要保证树脂的最佳粘度及其流动特殊性。②模具设计必须合理,尤其要注重模具上树脂吸入孔的位置和流道分布,以确保基体树脂能均衡地充满到模腔内的任何地方。③工艺参数要最佳化,必须事先进行相关实验研究,以确保VRAM技术的工艺参数达到最佳化。

固化后的叶片由自动化操纵的设备运送到下一道工序,进行打磨和抛光等操作。由于模具上涂有硅胶,因此,叶片不需要油漆。此外,在制造过程中应尽可能减少复合材料内部的孔隙率,保证纤维在铺放过程中保持平直,这些都是复合材料获得良好力学性能的关键。

2 -适用于VRAM工艺的树脂体系

适用于VRAM工艺的树脂主要有不饱和聚酯树脂、乙烯基树脂、聚氨酯树脂、环氧树脂、双马来酰亚胺树脂、酚醛树脂和聚氰酸酯树脂等,其中环氧树脂和不饱和聚酯树脂在风力发电叶片生产中应用最为广泛。

2.1 VRAM工艺用的环氧树脂

风机叶片VRAM工艺用的环氧树脂,是经低粘度固化剂(液态胺类或酸酐类)或环氧稀释剂改性后的高性能复合材料的基体树脂,具有良好的工艺性,对成型温度和成型压力要求较低,可以60℃条件下进行真空吸塑,适用期为2~3h或更长。

美国3M公司生产的PR500树脂,其熔点为60~80℃,固化物Tg约为190~250℃,该树脂体系在室温20℃时的粘度为1000Pa·s,由于粘度太高,故需要加热来降低其粘度以方便充模;其最佳真空吸塑温度为160℃左右,在该温度下固化剂能够很好地溶解,可用于VRAM工艺。Shell化学公司利用双酚F二缩水甘油醚树脂DPL862和芳香胺固化剂RSC763,开发了适用于VRAM工艺的树脂体系,所得制品具有良好的韧性和较高的耐热性。CibaGeigy公司早期开发的TGMDA(四缩水甘油基二胺基二苯甲烷环氧树脂),是较早应用于高性能复合材料的基体树脂之一,但该树脂粘度较高,不适用于VRAM工艺。当体系中加入液体酸酐HY917作固化剂时,该树脂的粘度下降、贮存期延长;但酸酐作固化剂与Kevlar纤维的相容性较差。为此,又选用了低粘度多官能度的环氧化合物作稀释剂,配制成Araldite LY5210树脂并以液态芳胺HY932为固化剂、DY219为促进剂,该体系在25℃时的粘度只有0.3Pa·s,适用期达24h。美国聚合物公司的E905RTM为双组分环氧树脂体系,该体系在70℃时粘度为200~500mPa·s,可稳定保留8h以上,该体系于177℃固化后,其干态耐热温度为150℃,湿态耐热温度为120℃。我国开发的多官能度环氧树脂体系有TDE-85环氧/马来酸酐体系,TDE-85环氧/DDS(二氨基二苯砜)/BF3·MEA(三氟化硼单乙胺)体系也可用于VRAM工艺。

2.2 VRAM工艺用的不饱和聚酯树脂

风机叶处VRAM工艺用的不饱和聚酯树脂一般含有较多的苯乙烯,因而该类树脂粘度低,可室温存放6个月;与固化剂和促进剂混合后在室温或略高于室温下可进行真空吸塑,适用期一般为15~30min;可在室温或略高于室温的条件下进行固化,固化时间一般小于1h;为了降低树脂的固化收缩率,有时需要在树脂中加入无机填料。

英国JutonPolymer公司生产Norpo142-10树脂,其23℃时的粘度为200mPa·s,凝胶时间为12~18min,可室温固化,并可用于VRAM工艺。英国DSM公司的Syholite40-7428树脂具有低收缩率、A级表面等优点,其75℃时的粘度为110mPa·s,凝胶时间为2~3min,需加热固化。美国Ashland公司开发的Arotran50437-x树脂,其60℃时的粘度为500mPa·s,凝胶时间为7~30min,120℃固化2h。英国Scottader公司开发的标准型、阻燃型和耐化学性等系列树脂,其真空吸塑粘度为200mPa·s,凝胶时间为2~20min,需加热固化。国产FL系列树脂,其真空吸塑粘度为200~450mPa·s,凝胶时间为5~20min,可用于VRAM工艺。

VRAM风机叶片用复合材料的选择

风机叶片材料的强度和刚度是决定风力发电机组性能优劣的关键。目前普遍采用是玻璃纤维增强聚酯树脂、玻璃纤维增强环氧树脂和碳纤维增强环氧树脂。

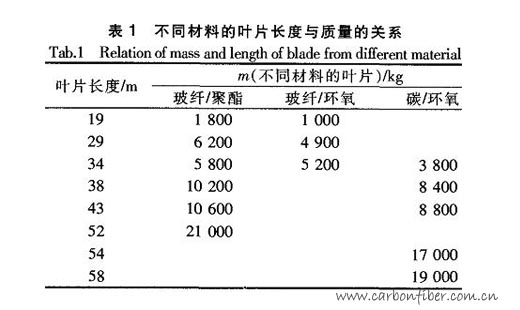

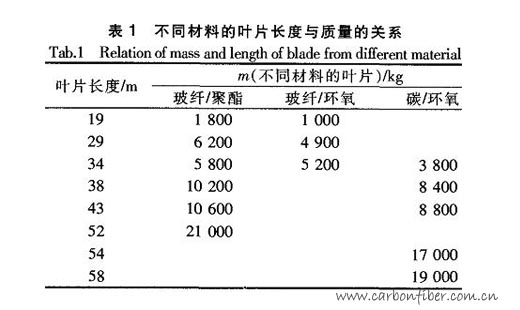

风力发电转子叶片用的材料可根据叶片长度不同选用不同的复合材料,从性能方面而言,碳纤维增强环氧树脂最好,玻璃纤维增强环氧树脂次之。随着叶片长度的增加,要求提高使用材料的性能,以减轻叶片的质量。表1列出了不同复合材料的叶片长度与质量的关系,由表1可知,采用玻璃纤维增强聚酯树脂作为叶片用的复合材料,当叶片长度为19m时,其叶片质量为1800kg;当叶片长度为34m时,叶片质量为5800kg;当叶片长度为52m时,则叶片质量高达21000kg。而采用玻璃纤维增强环氧树脂作为叶片用的复合材料时,当叶片长度为19m时,其叶片质量为1000kg,比玻璃纤维增强聚酯树脂轻800kg;同样,当叶片长度为34m时,叶片质量为5200kg,比玻璃纤维增强聚酯树脂轻600kg,却比碳纤维增强环氧树脂重1400kg。

综上所述,叶片质量随着叶片长度的增加而增大,当叶片长度相同时,碳纤维增强环氧树脂的质量最轻,而玻璃纤维增强聚酯树脂的质量最重。因此,叶片材料的发展趋势是采用碳纤维增强环氧树脂复合材料,尤其是随着功率的增大,要求叶片长度相应增加,必须采用碳纤维增强环氧树脂复合材料;而玻璃纤维增强聚酯树脂复合材料只是在叶片长度较短时才使用。

风力发电叶片制造中RTM工艺

复合材料风机叶片是风力发电系统的关键动部件,直接影响着整个系统的性能,并要具有长期在户外自然环境条件下使用的耐候性和合理的价格。因此,叶片的设计和制造质量水平十分重要,被视为风力发电系统的关键技术和技术水平代表。

传统复合材料风力发电机叶片多采用手糊工艺(HandLay—up)制造。手糊工艺的主要特点在于手工操作、开模成型(成型工艺中树脂和增强纤维需完全暴露于操作者和环境中)、生产效率低以及树脂固化程度(树脂的化学反应程度)往往偏低,适合产品批量较小、质量均匀性要求较低复合材料制品的生产。因此手糊工艺生产风机叶片的主要缺点是产品质量对工人的操作熟练程度及环境条件依赖性较大,生产效率低,而且产品质量均匀性波动较大,产品的动静平衡保证性差,废品较高。特别是对高性能的复杂气动外型和夹芯结构叶片,还往往需要粘接第二次加工,粘接工艺需要粘接平台或型架以桷保粘接面的贴合,生产工艺更加复杂和和困难。手糊工艺制造的风力发电机叶片在使用过程中出现问题往往是由工艺过程中的含胶量不均匀、纤维/树胎浸润不良及固化不完全等引起的裂纹、断裂和叶片变形等。此外,手糊工艺往往还会伴有大量有害物质和溶剂的释放,有一定的环境污染问题。因此,目前国外的高质量复合材料风机叶片往往采用RIM、RTM、缠绕及预浸料/热压工艺制造。其中RIM工艺投资较大,适宜中小尺寸风机叶片的大批量生产(>50000片/年);RTM工艺适宜中小尺寸风机叶片的中等批量生产(5000~30000片/年);缠绕及预浸料/热压工艺适宜大型风机叶片批量生产。

RTM工艺主要原理为首先在模腔中铺放好按性能和结构要求设计好的增强材料预成型体,采用注射设备将专用低粘度注射树脂体系注入闭合模腔,模具具有周边密封和紧固以及注射从排气系统以保证树脂流动顺畅并排出模腔中的全部气体和彻底浸润纤维,并且模具有加热系统可进行加热固化而成型复合材料构件。

其主要特点有:

闭模成型,产品尺寸和外型精度高,适合成型高质量的复合材料整体构件(整个叶片—次成型);

初期投资小;

制品表在光洁度高;

成型效率高,适合成型年产20000件左右的复合材料制品;

环境污染小(有机挥发份小于50ppm,是唯一符合国际环保要求的复合材料成型工艺)。

由此可看出,RTM工艺属于半机械化的复合材料成型工艺,工人只需将设计好的干纤维预成型体放到模具中并合模,随后的工艺则完全靠模具和注射系统来完成和保证,没有任何树脂的暴露,并因而对工人的技术和环境的要求远远低于手糊工艺并可有效地控制产品质量。RTM工艺采用闭模成型工艺,特别适宜一次成型整体的风力发电机叶片(纤维、夹芯和接头等可一次模腔中共成型),而无需二次粘接。与手糊工艺相比,不但节约了粘接工艺的各种工装设备,而且节约了工作时间,提向了生产效率。降低了生产成本。同时由于采用了低粘度树脂浸润纤维以及采用加温固化工艺,大大提高了复合材料质景和生产效率。RTM工艺生产较少的依赖工人的技术水平,工艺质量仅仅依赖确定好的工艺参数,产品质量易于保证,产品的废品率低于手糊工艺。

RTM工艺与手糊工艺的区别还在于,RTM工艺的技术含量高于手糊工艺。无论是模具设计和制造、增强材料的设计和铺放、树脂类型的选择与改性、工艺参数(如注射压力、温度、树脂粘度等)的确定与实施,都需要在产品生产前通过计算机模拟分析和实验验证来确定,从而有效保证质量的—致性,这对生产风力发电机叶片这样的动部件十分重要。

2010年,可以说是我国海上风电开始有序发展的“元年”。 对于当前业界高度关注的海上风电特许权招标问题,国家能源局可再生能源司副司长史立山对记者表示,加快海上风电建设的条件已基本具备,海上风电将是今后风电发展的重点之一。由此可见,未来风电项目对风电叶片的要求将会更高,更轻质的大型复合材料叶片将会受到市场的青睐。

复合材料的市场机遇

风机叶片用主要材料体系包括各种增强材料、基体材料、夹层泡沫、胶粘剂和各种辅助材料等。

增强材料

对于同一种基体树脂来讲,采用玻璃纤维增强的复合材料制造的叶片的强度和刚度的性能要差于采用碳纤维增强的复合材料制造的叶片的性能。但是,碳纤维的价格目前是玻璃纤维的10倍左右。由于价格的因素,目前的叶片制造采用的增强材料主要以玻璃纤维为主。因此玻璃纤维仍是风机叶片制造未来主要的增强材料。

随着叶片长度不断增加,叶片对增强材料的强度和刚性等性能也提出了新的要求,玻璃纤维在大型复合材料叶片制造中逐渐出现性能方面的不足。为了保证叶片能够安全的承担风温度等外界载荷,风机叶片可以采用玻璃纤维/碳纤维混杂复合材料结构,尤其是在翼缘等对材料强度和刚度要求较高的部位,则使用碳纤维作为增强材料。这样,不仅可以提高叶片的承载能力,由于碳纤维具有导电性,也可以有效地避免雷击对叶片造成的损伤。因此碳纤维在中国无法突破技术瓶颈的前提下,这种与玻璃纤维混搭增强也是一个重要市场。

其他增强材料方面,我国竹纤维增强风电叶片已经实现批量生产,因此天然纤维也将分得风电叶片市场的一杯羹。

基体材料

目前的风力发电机叶片基本上是由聚酯树脂、乙烯基树脂和环氧树脂等热固性基体树脂与玻璃纤维、碳纤维等增强材料,通过手工铺放或树脂注入等成型工艺复合而成。为了提高复合材料叶片的承担载荷、耐腐蚀和耐冲刷等性能,必须对树脂基体系统进行精心设计和改进,采用性能优异的环氧树脂代替不饱和聚酯树脂,改善玻璃纤维/树脂界面的粘结性能,提高叶片的承载能力,扩大玻璃纤维在大型叶片中的应用范围。同时,为了提高复合材料叶片在恶劣工作环境中长期使用性能,可以更多地采用耐紫外线辐射的新型环氧树脂系统。

夹层泡沫

夹芯材料成本约占叶片材料总成本的20%。在风电叶片设计中,夹层结构芯材的选择主要考虑三个方面的因素:力学性能(强度、刚度和密度)要求、工艺条件(承受的温度、制品形状、芯材的加工等)要求和价格。

做好叶片夹层结构设计和芯材选择的前提是要充分了解各类芯材的性能特点,同时,一般要根据最终产品的性能和工艺方法进行特定的试验来减小风险。在产品设计的初期就与芯材供应商进行充分的探讨则会取得事半功倍的效果。

可挤压糊状泥制作风叶阳模及风叶复合材料模具(涂敷胶衣)

胶粘剂等其他辅助材料

胶粘剂的作用是把叶片芯材与壳体,以及上、下半叶片壳体互相粘结,并将壳体缝隙填实从而构成牢固的整体。

在中国胶粘剂剂市场,多数通用型产品供大于求的局面没有改变,而部分高性能、高品质胶黏剂及胶黏制品需求量增加,如用于电子电气、精密仪器仪表、汽车、航天航空等行业的产品。由于市场需求量的快速增长和环保节能法规的强制执行,今后一些水基型、热熔型、生物降解型、光固化型、室温和低温固化型及无溶剂和高固含量型等环保节能产品,部分改性型、反应型、多功能型等高新技术产品,将会有较大发展,增长率将高于一般产品。另外胶黏剂最大的需求将来自木工和建筑业,装配和运输业则是需求增长最快的领域。随着专业化程度的不断增升,中国胶黏剂产品的质量和水平将会显著提高,生产将更趋集中。

真空灌注成型工艺适宜大型风机叶片批量生产

风机叶片是体现风能技术进步的关键风力机组部件,风机叶片产业是伴随着风电产业及风电设备产业的发展而迅速飙升的。随着国内企业和科研院所的共同努力,中国风机叶片产业的供给能力迅速提升。

风电叶片是一种高性能的复合材料产品,制造条件要求高,温度要求16℃~25℃,空气湿度要求低于70%。传统复合材料风力发电机叶片多采用手糊工艺制造。

目前,随着人们对环境保护意识的提高,风能作为清洁可再生的能源得到了社会各界高度的重视,风电产业飞速发展,从而对风力发电机叶片的需求也迅速增加,在风机叶片的批量生产上要求的技术水平也不断提升。真空灌注成型工艺的出现解决了大型风机叶片批量生产的难题,目前这种工艺已被很多大型叶片制造商所看好,如:中材科技、中复连众、中航惠腾、东方电气等。

风机叶片用真空灌注成型工艺(Vacuum infusion process)的主要原理简单介绍如下:

首先在模腔中铺放好按性能和结构要求设计好的增强材料预成型体,采用注射设备将专用低粘度注射树脂体系注入闭合模腔,模具具有周边密封和紧固以及注射及排气系统,以保证树脂流动顺畅,并排出模腔中的全部气体和彻底浸润纤维,并且模具有加热系统,可进行加热固化而成型复合材料构件,属于半机械化的复合材料成型工艺。工人只需将设计好的干纤维预成型体放到模具中合模,随后的工艺则完全靠模具和注射系统来完成和保障,没有任何树脂的暴露,因而对工人的技术和环境的要求远远低于手糊工艺,并可有效地控制产品质量。

与手糊工艺相比,真空灌注成型工艺不但节约了粘接工艺的各种工装设备,而且节约了工作时间,提高了生产效率,降低了生产成本。同时由于采用了低粘度树脂浸润纤维以及采用加温固化工艺,大大提高了复合材料质量和生产效率。

风机叶片真空吸塑成型(VRAM)工艺

在树脂传递模塑(RTM)工艺和真空辅助RTM工艺(VARTM)发展过程中,真空吸塑成型(VRAM)工艺的开发成功可谓具有里程碑的意义。这一技术的应用不仅增加了树脂的传递动力,而且排除了模具及树脂中的气泡和水分,并且为树脂在模腔中的流动打工了通道,形成了完整的通路;更重要的是VRAM工艺完全利用真空,从而有效避免了在RTM和VARTM工艺中因注射产和的强大压力所引起的冲刷纤维现象的发生,不但大大降低了成本,而且明显提高了复合材料的性能。对于大尺寸、大厚度的复合材料制件(尤其是对于大厚度的船舶、汽车和飞机等结构件)而言,若采用以往的复合材料成型工艺,则大型模具的选材难、成本贵且制造十分困难;而采用VRAM工艺则是一种十分有效的成型方法,由该工艺制造的复合材料制件具有成本低、空隙率小、无需外加压力、成型过程中产生的挥发气体少且最终产品性能好等诸多优点,并且该工艺具有很大的灵活性。

环氧树脂结构中含有羟基、醚键和活性极大的环氧基团,可与相邻界面产生电磁吸附或化学键,因而在复合材料体系中环氧树脂与增强材料间的界面粘接强度较高;另外环氧基团又能在固化剂作用下发生交联反应生成网状结构的大分子,因而且有较高的内聚强度;此外,环氧树脂体系还具有较高的力学性能和耐热性能、良好的工艺性、稳定性且固化收缩率小等诸多优点,可广泛用于综合性能要求较高的领域。

因此,环氧树脂以其较低的价格和优良的性能,长期以来一直是大型风力发电叶片的首选树脂,而聚酯树脂只是叶片长度较短时才使用。未来叶片材料的发展趋势是采用碳纤维增强环氧树脂复合材料,尤其是随着功率的增大,要求叶片长度相应增加,必须采用碳纤维增强环氧树脂复合材料。

1 -风机叶片VRAM工艺

将VRAM技术用于大型叶片生产(叶片长度>40m)时,具有效率高、成本低和质量好等特点,是目前国际领先的一种大型构件成型新工艺。采用VRAM工艺制备风力发电转子叶片的工艺流程如图1所示,由图1可知,在设计好的模具型腔中预先放置经合理设计、剪裁或经机械化预成型的增强材料,夹紧密封好模具,完全真空可以保证树脂能很好地充满到增强材料和模具内部的每一个角落,而后加热使复合材料固化,最后脱模得到成型制品。

采用VRAM工艺制备风力发电转子叶片的关键在于:①优选浸渗用的基体树脂,尤其要保证树脂的最佳粘度及其流动特殊性。②模具设计必须合理,尤其要注重模具上树脂吸入孔的位置和流道分布,以确保基体树脂能均衡地充满到模腔内的任何地方。③工艺参数要最佳化,必须事先进行相关实验研究,以确保VRAM技术的工艺参数达到最佳化。

固化后的叶片由自动化操纵的设备运送到下一道工序,进行打磨和抛光等操作。由于模具上涂有硅胶,因此,叶片不需要油漆。此外,在制造过程中应尽可能减少复合材料内部的孔隙率,保证纤维在铺放过程中保持平直,这些都是复合材料获得良好力学性能的关键。

2 -适用于VRAM工艺的树脂体系

适用于VRAM工艺的树脂主要有不饱和聚酯树脂、乙烯基树脂、聚氨酯树脂、环氧树脂、双马来酰亚胺树脂、酚醛树脂和聚氰酸酯树脂等,其中环氧树脂和不饱和聚酯树脂在风力发电叶片生产中应用最为广泛。

2.1 VRAM工艺用的环氧树脂

风机叶片VRAM工艺用的环氧树脂,是经低粘度固化剂(液态胺类或酸酐类)或环氧稀释剂改性后的高性能复合材料的基体树脂,具有良好的工艺性,对成型温度和成型压力要求较低,可以60℃条件下进行真空吸塑,适用期为2~3h或更长。

美国3M公司生产的PR500树脂,其熔点为60~80℃,固化物Tg约为190~250℃,该树脂体系在室温20℃时的粘度为1000Pa·s,由于粘度太高,故需要加热来降低其粘度以方便充模;其最佳真空吸塑温度为160℃左右,在该温度下固化剂能够很好地溶解,可用于VRAM工艺。Shell化学公司利用双酚F二缩水甘油醚树脂DPL862和芳香胺固化剂RSC763,开发了适用于VRAM工艺的树脂体系,所得制品具有良好的韧性和较高的耐热性。CibaGeigy公司早期开发的TGMDA(四缩水甘油基二胺基二苯甲烷环氧树脂),是较早应用于高性能复合材料的基体树脂之一,但该树脂粘度较高,不适用于VRAM工艺。当体系中加入液体酸酐HY917作固化剂时,该树脂的粘度下降、贮存期延长;但酸酐作固化剂与Kevlar纤维的相容性较差。为此,又选用了低粘度多官能度的环氧化合物作稀释剂,配制成Araldite LY5210树脂并以液态芳胺HY932为固化剂、DY219为促进剂,该体系在25℃时的粘度只有0.3Pa·s,适用期达24h。美国聚合物公司的E905RTM为双组分环氧树脂体系,该体系在70℃时粘度为200~500mPa·s,可稳定保留8h以上,该体系于177℃固化后,其干态耐热温度为150℃,湿态耐热温度为120℃。我国开发的多官能度环氧树脂体系有TDE-85环氧/马来酸酐体系,TDE-85环氧/DDS(二氨基二苯砜)/BF3·MEA(三氟化硼单乙胺)体系也可用于VRAM工艺。

2.2 VRAM工艺用的不饱和聚酯树脂

风机叶处VRAM工艺用的不饱和聚酯树脂一般含有较多的苯乙烯,因而该类树脂粘度低,可室温存放6个月;与固化剂和促进剂混合后在室温或略高于室温下可进行真空吸塑,适用期一般为15~30min;可在室温或略高于室温的条件下进行固化,固化时间一般小于1h;为了降低树脂的固化收缩率,有时需要在树脂中加入无机填料。

英国JutonPolymer公司生产Norpo142-10树脂,其23℃时的粘度为200mPa·s,凝胶时间为12~18min,可室温固化,并可用于VRAM工艺。英国DSM公司的Syholite40-7428树脂具有低收缩率、A级表面等优点,其75℃时的粘度为110mPa·s,凝胶时间为2~3min,需加热固化。美国Ashland公司开发的Arotran50437-x树脂,其60℃时的粘度为500mPa·s,凝胶时间为7~30min,120℃固化2h。英国Scottader公司开发的标准型、阻燃型和耐化学性等系列树脂,其真空吸塑粘度为200mPa·s,凝胶时间为2~20min,需加热固化。国产FL系列树脂,其真空吸塑粘度为200~450mPa·s,凝胶时间为5~20min,可用于VRAM工艺。

VRAM风机叶片用复合材料的选择

风机叶片材料的强度和刚度是决定风力发电机组性能优劣的关键。目前普遍采用是玻璃纤维增强聚酯树脂、玻璃纤维增强环氧树脂和碳纤维增强环氧树脂。

风力发电转子叶片用的材料可根据叶片长度不同选用不同的复合材料,从性能方面而言,碳纤维增强环氧树脂最好,玻璃纤维增强环氧树脂次之。随着叶片长度的增加,要求提高使用材料的性能,以减轻叶片的质量。表1列出了不同复合材料的叶片长度与质量的关系,由表1可知,采用玻璃纤维增强聚酯树脂作为叶片用的复合材料,当叶片长度为19m时,其叶片质量为1800kg;当叶片长度为34m时,叶片质量为5800kg;当叶片长度为52m时,则叶片质量高达21000kg。而采用玻璃纤维增强环氧树脂作为叶片用的复合材料时,当叶片长度为19m时,其叶片质量为1000kg,比玻璃纤维增强聚酯树脂轻800kg;同样,当叶片长度为34m时,叶片质量为5200kg,比玻璃纤维增强聚酯树脂轻600kg,却比碳纤维增强环氧树脂重1400kg。

综上所述,叶片质量随着叶片长度的增加而增大,当叶片长度相同时,碳纤维增强环氧树脂的质量最轻,而玻璃纤维增强聚酯树脂的质量最重。因此,叶片材料的发展趋势是采用碳纤维增强环氧树脂复合材料,尤其是随着功率的增大,要求叶片长度相应增加,必须采用碳纤维增强环氧树脂复合材料;而玻璃纤维增强聚酯树脂复合材料只是在叶片长度较短时才使用。

风力发电叶片制造中RTM工艺

复合材料风机叶片是风力发电系统的关键动部件,直接影响着整个系统的性能,并要具有长期在户外自然环境条件下使用的耐候性和合理的价格。因此,叶片的设计和制造质量水平十分重要,被视为风力发电系统的关键技术和技术水平代表。

传统复合材料风力发电机叶片多采用手糊工艺(HandLay—up)制造。手糊工艺的主要特点在于手工操作、开模成型(成型工艺中树脂和增强纤维需完全暴露于操作者和环境中)、生产效率低以及树脂固化程度(树脂的化学反应程度)往往偏低,适合产品批量较小、质量均匀性要求较低复合材料制品的生产。因此手糊工艺生产风机叶片的主要缺点是产品质量对工人的操作熟练程度及环境条件依赖性较大,生产效率低,而且产品质量均匀性波动较大,产品的动静平衡保证性差,废品较高。特别是对高性能的复杂气动外型和夹芯结构叶片,还往往需要粘接第二次加工,粘接工艺需要粘接平台或型架以桷保粘接面的贴合,生产工艺更加复杂和和困难。手糊工艺制造的风力发电机叶片在使用过程中出现问题往往是由工艺过程中的含胶量不均匀、纤维/树胎浸润不良及固化不完全等引起的裂纹、断裂和叶片变形等。此外,手糊工艺往往还会伴有大量有害物质和溶剂的释放,有一定的环境污染问题。因此,目前国外的高质量复合材料风机叶片往往采用RIM、RTM、缠绕及预浸料/热压工艺制造。其中RIM工艺投资较大,适宜中小尺寸风机叶片的大批量生产(>50000片/年);RTM工艺适宜中小尺寸风机叶片的中等批量生产(5000~30000片/年);缠绕及预浸料/热压工艺适宜大型风机叶片批量生产。

RTM工艺主要原理为首先在模腔中铺放好按性能和结构要求设计好的增强材料预成型体,采用注射设备将专用低粘度注射树脂体系注入闭合模腔,模具具有周边密封和紧固以及注射从排气系统以保证树脂流动顺畅并排出模腔中的全部气体和彻底浸润纤维,并且模具有加热系统可进行加热固化而成型复合材料构件。

其主要特点有:

闭模成型,产品尺寸和外型精度高,适合成型高质量的复合材料整体构件(整个叶片—次成型);

初期投资小;

制品表在光洁度高;

成型效率高,适合成型年产20000件左右的复合材料制品;

环境污染小(有机挥发份小于50ppm,是唯一符合国际环保要求的复合材料成型工艺)。

由此可看出,RTM工艺属于半机械化的复合材料成型工艺,工人只需将设计好的干纤维预成型体放到模具中并合模,随后的工艺则完全靠模具和注射系统来完成和保证,没有任何树脂的暴露,并因而对工人的技术和环境的要求远远低于手糊工艺并可有效地控制产品质量。RTM工艺采用闭模成型工艺,特别适宜一次成型整体的风力发电机叶片(纤维、夹芯和接头等可一次模腔中共成型),而无需二次粘接。与手糊工艺相比,不但节约了粘接工艺的各种工装设备,而且节约了工作时间,提向了生产效率。降低了生产成本。同时由于采用了低粘度树脂浸润纤维以及采用加温固化工艺,大大提高了复合材料质景和生产效率。RTM工艺生产较少的依赖工人的技术水平,工艺质量仅仅依赖确定好的工艺参数,产品质量易于保证,产品的废品率低于手糊工艺。

RTM工艺与手糊工艺的区别还在于,RTM工艺的技术含量高于手糊工艺。无论是模具设计和制造、增强材料的设计和铺放、树脂类型的选择与改性、工艺参数(如注射压力、温度、树脂粘度等)的确定与实施,都需要在产品生产前通过计算机模拟分析和实验验证来确定,从而有效保证质量的—致性,这对生产风力发电机叶片这样的动部件十分重要。