国外碳纤维复合材料产业开发动向

By www.carbonfiber.com.cn

今后碳纤维的主要用途,将依然是汽车、飞机、风力发电、压力容器等与节能环保相关的产业,其中面向汽车方面,开发复合材料所需的热塑性树脂和与之相匹配的碳纤维用上浆剂,是今后的重要课题。

2008年—2009年,世界PAN基碳纤维(PAN-CF)的需求受世界金融危机的影响较大,截止2008年9月底其需求量比2007年同期增长5%~10%,然而到10~12月特别是2008年底,需求量下降较大,造成全年与2007年比形成负增长。由于需求下降,碳纤维的价格明显下降,这对用户来说是有利,因此总体上对市场的影响较小。东丽2008年10~12月将碳纤维的预算减少一成,而2009年1~3月计划减少两成,其它公司也大体相同。东丽原定于2009年7月在爱媛厂投产的1×103t/a的新线,现已暂缓建设,待到中期经济情况好转且需求量恢复至15%的增长速率后,将导入4×103t/a的大型设备,以进一步提高成本的竞争力,保持在业界的领先地位。

另外,根据日本野村证券金融经济研究所材料产业调查室主任西村修一先生的看法,日本许多从事多种产业的化学公司,其电子材料和多功能纤维受金融危机的影响,效益急速恶化,而液晶材料、半导体材料及CF制品的效益也减半,其中CF主要是受世界航空业界低迷和欧美经济不景气的影响所致,造成这些公司的总体营业不断下降。以帝人、东丽和三菱人造丝为例,2007年、2008年、2009年和2012年的效益(亿日元),预计各为652、320、230、575,1034、550、350、785和396、100、70、290,可见到2012年预期尚难恢复到2007年的水平。但不管经济形势如何变化,今后CF的主要用途,将依然是汽车、飞机、风力发电、压力容器等与节能环保相关的产业,其中面向汽车方面,开发复合材料所需的热塑性树脂和与之相匹配的CF用上浆剂,是今后的重要课题。东丽计划2015年实现CFRP汽车的实用化,东邦Tenax的CFRP产业规模10 年后将翻10 倍。以下按主要用途分别介绍最新的开发动向。

1.飞机

2009年,名古屋大学设立了复合材料工学研究中心,目的是与日本宇航研究所、三菱重工及东丽等材料供应商合作,共同推进中断了近40年的国产YS-11客机的开发,这种机型可乘坐70~90人,其主翼和尾翼都选用CFRP,以达到世界最高水平的航运经济性和客舱的舒适性,以期与俄、中等正在开发的区域性飞机在国际竞争中处于优势地位。今后的重要课题是如何降低成本,尽快开发可确实检测因CF预浸料的内部发生层间剥离而导致强度下降的无损检测技术、修复技术及高精度打孔及快速切削加工技术等。

住友贝克莱特公司则推进其长丝增强热固性树脂复合物的应用开发,其树脂基体有酚醛树脂、环氧树脂、双马来酰亚胺树脂,而长丝选用玻璃纤维、对位芳酰胺纤维和CF的最佳组合,这种长丝复合物的抗冲击强度相当于以往短纤维增强热固性树脂的10倍,强度、耐热性、耐药品性和耐蠕变特性也高,可采用压缩成型、压入成型法进行加工,成型周期只有以往品的1/3,生产效率高,容易制成三维形状的制品。应用开发的目标是取代金属应用于飞机的喷气发动机部件和内装部件、汽车的齿轮箱等,可实现轻量化。在欧洲已开始应用于飞机的发动机部件等,虽然这种材料的强度与碳纤维预浸料制品略差些,但在成型性和成本方面却具有竞争优势,因此也开始用于产业机械部件、车辆结构部件等。

今后的发展动向是最大限度地发挥CF的特性,实现与之相匹配的树脂高性能化,使纤维和树脂的粘合界面最佳化,这些都是今后研究开发的重要方向,目的是满足不断高速化和大型化飞机的主翼、尾翼等材料的需求。例如东邦Tenax公司生产的Tenax IM600系列(抗拉强度5880MPa)与高强韧性的树脂相组合形成的预浸料,已用于空客A-380的飞机部件、直升飞机和喷气式战斗机的材料。今后将设计开发面向新一代飞机的CF。

2.汽车

为了应对燃油费的不断上涨和温室效益,靠运输工具的轻量化显然是有效的,但CFRP制的超轻量结构材料,从目前的价格、信赖性、生产效率(包括制造速率和二次加工性)、再生性等观点看,基本上不可能用于通用的运输工具,然而从全球今后的人口增长和经济发展来看,节能减排问题又是当务之急。东京大学的高桥淳教授最近从有效利用CFRP的观点发表了关于“汽车的轻量化和树脂材料的展望”的论文,从各类运输工具特别是汽车的寿命周期评估及宏观分析的角度,较全面分析了汽车的轻量化和CFRP今后的技术开发方向。

图1示出日本运输部门提供的各种运输工具的能耗情况,可见家用乘用车和卡车的能耗最大;

图2和图3分别示出各种能源汽车及不同能源电动汽车的能耗和CO2排放量情况;

图4示出采用不同量CFRP的家用乘用车的轻量化情况;

图5示出再生使用前后制造每1kg汽车部件时不同材料的能耗情况;

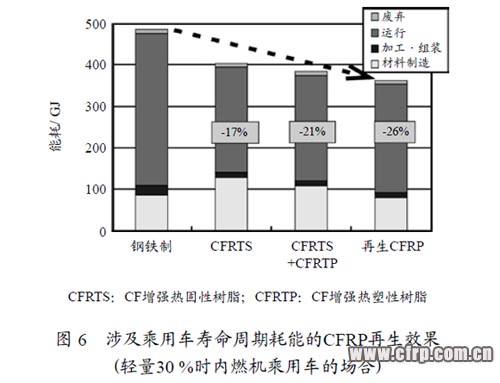

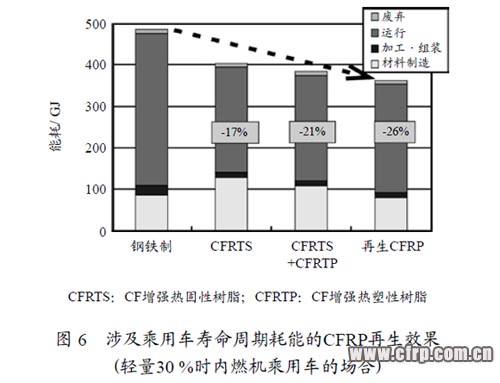

图6示出采用不同CFRP而达到比钢制品减重30%时,乘用车寿命周期内的能耗情况。

目前,世界每年生产乘用车5千万辆,若包括卡车和公共汽车为7千万辆,随着中、印等国汽车工业的快速发展,不久世界汽车的年产量确可能超过1亿辆。另外,目前世界PAN-CF的年产量只有数万吨,由于CFRP成本高、难加工、成型速度慢及还受再生问题的限制,只能用于航空航天、体育用品和工业产业领域,要想用于汽车上,最重要的是尽快开发适用于热塑性树脂(如聚丙烯等)的具有表面活性的CF以及其CFRTP超高速成型技术和二次加工技术,其次当CF需求量超过百万吨时,就要求开发以生物质为原料的CF,尽管目前还有一定难度。再次,当达到这么大规模时,需要开发CFRP的再生和CF高度再利用技术,还要解决这些材料和有关成型加工的评价和标准化问题。图7示出CF的潜在需求及相应所需的重要技术,供参考。

在汽车刹车片等方面,住友贝克莱特公司开发CF增强酚醛树脂“VYNTEC”制的刹车片,取代原用的CF增强PEEK或聚酰亚胺,其密度只有1.6g/cm3,相当于铁的1/5,比CF/PEEK轻,而且耐磨性和高温下的力学强度更好,在200℃下的抗弯曲强度为200MPa,而CF/PEEK < 100 MPa。此外还用于汽车的止推环、节流阀、主体齿轮等。Victrex日本公司则开发超薄的CF/PEEK预浸料,厚度<40μm,相当于一般CF预浸料(120~200 μm)的1/3~1/5,将用于飞机和汽车的薄板等。作为CFRP的新用途,还有汽车的燃料罐。

3.风力发电叶片

随着风力发电设备的大型化,要求减轻设备负荷,为此要求采用适应于大型叶片轻量化和高刚性化的CF,为此除已大量采用的大丝束PAN-CF外,日铁复合材料公司已正式生产销售高性能沥青CF制的风电大型圆柱翼根,代替以往的螺旋桨,通过在螺旋圆柱翼上所安装的螺旋状叶片,可使风车高效捕风并旋转,即使弱风也能发挥较高的发电稳定性,而且噪音等级极低。

德国拜耳材料科学公司现正着手建设世界最大的多层碳纳米管(MWCNT)的生产装置,规模为200t/a,商品名为“BAYTUBES”,其纯度超过95%,而且可以稳定再现。用它增强的塑料或金属铝,力学强度高,与以往的材料相比,密度是钢铁的1/3而强度相当,质量却只有钢的50%,因此可改善能效和CO2排放量的平衡,在某些领域取代钢、钛等特种金属及CFRP。在风力发电领域,若在大型CF与玻璃纤维增强的环氧树脂叶片中加入上述MWCNT,则与未加入CNT的材料相比,达到同样的强度时,质量减轻30%,抗冲击强度提高10%~30%,耐疲劳性也提高50%~200%,耐久性好,可延长叶片的寿命。为此,该公司正与加拿大阿尔基安公司、德国PEAK及ZOZ公司协作来开拓各方面的市场,包括CNT增强铝的高性能材料、体育用品等,预期10年内的销售额目标为20亿美元。

据报道,2005~2008年全球CF风电叶片的平均增长率为11808.6 MW/a,相当于每年增设5904座2MW风机。若2kW风电机组每片叶片以12t计,需玻纤6t,CF占10%,则每片叶片的CF用量为0.6t,每座风机需1.8t CF,则年均需求量估计为10627t。目前风电用大丝束CF的提供者为美国ZOLTEK公司,由于瑞典复合材料研究所及Oxcon AB公司开发了能将12k~48k CF展开成超薄(48~80 g/m2)的扁带,再经纬纱方式编织成织物,它极适用于单向交叉铺层,经测试其CFRP性能与采用1k~6k CF相同。为此,这种技术的开发无疑有助于大丝束CF的扩大应用。正是由于其市场的不断扩大,ZOLTEK的产能计划由2008年的13000t/a扩大至2010年的15500t/a。德国SGL集团的大丝束PAN-CF也将从2008年的7400t/a,扩大到2010年的14000t/a。

由于我国风电的需求量很大,许多国际知名企业如Vestas、Repower、Gamesa、EHN、Suzulon、Nordex、GE及LM等,都相继登陆中国,这将大大提升我国风电的技术水平,但同时又将加剧企业间的竞争。

4.CFRP宽幅工业罗拉

日本三菱树脂公司最近实现了采用其高性能沥青CF“Dialead”制成的耐热型工业罗拉的批量生产,商品名“カ-ボリ-ダ-”。这种新产品即使在高温条件下也不会发生因热膨胀而产生垂度的现象,并维持高速旋转的性能,从而可以提高在制造过程中使用高温炉生产高功能膜等的效率,现已向塑料膜、金属膜、机械等厂家出售,预期到2011年的销售额将达到10亿日元。这种高耐热的CFRP罗拉的热膨胀系数基本上是零,质量只有铝制品的2/3,而刚性为铁的3倍,在100~200 ℃的高温炉内使用时,其旋转性能与在室温下几乎没有两样,例中长3m的罗拉振动精度,在室温下与炉内温度150℃下都是0.05mm以下,为此可以提高液晶电视和太阳电池所需高功能膜的生产效率,并使金属箔的搬运和处理高精度化。日本石墨纤维公司的高性能沥青CF(180t/a)复合材料也应用于印刷机械和制膜机的宽幅罗拉方面。

5.高压气瓶

如所周知,压缩天然气瓶已在汽车上大量使用,而最近伊纤维公司开发了燃料电池汽车所需的CFRP高压氢气瓶,内胆采用铬钼不锈钢,实现了高强度和低成本,并取得了高压气保安协会的认定。该公司现每年生产85万个高压气体容器,是世界最大生产厂家,同时已累积生产15万个汽车用的压缩天然气瓶。这次所开发的压缩氢气瓶因选用CrMo钢内胆,耐氢气发脆特性提高了,可耐超过11250次高压充填氢气,与采用铝合金胆相比,抗拉伸强度为其3倍,由于容器壁薄了,其质量与铝制品同级,而成本低50%以上。另外,东邦Tenax的CF已用于吸氧器制品上。

结束语

根据JEC“复合材料工业的结构与动态”一文的预测,2005年全球复合材料的市场为530亿欧元,到2015年预期将增长至880亿欧元,而不同国家和地区的市场情况示于图8,其中中国的市场增长最快,其次是亚太地区,欧美的增长点主要在航空、风能、船艇及建筑业方面,目前越来越多的国外复合材料厂家登陆我国,一批国外汽车厂商在中国设立了研发中心,以达到本土化、降低生产成本和占领一席市场的目的。另据CFRP知名专家Tony Roberts在其著作“2006~2010年全球战略市场评估”中预测,全球CFRP的产值将从2006年的99亿美元增至2010年的136亿美元,到2025年可望超过250 亿美元,其中波音和空客到2010年的小丝束PAN-CF的用量,将占全球的15%~20 %,其次的大型用户是风能叶片,因此这两大应用领域仍是未来CF的主导市场。表1示出全球2007~2012年一般工业领域对CF的需求情况。我国目前正大规模发展风能,但迄今为止仍采用玻璃纤维复合材料(GFRP),今后随着叶片的大型化,势必要发展混杂的复合材料制品,即叶片的加强筋及其圆柱形翼根采用CFRP,而其它部位采用GFRP,只有特大型叶片会考虑采用全CFRP。此外,我国现正研制大型飞机,这对国内CF市场将是巨大的推动力。另外,电缆的CFRP加强芯材也将是我国的大市场,因为高压输电电缆将不断延伸至边远地区。总之,到2020年我国势必将成为CF及其CFRP制品的生产大国。

表1 2007~2012年一般工业领域对CF的具体需求 t/a

全国特种合成纤维信息中心 罗益锋

今后碳纤维的主要用途,将依然是汽车、飞机、风力发电、压力容器等与节能环保相关的产业,其中面向汽车方面,开发复合材料所需的热塑性树脂和与之相匹配的碳纤维用上浆剂,是今后的重要课题。

2008年—2009年,世界PAN基碳纤维(PAN-CF)的需求受世界金融危机的影响较大,截止2008年9月底其需求量比2007年同期增长5%~10%,然而到10~12月特别是2008年底,需求量下降较大,造成全年与2007年比形成负增长。由于需求下降,碳纤维的价格明显下降,这对用户来说是有利,因此总体上对市场的影响较小。东丽2008年10~12月将碳纤维的预算减少一成,而2009年1~3月计划减少两成,其它公司也大体相同。东丽原定于2009年7月在爱媛厂投产的1×103t/a的新线,现已暂缓建设,待到中期经济情况好转且需求量恢复至15%的增长速率后,将导入4×103t/a的大型设备,以进一步提高成本的竞争力,保持在业界的领先地位。

另外,根据日本野村证券金融经济研究所材料产业调查室主任西村修一先生的看法,日本许多从事多种产业的化学公司,其电子材料和多功能纤维受金融危机的影响,效益急速恶化,而液晶材料、半导体材料及CF制品的效益也减半,其中CF主要是受世界航空业界低迷和欧美经济不景气的影响所致,造成这些公司的总体营业不断下降。以帝人、东丽和三菱人造丝为例,2007年、2008年、2009年和2012年的效益(亿日元),预计各为652、320、230、575,1034、550、350、785和396、100、70、290,可见到2012年预期尚难恢复到2007年的水平。但不管经济形势如何变化,今后CF的主要用途,将依然是汽车、飞机、风力发电、压力容器等与节能环保相关的产业,其中面向汽车方面,开发复合材料所需的热塑性树脂和与之相匹配的CF用上浆剂,是今后的重要课题。东丽计划2015年实现CFRP汽车的实用化,东邦Tenax的CFRP产业规模10 年后将翻10 倍。以下按主要用途分别介绍最新的开发动向。

1.飞机

2009年,名古屋大学设立了复合材料工学研究中心,目的是与日本宇航研究所、三菱重工及东丽等材料供应商合作,共同推进中断了近40年的国产YS-11客机的开发,这种机型可乘坐70~90人,其主翼和尾翼都选用CFRP,以达到世界最高水平的航运经济性和客舱的舒适性,以期与俄、中等正在开发的区域性飞机在国际竞争中处于优势地位。今后的重要课题是如何降低成本,尽快开发可确实检测因CF预浸料的内部发生层间剥离而导致强度下降的无损检测技术、修复技术及高精度打孔及快速切削加工技术等。

住友贝克莱特公司则推进其长丝增强热固性树脂复合物的应用开发,其树脂基体有酚醛树脂、环氧树脂、双马来酰亚胺树脂,而长丝选用玻璃纤维、对位芳酰胺纤维和CF的最佳组合,这种长丝复合物的抗冲击强度相当于以往短纤维增强热固性树脂的10倍,强度、耐热性、耐药品性和耐蠕变特性也高,可采用压缩成型、压入成型法进行加工,成型周期只有以往品的1/3,生产效率高,容易制成三维形状的制品。应用开发的目标是取代金属应用于飞机的喷气发动机部件和内装部件、汽车的齿轮箱等,可实现轻量化。在欧洲已开始应用于飞机的发动机部件等,虽然这种材料的强度与碳纤维预浸料制品略差些,但在成型性和成本方面却具有竞争优势,因此也开始用于产业机械部件、车辆结构部件等。

今后的发展动向是最大限度地发挥CF的特性,实现与之相匹配的树脂高性能化,使纤维和树脂的粘合界面最佳化,这些都是今后研究开发的重要方向,目的是满足不断高速化和大型化飞机的主翼、尾翼等材料的需求。例如东邦Tenax公司生产的Tenax IM600系列(抗拉强度5880MPa)与高强韧性的树脂相组合形成的预浸料,已用于空客A-380的飞机部件、直升飞机和喷气式战斗机的材料。今后将设计开发面向新一代飞机的CF。

2.汽车

为了应对燃油费的不断上涨和温室效益,靠运输工具的轻量化显然是有效的,但CFRP制的超轻量结构材料,从目前的价格、信赖性、生产效率(包括制造速率和二次加工性)、再生性等观点看,基本上不可能用于通用的运输工具,然而从全球今后的人口增长和经济发展来看,节能减排问题又是当务之急。东京大学的高桥淳教授最近从有效利用CFRP的观点发表了关于“汽车的轻量化和树脂材料的展望”的论文,从各类运输工具特别是汽车的寿命周期评估及宏观分析的角度,较全面分析了汽车的轻量化和CFRP今后的技术开发方向。

图1示出日本运输部门提供的各种运输工具的能耗情况,可见家用乘用车和卡车的能耗最大;

图2和图3分别示出各种能源汽车及不同能源电动汽车的能耗和CO2排放量情况;

图4示出采用不同量CFRP的家用乘用车的轻量化情况;

图5示出再生使用前后制造每1kg汽车部件时不同材料的能耗情况;

图6示出采用不同CFRP而达到比钢制品减重30%时,乘用车寿命周期内的能耗情况。

目前,世界每年生产乘用车5千万辆,若包括卡车和公共汽车为7千万辆,随着中、印等国汽车工业的快速发展,不久世界汽车的年产量确可能超过1亿辆。另外,目前世界PAN-CF的年产量只有数万吨,由于CFRP成本高、难加工、成型速度慢及还受再生问题的限制,只能用于航空航天、体育用品和工业产业领域,要想用于汽车上,最重要的是尽快开发适用于热塑性树脂(如聚丙烯等)的具有表面活性的CF以及其CFRTP超高速成型技术和二次加工技术,其次当CF需求量超过百万吨时,就要求开发以生物质为原料的CF,尽管目前还有一定难度。再次,当达到这么大规模时,需要开发CFRP的再生和CF高度再利用技术,还要解决这些材料和有关成型加工的评价和标准化问题。图7示出CF的潜在需求及相应所需的重要技术,供参考。

在汽车刹车片等方面,住友贝克莱特公司开发CF增强酚醛树脂“VYNTEC”制的刹车片,取代原用的CF增强PEEK或聚酰亚胺,其密度只有1.6g/cm3,相当于铁的1/5,比CF/PEEK轻,而且耐磨性和高温下的力学强度更好,在200℃下的抗弯曲强度为200MPa,而CF/PEEK < 100 MPa。此外还用于汽车的止推环、节流阀、主体齿轮等。Victrex日本公司则开发超薄的CF/PEEK预浸料,厚度<40μm,相当于一般CF预浸料(120~200 μm)的1/3~1/5,将用于飞机和汽车的薄板等。作为CFRP的新用途,还有汽车的燃料罐。

3.风力发电叶片

随着风力发电设备的大型化,要求减轻设备负荷,为此要求采用适应于大型叶片轻量化和高刚性化的CF,为此除已大量采用的大丝束PAN-CF外,日铁复合材料公司已正式生产销售高性能沥青CF制的风电大型圆柱翼根,代替以往的螺旋桨,通过在螺旋圆柱翼上所安装的螺旋状叶片,可使风车高效捕风并旋转,即使弱风也能发挥较高的发电稳定性,而且噪音等级极低。

德国拜耳材料科学公司现正着手建设世界最大的多层碳纳米管(MWCNT)的生产装置,规模为200t/a,商品名为“BAYTUBES”,其纯度超过95%,而且可以稳定再现。用它增强的塑料或金属铝,力学强度高,与以往的材料相比,密度是钢铁的1/3而强度相当,质量却只有钢的50%,因此可改善能效和CO2排放量的平衡,在某些领域取代钢、钛等特种金属及CFRP。在风力发电领域,若在大型CF与玻璃纤维增强的环氧树脂叶片中加入上述MWCNT,则与未加入CNT的材料相比,达到同样的强度时,质量减轻30%,抗冲击强度提高10%~30%,耐疲劳性也提高50%~200%,耐久性好,可延长叶片的寿命。为此,该公司正与加拿大阿尔基安公司、德国PEAK及ZOZ公司协作来开拓各方面的市场,包括CNT增强铝的高性能材料、体育用品等,预期10年内的销售额目标为20亿美元。

据报道,2005~2008年全球CF风电叶片的平均增长率为11808.6 MW/a,相当于每年增设5904座2MW风机。若2kW风电机组每片叶片以12t计,需玻纤6t,CF占10%,则每片叶片的CF用量为0.6t,每座风机需1.8t CF,则年均需求量估计为10627t。目前风电用大丝束CF的提供者为美国ZOLTEK公司,由于瑞典复合材料研究所及Oxcon AB公司开发了能将12k~48k CF展开成超薄(48~80 g/m2)的扁带,再经纬纱方式编织成织物,它极适用于单向交叉铺层,经测试其CFRP性能与采用1k~6k CF相同。为此,这种技术的开发无疑有助于大丝束CF的扩大应用。正是由于其市场的不断扩大,ZOLTEK的产能计划由2008年的13000t/a扩大至2010年的15500t/a。德国SGL集团的大丝束PAN-CF也将从2008年的7400t/a,扩大到2010年的14000t/a。

由于我国风电的需求量很大,许多国际知名企业如Vestas、Repower、Gamesa、EHN、Suzulon、Nordex、GE及LM等,都相继登陆中国,这将大大提升我国风电的技术水平,但同时又将加剧企业间的竞争。

4.CFRP宽幅工业罗拉

日本三菱树脂公司最近实现了采用其高性能沥青CF“Dialead”制成的耐热型工业罗拉的批量生产,商品名“カ-ボリ-ダ-”。这种新产品即使在高温条件下也不会发生因热膨胀而产生垂度的现象,并维持高速旋转的性能,从而可以提高在制造过程中使用高温炉生产高功能膜等的效率,现已向塑料膜、金属膜、机械等厂家出售,预期到2011年的销售额将达到10亿日元。这种高耐热的CFRP罗拉的热膨胀系数基本上是零,质量只有铝制品的2/3,而刚性为铁的3倍,在100~200 ℃的高温炉内使用时,其旋转性能与在室温下几乎没有两样,例中长3m的罗拉振动精度,在室温下与炉内温度150℃下都是0.05mm以下,为此可以提高液晶电视和太阳电池所需高功能膜的生产效率,并使金属箔的搬运和处理高精度化。日本石墨纤维公司的高性能沥青CF(180t/a)复合材料也应用于印刷机械和制膜机的宽幅罗拉方面。

5.高压气瓶

如所周知,压缩天然气瓶已在汽车上大量使用,而最近伊纤维公司开发了燃料电池汽车所需的CFRP高压氢气瓶,内胆采用铬钼不锈钢,实现了高强度和低成本,并取得了高压气保安协会的认定。该公司现每年生产85万个高压气体容器,是世界最大生产厂家,同时已累积生产15万个汽车用的压缩天然气瓶。这次所开发的压缩氢气瓶因选用CrMo钢内胆,耐氢气发脆特性提高了,可耐超过11250次高压充填氢气,与采用铝合金胆相比,抗拉伸强度为其3倍,由于容器壁薄了,其质量与铝制品同级,而成本低50%以上。另外,东邦Tenax的CF已用于吸氧器制品上。

结束语

根据JEC“复合材料工业的结构与动态”一文的预测,2005年全球复合材料的市场为530亿欧元,到2015年预期将增长至880亿欧元,而不同国家和地区的市场情况示于图8,其中中国的市场增长最快,其次是亚太地区,欧美的增长点主要在航空、风能、船艇及建筑业方面,目前越来越多的国外复合材料厂家登陆我国,一批国外汽车厂商在中国设立了研发中心,以达到本土化、降低生产成本和占领一席市场的目的。另据CFRP知名专家Tony Roberts在其著作“2006~2010年全球战略市场评估”中预测,全球CFRP的产值将从2006年的99亿美元增至2010年的136亿美元,到2025年可望超过250 亿美元,其中波音和空客到2010年的小丝束PAN-CF的用量,将占全球的15%~20 %,其次的大型用户是风能叶片,因此这两大应用领域仍是未来CF的主导市场。表1示出全球2007~2012年一般工业领域对CF的需求情况。我国目前正大规模发展风能,但迄今为止仍采用玻璃纤维复合材料(GFRP),今后随着叶片的大型化,势必要发展混杂的复合材料制品,即叶片的加强筋及其圆柱形翼根采用CFRP,而其它部位采用GFRP,只有特大型叶片会考虑采用全CFRP。此外,我国现正研制大型飞机,这对国内CF市场将是巨大的推动力。另外,电缆的CFRP加强芯材也将是我国的大市场,因为高压输电电缆将不断延伸至边远地区。总之,到2020年我国势必将成为CF及其CFRP制品的生产大国。

表1 2007~2012年一般工业领域对CF的具体需求 t/a

全国特种合成纤维信息中心 罗益锋