自动化设备和生产线在复合材料零件制造中的应用

By www.carbonfiber.com.cn

近年来,自动化技术与复合材料零件制造的结合使航空制造发生了革命性的变化,不仅仅是加工材料的改变,也包括加工方法方面的变革,诸如铺放、固化、模压、编织及缝纫等的各种加工方式使零件的制造越来越自由,生产效率、材料利用率和零件的质量得到了很大的提升。

复合材料零件自动化生产设备

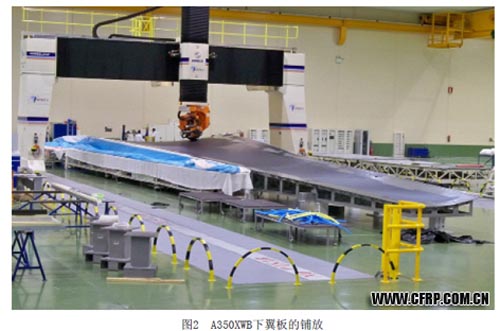

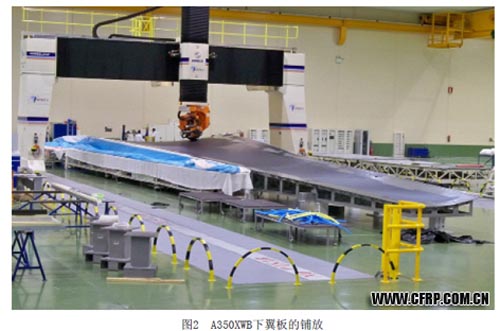

自动铺带机和自动铺丝机的迅猛发展为复合材料在在飞机主要结构件生产中的大范围应用铺平了道路,使得大面积高速生产机身和机翼大型零件成为可能。如波音787的生产中广泛使用了马格·辛辛那提公司生产的“Viper”系列自动铺丝机(图1)和“Charger”系列自动铺带机生产机身和机翼复合材料零件,此系列的铺丝机同样也应用于A350XWB的机身壁板的铺放生产中[1];A350的机翼则采用来自西班牙M·Torres公司的自动铺带机进行大面积铺放[2](图2)。而美国的另外两家著名的机床生产商英格索尔(Ingersoll)和Electroimpact(EI)都采用共同运动的丝轴库-铺丝头集成单元的设计,所不同的是前者丝轴库位于铺丝头上方,而后者丝轴则以铺丝头为中心径向排列。英格索尔的“Mongoose”型自动铺丝机在美国古德里奇公司工厂用于生产波音787和空客A350飞机的发动机短舱部件;EI的S-15双头自动铺丝机则用于生产A350最复杂的机身15号舱段零件。法国科里奥利公司的机器人自动纤维铺放系统(图3)在业内可谓独树一帜,铺丝头的空间运动几乎完全由一台库卡或者ABB机器人提供,其铺丝头具有尺寸小、重量轻、集成度高的特点,配合丝轴库连接的无滑轮丝束导向管可实现丝束的零张力输送,特别适合铺放型面复杂的零件。加拿大的庞巴迪公司已采购科里奥利的铺丝机器人用于C系列客机的后机身部件的生产。

除自动铺丝/铺带机外,其他一些先进的复合材料自动化加工设备也广泛应用于波音和空客等主要飞机制造厂商的最新型号生产中。在复合材料固化方面,承接空客A350机身零件生产任务的德国Premium Aerotech公司采购两台韩国SFA公司(原英国Aeroform)公司制造的工作直径为7m,工作长度为21m的巨型轴流式热压罐用于A350前机身13~14号舱段和后机身16~18号舱段的生产(图4),由于采用沿热压罐长度方向排布的自动控制加热功率的加热元件和先进的基于“动态热位差”控制原理的自动控制软件,罐内温度均匀性和生产效率都得到提高,从而最大限度地保证了A350项目的流畅性。模压成形方面,波音787的翼梁生产中使用了西班牙SENER公司的装备自动装卸模具装置的热隔膜成形机生产C形梁,并使用同一家公司生产的复合材料自动拉挤成形机生产用于填补两C形梁之间三角区的材料。在复合材料缝合和编织方面,空客A380巨型客机的后机身承压隔框的生产中,德国KSL公司提供的自动缝合机器人将多层多轴向碳布进行缝合(图5)[3],以保证各层碳布之间的连接,然后利用先进RFI(树脂膜熔塑)技术进行树脂浸润、固化并得到零件[4]。

复合材料零件自动化生产流水线

自动化技术的应用不应局限于单个设备的自动化,把多种自动化设备集成到一个大系统里,从而实现某种零件或产品的生产流程的自动化,才能更加充分地发挥自动化的优势。

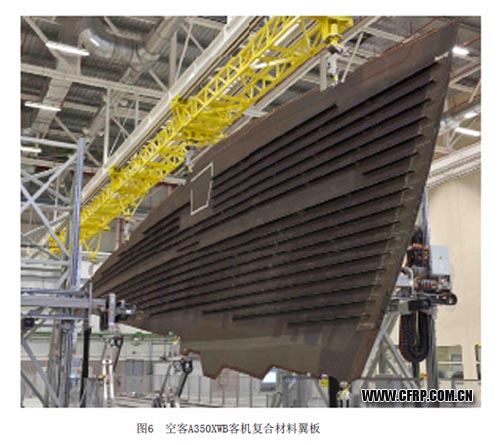

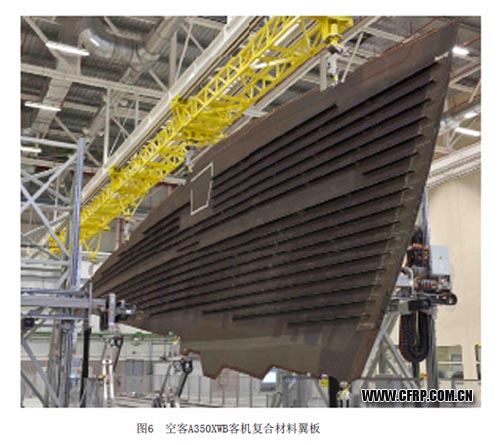

下面以空客A350XWB的机翼(图6)翼板桁条生产线为例进行说明,德国空客施塔德(Stade)工厂负责生产的A350上翼板为空客迄今为止生产的最大的碳纤维复合材料整体零件,尺寸达31.6m×5.6m,重量达2t;其内表面安置的长短不一的碳纤维桁条,最长的接近30m,桁条总长度超过300m;并且按照空客的预想,施塔德工厂的翼板生产将来必须满足每月生产7~13架A350客机的效率要求。

施塔德工厂之前采用的复合材料翼板桁条生产流程是:首先采用自动铺带机(ATL)铺放大面积的碳纤维预浸料带,得到层压件,然后将层压件切割成所需要的形状并去除废料,接着将不需要立即使用的层压件做包装并冷冻入库,需要立即使用的层压件装入模具进行成形,所有不同类型的桁条均使用同一台成形机进行加工,成形完成后,手工涂抹粘合剂,最后在激光跟踪仪的辅助下人工将桁条安装到由自动铺带机铺放完成的上翼蒙皮内表面上。

此流程具有以下几个缺点:

(1)自动铺带机所铺放的料带比较宽,在切割后浪费量较大。

(2)由于不同类型的桁条都采用同一机器进行成形加工,更换模具消耗了大量时间,生产效率低下,同时,不使用的模具也将占用仓储空间。

(3)由于生产效率比较低,需要对不立即使用的层压件做包装和冷冻处理,到使用时再解冻,这就需要一整套复杂的物流系统支持。

(4)对于A350XWB客机的超长零件,其长度和重量以及整体零件的技术要求决定了不适合采用人工安装桁条操作。

为达到A350翼板的生产要求,施塔德工厂决定采用全新的自动化生产线来解决现有的问题,这条生产线的基本理念是流水线作业,也就是说桁条的生产是沿着一个固定的方向脉动式的前进,每一个工位完成不同的工序,从而达到提高生产效率和简化流程的目的。桁条的铺放、切割、废料去除、成形、安装都需要采用自动化的加工设备完成,同时桁条在流水线上各个工作站位之间的运输也必须没有人工干预。要保证各个工位和运输系统的协同运作,就必须要具备一套高效的控制软件对流程进行精确控制。

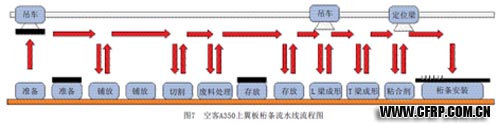

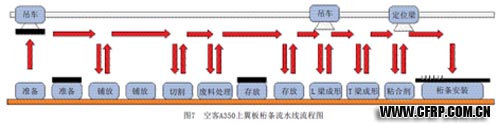

图7为全新的复合材料桁条自动化生产线的工作示意图。在此自动化流水线中,前部位均采用统一规格的长度达40m的工作台进行操作,因此桁条的运输采用的是计算机自动控制的厂房吊车直接运输工作台的方式进行的,从而最大限度地减少装卸操作和对部件的意外损伤。整个吊装过程不需要任何人工干预,吊装的最大尺寸不超过40m,最大重量不超过20t,重复定位精度可达0.25mm,生产线全长达140m。

此自动化流水线中的一个重大变革是采用自动铺丝机代替之前的自动铺带机进行预浸料铺放,由于自动铺丝机铺放的丝束宽度(6.35mm)远远低于料带,并且可以执行对每条丝束的切割、夹紧和重送等功能,所以可以更加精确地铺放每根桁条所需要的平面形状,不仅减少了材料的浪费,而且大大节省了切割的工作时间,从而大幅提高工作效率。这样的快速生产还使之前生产中的冷冻储存预浸料层压件环节完全可以被去除,从而减少了大量的包装、仓储、解冻和物流运输的时间,使流程大大简化[5]。

在桁条成形方面,为了提高效率和产品质量,生产线上装备针对每种类型的桁条设计的专用的成形机,因此在连续生产中无需更换模具;由于之前环节的时间优化,为桁条成形预留了更长的加工时间,以得到更高的产品质量。在桁条的安装环节上,此自动化流水线采用的是集成了高精度测量系统的定位梁,将涂有粘合剂的桁条精确安装到相应位置的方案,从而保证了定位的精度和产品质量。

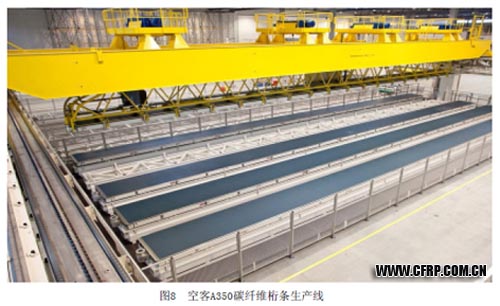

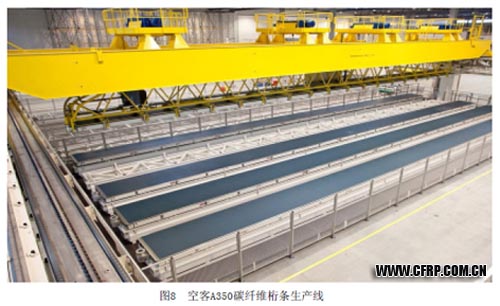

在此桁条生产线(图8)中,没有任何人工参与的产品运输和移动,桁条统一由厂房吊车向一个方向进行流水线式的加工作业,整个流程全部为自动化,操作员只需在操作室进行监督工作和参数设置即可。生产线的控制系统还装备有智能工装和工作台管理功能,能够实时对工装和工作台进行定位和追踪,从而满足连续生产时的效率要求。此生产线经测试可满足月产7~13架A350XWB客机的需要,并且可以365天不间断地进行3班运转,可进行最多50000次工作循环。同时,此生产线还可以全面适应量产A350-800/900/1000等3种不同分机型上翼板的生产任务。

在这条自动化生产线中,系统集成是整个项目的核心,生产线中涉及到的各种自动化加工设备,包括自动铺丝机、自动切割机、自动废料去除设备、复合材料成形机、自动测量系统、自动化吊装和定位系统以及控制软件等都是生产线中的一个元素,把这些元素有机地结合起来,并且以最有效最科学的方式进行控制,才能使生产线达到高产、高质、高效的要求。鉴于全自动流水线在德国空客施塔德工厂的成功应用,为空客生产A350机翼下翼板的西班牙伊雷斯卡斯(Illescas)工厂也引进了此生产线进行桁条生产,相信这两条先进的生产线会为A350XWB客机快速占领市场做出积极贡献。

总结和思考

综上所述,无论是复合材料零件加工设备的自动化,还是部件生产线自动化,都从根本上改变了复合材料在航空制造方面的应用,只有与自动化相结合,才能使复合材料用得起、用得精、用得巧。

我国在复合材料零件生产自动化的历程中,也需要从国外厂商的经验中吸取经验,例如西班牙的M·Torres公司前身是拥有35年历史的造纸工业设备的提供商,公司认真分析了造纸设备与纤维铺放设备的相似点之后,决定研发自动铺丝机,并成功转型,现已成为世界上此类设备的主要供应商之一[6]。施塔德工厂的翼板桁条生产线则更多地借鉴了汽车工业中常用的自动化流水线理念。

以上两个例子说明,新设备、新系统的开发应该从多方面吸取营养,拓宽思路,敢于有基础的创新,这样才能更有效地发挥自动化的特点,让生产效率和产品质量得到进一步提高。

作者:张朝晖 周旗

近年来,自动化技术与复合材料零件制造的结合使航空制造发生了革命性的变化,不仅仅是加工材料的改变,也包括加工方法方面的变革,诸如铺放、固化、模压、编织及缝纫等的各种加工方式使零件的制造越来越自由,生产效率、材料利用率和零件的质量得到了很大的提升。

复合材料零件自动化生产设备

自动铺带机和自动铺丝机的迅猛发展为复合材料在在飞机主要结构件生产中的大范围应用铺平了道路,使得大面积高速生产机身和机翼大型零件成为可能。如波音787的生产中广泛使用了马格·辛辛那提公司生产的“Viper”系列自动铺丝机(图1)和“Charger”系列自动铺带机生产机身和机翼复合材料零件,此系列的铺丝机同样也应用于A350XWB的机身壁板的铺放生产中[1];A350的机翼则采用来自西班牙M·Torres公司的自动铺带机进行大面积铺放[2](图2)。而美国的另外两家著名的机床生产商英格索尔(Ingersoll)和Electroimpact(EI)都采用共同运动的丝轴库-铺丝头集成单元的设计,所不同的是前者丝轴库位于铺丝头上方,而后者丝轴则以铺丝头为中心径向排列。英格索尔的“Mongoose”型自动铺丝机在美国古德里奇公司工厂用于生产波音787和空客A350飞机的发动机短舱部件;EI的S-15双头自动铺丝机则用于生产A350最复杂的机身15号舱段零件。法国科里奥利公司的机器人自动纤维铺放系统(图3)在业内可谓独树一帜,铺丝头的空间运动几乎完全由一台库卡或者ABB机器人提供,其铺丝头具有尺寸小、重量轻、集成度高的特点,配合丝轴库连接的无滑轮丝束导向管可实现丝束的零张力输送,特别适合铺放型面复杂的零件。加拿大的庞巴迪公司已采购科里奥利的铺丝机器人用于C系列客机的后机身部件的生产。

除自动铺丝/铺带机外,其他一些先进的复合材料自动化加工设备也广泛应用于波音和空客等主要飞机制造厂商的最新型号生产中。在复合材料固化方面,承接空客A350机身零件生产任务的德国Premium Aerotech公司采购两台韩国SFA公司(原英国Aeroform)公司制造的工作直径为7m,工作长度为21m的巨型轴流式热压罐用于A350前机身13~14号舱段和后机身16~18号舱段的生产(图4),由于采用沿热压罐长度方向排布的自动控制加热功率的加热元件和先进的基于“动态热位差”控制原理的自动控制软件,罐内温度均匀性和生产效率都得到提高,从而最大限度地保证了A350项目的流畅性。模压成形方面,波音787的翼梁生产中使用了西班牙SENER公司的装备自动装卸模具装置的热隔膜成形机生产C形梁,并使用同一家公司生产的复合材料自动拉挤成形机生产用于填补两C形梁之间三角区的材料。在复合材料缝合和编织方面,空客A380巨型客机的后机身承压隔框的生产中,德国KSL公司提供的自动缝合机器人将多层多轴向碳布进行缝合(图5)[3],以保证各层碳布之间的连接,然后利用先进RFI(树脂膜熔塑)技术进行树脂浸润、固化并得到零件[4]。

复合材料零件自动化生产流水线

自动化技术的应用不应局限于单个设备的自动化,把多种自动化设备集成到一个大系统里,从而实现某种零件或产品的生产流程的自动化,才能更加充分地发挥自动化的优势。

下面以空客A350XWB的机翼(图6)翼板桁条生产线为例进行说明,德国空客施塔德(Stade)工厂负责生产的A350上翼板为空客迄今为止生产的最大的碳纤维复合材料整体零件,尺寸达31.6m×5.6m,重量达2t;其内表面安置的长短不一的碳纤维桁条,最长的接近30m,桁条总长度超过300m;并且按照空客的预想,施塔德工厂的翼板生产将来必须满足每月生产7~13架A350客机的效率要求。

施塔德工厂之前采用的复合材料翼板桁条生产流程是:首先采用自动铺带机(ATL)铺放大面积的碳纤维预浸料带,得到层压件,然后将层压件切割成所需要的形状并去除废料,接着将不需要立即使用的层压件做包装并冷冻入库,需要立即使用的层压件装入模具进行成形,所有不同类型的桁条均使用同一台成形机进行加工,成形完成后,手工涂抹粘合剂,最后在激光跟踪仪的辅助下人工将桁条安装到由自动铺带机铺放完成的上翼蒙皮内表面上。

此流程具有以下几个缺点:

(1)自动铺带机所铺放的料带比较宽,在切割后浪费量较大。

(2)由于不同类型的桁条都采用同一机器进行成形加工,更换模具消耗了大量时间,生产效率低下,同时,不使用的模具也将占用仓储空间。

(3)由于生产效率比较低,需要对不立即使用的层压件做包装和冷冻处理,到使用时再解冻,这就需要一整套复杂的物流系统支持。

(4)对于A350XWB客机的超长零件,其长度和重量以及整体零件的技术要求决定了不适合采用人工安装桁条操作。

为达到A350翼板的生产要求,施塔德工厂决定采用全新的自动化生产线来解决现有的问题,这条生产线的基本理念是流水线作业,也就是说桁条的生产是沿着一个固定的方向脉动式的前进,每一个工位完成不同的工序,从而达到提高生产效率和简化流程的目的。桁条的铺放、切割、废料去除、成形、安装都需要采用自动化的加工设备完成,同时桁条在流水线上各个工作站位之间的运输也必须没有人工干预。要保证各个工位和运输系统的协同运作,就必须要具备一套高效的控制软件对流程进行精确控制。

图7为全新的复合材料桁条自动化生产线的工作示意图。在此自动化流水线中,前部位均采用统一规格的长度达40m的工作台进行操作,因此桁条的运输采用的是计算机自动控制的厂房吊车直接运输工作台的方式进行的,从而最大限度地减少装卸操作和对部件的意外损伤。整个吊装过程不需要任何人工干预,吊装的最大尺寸不超过40m,最大重量不超过20t,重复定位精度可达0.25mm,生产线全长达140m。

此自动化流水线中的一个重大变革是采用自动铺丝机代替之前的自动铺带机进行预浸料铺放,由于自动铺丝机铺放的丝束宽度(6.35mm)远远低于料带,并且可以执行对每条丝束的切割、夹紧和重送等功能,所以可以更加精确地铺放每根桁条所需要的平面形状,不仅减少了材料的浪费,而且大大节省了切割的工作时间,从而大幅提高工作效率。这样的快速生产还使之前生产中的冷冻储存预浸料层压件环节完全可以被去除,从而减少了大量的包装、仓储、解冻和物流运输的时间,使流程大大简化[5]。

在桁条成形方面,为了提高效率和产品质量,生产线上装备针对每种类型的桁条设计的专用的成形机,因此在连续生产中无需更换模具;由于之前环节的时间优化,为桁条成形预留了更长的加工时间,以得到更高的产品质量。在桁条的安装环节上,此自动化流水线采用的是集成了高精度测量系统的定位梁,将涂有粘合剂的桁条精确安装到相应位置的方案,从而保证了定位的精度和产品质量。

在此桁条生产线(图8)中,没有任何人工参与的产品运输和移动,桁条统一由厂房吊车向一个方向进行流水线式的加工作业,整个流程全部为自动化,操作员只需在操作室进行监督工作和参数设置即可。生产线的控制系统还装备有智能工装和工作台管理功能,能够实时对工装和工作台进行定位和追踪,从而满足连续生产时的效率要求。此生产线经测试可满足月产7~13架A350XWB客机的需要,并且可以365天不间断地进行3班运转,可进行最多50000次工作循环。同时,此生产线还可以全面适应量产A350-800/900/1000等3种不同分机型上翼板的生产任务。

在这条自动化生产线中,系统集成是整个项目的核心,生产线中涉及到的各种自动化加工设备,包括自动铺丝机、自动切割机、自动废料去除设备、复合材料成形机、自动测量系统、自动化吊装和定位系统以及控制软件等都是生产线中的一个元素,把这些元素有机地结合起来,并且以最有效最科学的方式进行控制,才能使生产线达到高产、高质、高效的要求。鉴于全自动流水线在德国空客施塔德工厂的成功应用,为空客生产A350机翼下翼板的西班牙伊雷斯卡斯(Illescas)工厂也引进了此生产线进行桁条生产,相信这两条先进的生产线会为A350XWB客机快速占领市场做出积极贡献。

总结和思考

综上所述,无论是复合材料零件加工设备的自动化,还是部件生产线自动化,都从根本上改变了复合材料在航空制造方面的应用,只有与自动化相结合,才能使复合材料用得起、用得精、用得巧。

我国在复合材料零件生产自动化的历程中,也需要从国外厂商的经验中吸取经验,例如西班牙的M·Torres公司前身是拥有35年历史的造纸工业设备的提供商,公司认真分析了造纸设备与纤维铺放设备的相似点之后,决定研发自动铺丝机,并成功转型,现已成为世界上此类设备的主要供应商之一[6]。施塔德工厂的翼板桁条生产线则更多地借鉴了汽车工业中常用的自动化流水线理念。

以上两个例子说明,新设备、新系统的开发应该从多方面吸取营养,拓宽思路,敢于有基础的创新,这样才能更有效地发挥自动化的特点,让生产效率和产品质量得到进一步提高。

作者:张朝晖 周旗