宝马i3:从碳纤维到成品的全过程

By www.carbonfiber.com.cn

宝马第一辆纯电动i3已经在今年九月十八日驶出了位于德国莱比锡工厂的生产线,这款紧凑型掀背电动车是宝马公司最新打造的i系列中的一个车型,而i系列所有车型都将采用电力驱动系统。宝马为我们带来的i系下一款车型将会是i8插电式混合动力跑车,但它会在德国其他的工厂进行流水线组装工作。

宝马i3上科技含量最高的要数碳纤维增强复合材料(CFRP)车身,这种材料是由宝马公司和西格里公司(SGL Group)联合开发的,以基于聚丙烯腈的热塑性纺织纤维为原材料,在一定的压力和温度下,转化成极其细长的碳纤维丝线,其中每条碳纤维的直径仅有0.007毫米,最后再经过相应的氧化和碳化处理,形成车身材料。

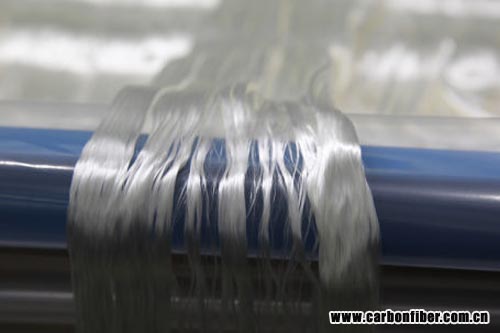

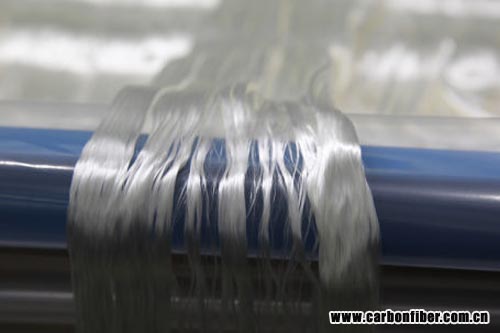

每条聚丙烯腈线束包含100000根白色细丝,方便生产两条各50000根丝线的碳纤维束

最初加工出的碳纤维细丝是以线束的形式呈现在我们面前的,而每条线束都含有上万条丝,所以还需要对它们进行缠绕在线轴上的后续处理,为之后的装运工作做好一切准备。值得一提的是,西格里工厂生产碳纤维的整个过程非常环保,因为他们所消耗的电能全部来自哥伦比亚河的水利发电能量。

碳纤维材料被运往宝马在德国瓦尔斯多夫的零部件加工厂,然后根据需要纺织成各种各样的结构和样式;再接着工作人员把这些半成品送往莱比锡和兰茨胡特的碳纤维增强复合材料冲压车间,完成碳纤维软性板材(类似坐垫、地毯)的制造。通过各种加工机械,碳纤维板材被切割成各种不同的大小和形状,然后再利用热处理或塑料粉末高压粘合技术,把这些板件加工出立体构型。加工成型阶段,每一次三个形状完全相同的碳纤维板件要重叠在一起,这样可以有效地降低在最终的树脂传递成型过程中材料发生撕裂的可能性。

白色的聚丙烯腈变成黑色的碳纤维

树脂传递成型则是把高温高压的复合树脂注射入模腔,浸透增强纤维材料、固化、脱模成型的技术,比传统高耗时的烘箱固化技术要先进很多。首款宝马i3成功下线的庆祝仪式上,美国能源独立协会(AEI)还被特别邀请来参观莱比锡工厂。

在过去的十多年时间里,宝马公司一直致力于碳纤维增强复合材料产品和创新技术的研发,工程师们已经把产品的生产周期降低了一半以上,制造和原材料成本也减少了30%—40%。目前工程师又有了进一步缩减碳纤维增强复合材料生产制造周期的新想法,但在i3的实际生产过程中也碰到了不少难题,可工程师没有为之担心,因为他们知道这是最终的成功所必须经历的经验积累阶段。宝马的树脂传递成型技术允许加工那些尺寸较小的部件,比如说车身侧围,再把它们粘结成一个更大的组分,最终在模具中结合成整体车身;这种技术把零部件的总数降低到传统钢制车身使用总量的三分之一。

碳纤维软性板材

宝马莱比锡工厂所能加工的碳纤维增强复合材料部件的尺寸等级是其它竞争对手望尘莫及的,如此大优势得益于宝马公司巨大的科研经费投入:为生产i3的莱比锡工厂投入4亿欧元,生产i系产品的其他工厂6亿欧元。那些用于i3车身上但结构较为简单的部件由兰茨胡特工厂生产,再运送往莱比锡,这样不同地点同一时间就可以各加工一种部件,减少生产总时间。

树脂传递成型前的剪裁处理

在树脂传递成型阶段之后,利用水激光切割技术完成碳纤维增强复合材料部件上的嵌入空和边缘剪裁加工;接着在最新的全自动化车身车间中,所有部件进行过表面磨砂处理,增加粘附性后,结合为一个稳固整体。

两次冲压处理:加工成型处理和树脂传递最终成型

装配车身使用的胶粘剂是宝马公司与一家大型化工企业联合开发的,拥有快速硬化的特性,但它的配方至今还是机密。仅仅需要几秒钟的时间,胶粘剂就能够发挥作用,这样一个部件连接点在喷涂上胶粘剂后,几乎不用耗费时间车身就可以移动到生产线下一个胶粘剂喷涂点,粘合下一个连接点。除此之外,在一些核心连接点上还安装了红外线辅助加热设备,进一步缩短固化时间。i3车身上的粘结点线总长度达到了160米。

除了车顶使用了可回收再利用的碳纤维增强复合材料,i3外围全部采用树脂塑料,这也是宝马运用这种材料的首款汽车。相同体积大小下,塑料板材的重量只有钢板的一般,而且四分之一的树脂材料还是可再生或可循环使用的。因为加工设备存在一定的差异,车身外围塑料板材由三种不同的热塑性注射成型加工工艺完成,其中最先进的是外围塑料结构和基底结构同时注射成型和结合成整体的工艺。

高度自动化的莱比锡车身车间

塑料板材的喷漆处理是一件一件完成的,有些部件仅仅需要一层面漆和一层保护层即可,但另外的部件则需要一层底漆。之所以减少底漆的使用,是因为利用传统的阳离子电泳浸涂底漆工艺,会给车辆增加10公斤的漆面重量;另外莱比锡先进的喷涂车间还节省了50%的电能消耗和70%的水消耗。说到这就不得不提到,生产i3消耗的所有能量都是由当地的风力发电机提供的。

车身车间的机器手完成检查和其他功能

i3搭载的大容量锂离子电池和采用的铝质承载结构都是在宝马丁格尔芬工厂加工生产的,整套承载结构包括160个焊接组分,电池组包括96个三星制造的方形蓄电单元。生产设备把蓄电单元成八个独立的模块,通过20个机器手的自动化处理,依次加工出各模块;然后把这些模块安装在高强度铝材质车体结构中,最后再手工把它们串联起来。功率125千瓦的电动机是在宝马兰茨胡特工厂生产的,其中定子使用的铜线总长度在2公里左右,以一种特殊的形式缠绕在定子上,来更好地降低总量。兰茨胡特工厂还加工了i3使用的仪表面板。

车身模块与驱动模块的拼接

i3的车身模块和驱动模块(包括承载结构、电池组、电动机、选装内燃机、悬架等)是在莱比锡工厂由两条独立的生产线分别组装的,然后仅需要十个金属紧固件就能够把这两部分搭配为一个整体,但还需要使用上述的秘方胶粘剂才能实现最终的密封性连接。

现在让我们把原材料送入车身加工车间,耐心等待二十个小时,你就可以在总装车间出口见到一辆崭新的宝马i3了。

盖世汽车

宝马第一辆纯电动i3已经在今年九月十八日驶出了位于德国莱比锡工厂的生产线,这款紧凑型掀背电动车是宝马公司最新打造的i系列中的一个车型,而i系列所有车型都将采用电力驱动系统。宝马为我们带来的i系下一款车型将会是i8插电式混合动力跑车,但它会在德国其他的工厂进行流水线组装工作。

宝马i3上科技含量最高的要数碳纤维增强复合材料(CFRP)车身,这种材料是由宝马公司和西格里公司(SGL Group)联合开发的,以基于聚丙烯腈的热塑性纺织纤维为原材料,在一定的压力和温度下,转化成极其细长的碳纤维丝线,其中每条碳纤维的直径仅有0.007毫米,最后再经过相应的氧化和碳化处理,形成车身材料。

每条聚丙烯腈线束包含100000根白色细丝,方便生产两条各50000根丝线的碳纤维束

最初加工出的碳纤维细丝是以线束的形式呈现在我们面前的,而每条线束都含有上万条丝,所以还需要对它们进行缠绕在线轴上的后续处理,为之后的装运工作做好一切准备。值得一提的是,西格里工厂生产碳纤维的整个过程非常环保,因为他们所消耗的电能全部来自哥伦比亚河的水利发电能量。

碳纤维材料被运往宝马在德国瓦尔斯多夫的零部件加工厂,然后根据需要纺织成各种各样的结构和样式;再接着工作人员把这些半成品送往莱比锡和兰茨胡特的碳纤维增强复合材料冲压车间,完成碳纤维软性板材(类似坐垫、地毯)的制造。通过各种加工机械,碳纤维板材被切割成各种不同的大小和形状,然后再利用热处理或塑料粉末高压粘合技术,把这些板件加工出立体构型。加工成型阶段,每一次三个形状完全相同的碳纤维板件要重叠在一起,这样可以有效地降低在最终的树脂传递成型过程中材料发生撕裂的可能性。

白色的聚丙烯腈变成黑色的碳纤维

树脂传递成型则是把高温高压的复合树脂注射入模腔,浸透增强纤维材料、固化、脱模成型的技术,比传统高耗时的烘箱固化技术要先进很多。首款宝马i3成功下线的庆祝仪式上,美国能源独立协会(AEI)还被特别邀请来参观莱比锡工厂。

在过去的十多年时间里,宝马公司一直致力于碳纤维增强复合材料产品和创新技术的研发,工程师们已经把产品的生产周期降低了一半以上,制造和原材料成本也减少了30%—40%。目前工程师又有了进一步缩减碳纤维增强复合材料生产制造周期的新想法,但在i3的实际生产过程中也碰到了不少难题,可工程师没有为之担心,因为他们知道这是最终的成功所必须经历的经验积累阶段。宝马的树脂传递成型技术允许加工那些尺寸较小的部件,比如说车身侧围,再把它们粘结成一个更大的组分,最终在模具中结合成整体车身;这种技术把零部件的总数降低到传统钢制车身使用总量的三分之一。

碳纤维软性板材

宝马莱比锡工厂所能加工的碳纤维增强复合材料部件的尺寸等级是其它竞争对手望尘莫及的,如此大优势得益于宝马公司巨大的科研经费投入:为生产i3的莱比锡工厂投入4亿欧元,生产i系产品的其他工厂6亿欧元。那些用于i3车身上但结构较为简单的部件由兰茨胡特工厂生产,再运送往莱比锡,这样不同地点同一时间就可以各加工一种部件,减少生产总时间。

树脂传递成型前的剪裁处理

在树脂传递成型阶段之后,利用水激光切割技术完成碳纤维增强复合材料部件上的嵌入空和边缘剪裁加工;接着在最新的全自动化车身车间中,所有部件进行过表面磨砂处理,增加粘附性后,结合为一个稳固整体。

两次冲压处理:加工成型处理和树脂传递最终成型

装配车身使用的胶粘剂是宝马公司与一家大型化工企业联合开发的,拥有快速硬化的特性,但它的配方至今还是机密。仅仅需要几秒钟的时间,胶粘剂就能够发挥作用,这样一个部件连接点在喷涂上胶粘剂后,几乎不用耗费时间车身就可以移动到生产线下一个胶粘剂喷涂点,粘合下一个连接点。除此之外,在一些核心连接点上还安装了红外线辅助加热设备,进一步缩短固化时间。i3车身上的粘结点线总长度达到了160米。

除了车顶使用了可回收再利用的碳纤维增强复合材料,i3外围全部采用树脂塑料,这也是宝马运用这种材料的首款汽车。相同体积大小下,塑料板材的重量只有钢板的一般,而且四分之一的树脂材料还是可再生或可循环使用的。因为加工设备存在一定的差异,车身外围塑料板材由三种不同的热塑性注射成型加工工艺完成,其中最先进的是外围塑料结构和基底结构同时注射成型和结合成整体的工艺。

高度自动化的莱比锡车身车间

塑料板材的喷漆处理是一件一件完成的,有些部件仅仅需要一层面漆和一层保护层即可,但另外的部件则需要一层底漆。之所以减少底漆的使用,是因为利用传统的阳离子电泳浸涂底漆工艺,会给车辆增加10公斤的漆面重量;另外莱比锡先进的喷涂车间还节省了50%的电能消耗和70%的水消耗。说到这就不得不提到,生产i3消耗的所有能量都是由当地的风力发电机提供的。

车身车间的机器手完成检查和其他功能

i3搭载的大容量锂离子电池和采用的铝质承载结构都是在宝马丁格尔芬工厂加工生产的,整套承载结构包括160个焊接组分,电池组包括96个三星制造的方形蓄电单元。生产设备把蓄电单元成八个独立的模块,通过20个机器手的自动化处理,依次加工出各模块;然后把这些模块安装在高强度铝材质车体结构中,最后再手工把它们串联起来。功率125千瓦的电动机是在宝马兰茨胡特工厂生产的,其中定子使用的铜线总长度在2公里左右,以一种特殊的形式缠绕在定子上,来更好地降低总量。兰茨胡特工厂还加工了i3使用的仪表面板。

车身模块与驱动模块的拼接

i3的车身模块和驱动模块(包括承载结构、电池组、电动机、选装内燃机、悬架等)是在莱比锡工厂由两条独立的生产线分别组装的,然后仅需要十个金属紧固件就能够把这两部分搭配为一个整体,但还需要使用上述的秘方胶粘剂才能实现最终的密封性连接。

现在让我们把原材料送入车身加工车间,耐心等待二十个小时,你就可以在总装车间出口见到一辆崭新的宝马i3了。

盖世汽车