增强复合材料应用的信心

By www.carbonfiber.com.cn

为了推进碳纤维增强材料在汽车主结构件中的应用,在金属结构件方面进行的被动安全设计模拟也要应用于复合材料设计中,从而获得与金属件同样的应用信心。

全球能源消耗量预计从2008年到2035年将增加53%,其中交通运输领域对于液态燃料需求的增长大大超过了其他领域。除了耗能因素外,减少温室气体排放是当今各大汽车商开发和制造轻型节能车辆的另一个驱动因素。不管是美国提高燃油经济性的呼吁,还是欧洲降低尾气排放的倡导,都促使着整个汽车业朝着一个明确的发展方向前进,那就是大大提升汽车的燃油效率。

关于如何降低油耗,业界有一个共识,即单单改进动力传动系统并不能有效达到省油的目的,而设计发展轻型汽车却被认为是一个重要的方式,通过减轻汽车的重量从而达到降低车辆的耗油量。

碳纤维增强聚合物是一种预期在未来几年内用于制造轻型汽车的重要材料,其实碳纤维已经被用来设计制造军用飞机,并在近年来越来越多地运用于民用飞机产业。碳纤维增强型材料也被早已用来制造赛车,因为这种材料不仅具有较高的强度重量比和刚度重量比,而且具有出色的能量吸收能力,当赛车发生撞击时可以吸收大量的碰撞动能。

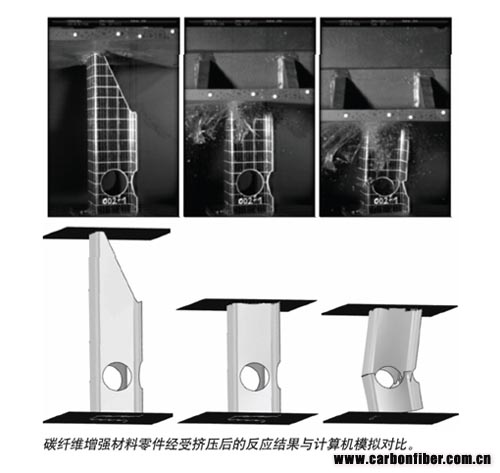

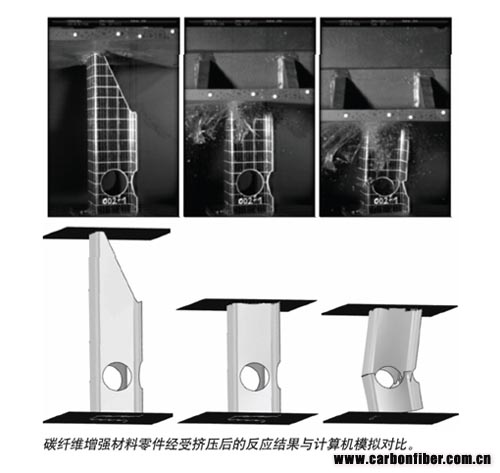

作为对比测试,将钢材和铝材的弯曲及折叠变形载荷同样施加于碳纤维增强聚合物后,该材料基本上粉碎成小碎片及其它精细碎片,复合材料正是通过这种对自身的破坏和分解来持续地吸收能量。

复合材料自身破坏分解的机理非常复杂,其中包含很多纤维成分与材料基体成分还有各成分粘结面之间相互作用的微机理。当发生挤压时,粘结面被破坏,单个纤维组织和纤维聚合体受压弯曲并伴随着滑动摩擦,慢慢累积作用最终产生碎片,当挤压面不断受力,上述过程将持续产生更多的碎片,同时也吸收更多的能量。与典型的钢材铝材施加弯曲折叠载荷发生形变的机理相比较,这种复合材料受压发生本质瓦解的特性使其具有比钢材铝材高得多的能量吸收率。

复合材料挤压模拟

在过去的几年中,宝马公司已经将被动安全设计模拟扩大到包括i3车型在内的许多设计平台,i3的独特之处在于其整个座舱都是由碳纤维增强材料所制成,但是目前i3的能量吸收结构件还没有采用碳纤维增强材料,保险杠系统和纵梁结构采用的还是传统的铝结构。

早前宝马公司利用工程模拟有限元软件Abaqus的压溃带扩展包进行组件级别的研究,并得到了令人满意的结果,所以宝马开始了模拟整车级别和系统级别的复合材料的破碎和碰撞,同时进行预测。在碳纤维增强聚合物作为主要结构材料采用之前,需要对其进行被动安全设计模拟,此模拟的要求是碳纤维材料必须能够达到与传统金属车辆平台目前所能达到的精度和坚固度。通过设计模拟,该材料必须能够达到被动安全性能指标,同时使样车制造和测试工作量维持在最低程度。

因此宝马制定了一个项目来评估目前系统级别被动安全设计的模拟能力,并且采用当前量产车型的前端白车身作为研究的对象。

本次项目总的目标是,用一个完全采用碳纤维增强材料的组件取代目前的铝车身前端结构件,并且满足被动安全性能指标。研究者也有一些更加激进的目标,即在一些相应的限制条件下,能够在一开始就可以实现对目前的设计模拟能力的评估,同时定义未来研究与开发的领域。

碳纤维增强材料结结构件开发

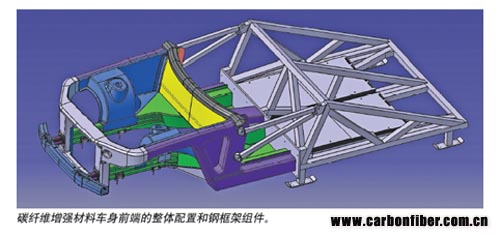

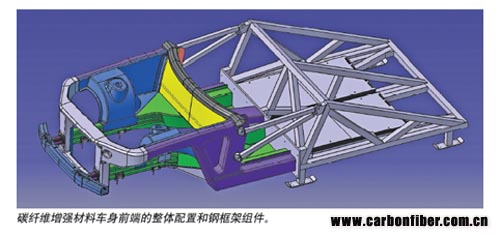

碳纤维增强材料用于车身前端的设计策略,包括将其与底盘后半部钢架安装在一起,这样可以构成一个稳定的平台来支撑前端的结构。此框架允许汽车的冲击重量可以根据需要来进行调整,而且此框架还带有数据采集设备。接下来就可以进行物理撞击实验了,车前端和钢架的组合体代表被测汽车,将其加速至撞击实验规定的速度,然后撞击坚硬的障碍物,组合体就会发生自由偏转和俯仰。

研究人员先用铝制车前端结构的设置来进行撞击测试的计算机模拟,模拟结果和真实的整车撞击表现相似,所以上述碳纤维增强材料前车结构的测试设计被证实是可行的。

碳纤维增强材料结结构件的发展可以说是通过模拟来推动的,因为众多的组件模型都是先建立相关的模拟,然后来验证组件截面尺寸和破碎长度的基本设计是否能够满足被动安全要求。这种模拟设计方法不但用于组件模型,也用于之后一系列的装配组件模型和最终的系统级整车模型。

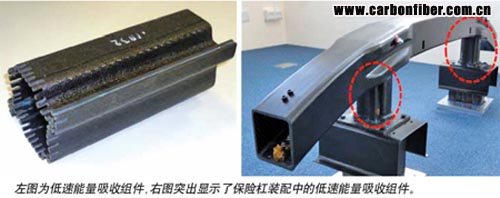

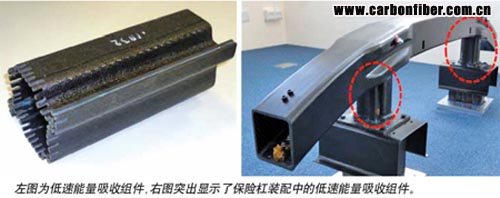

碳纤维增强材料的设计重点是那些低速能量吸收组件和纵向结结构件。从低速的撞击实验可以看出,低速下进行撞击时,低速能量吸收组件能有效地吸收和分散撞击能,使得纵向结结构件不受破坏。当进行高速撞击时,低速能量吸收组件最先吸收撞击能而挤压变形,随后是纵向结结构件发生挤压。一旦这两种结结构件的设计确定了,就可以开始设计与它们相连的座舱结构,以及发动机罩和悬架系统的特征。

低速能量吸收组件及纵向结结构件开发

现今的汽车生产,车身外形和保险杠系统限制了汽车的几何尺寸,而汽车的几何尺寸又限制了低速能量吸收组件的有效挤压距离,低速能量吸收组件的挤压距离越大,可以有效防止保险杠系统受压损坏汽车的散热器系统。采用碳纤维增强材料作为能量吸收组件的好处是,这类组件可以被设计为对冲击具有近似方波压溃响应的特点,因此在一个最小的峰值作用力下就可以有效地分散掉冲击动能,这种特点采用金属结构件就很难实现。保护主要车体结构免受损坏的保险杠和低速能量吸收结结构件,这两者的整体受压长度一共是110mm(4.3in),连同AZT测试中汽车纵轴方向上发生变形向内偏转所吸收的能量,决定了低速能量吸收结构件所对应的破碎力,该破碎力也同时决定了挤压高速能量吸收组件即纵向结结构件最小冲击力的设计。

低速能量吸收结构件模拟成功后,高速能量吸收纵向结结构件的技术要求也就变得更加明确了,特别是能够模拟计算出使纵向结结构件发生挤压的最小冲击力。AZT测试的整个过程中,持续施加给低速能量吸收结结构件的破碎力在±10%的范围内变化,当受压长度达到107mm(4.2in)时,破碎力将增加致使低速能量吸收结结构件继续受压变形,挤压支撑凸缘前端最后30mm(1.2in)的材料蒙皮层。当低速能量吸收结结构件被弯曲挤压后,保险杠的连接螺栓与厚度较大的支撑凸缘后端发生碰撞,在这个很短的距离内破碎力再次增加,此时出现的破碎力峰值就可以使纵向结构件的前端开始受压变形——纵向结构件的前端通过一块薄板与低速能量吸收结构件相连接。

模拟计算被用来对纵向结结构件受压变形的起始破碎力进行研究,最后在纵向结构件与薄板的接触面采用一些小孔来抗冲击。这些孔的尺寸和位置的选择非常重要,确保纵向结构件起始变形的破碎力大于低速能量吸收结构件完全变形所受的力,但同时又小于使碳纤维材料支撑结结构件受损的破坏力,保证碳纤维增强材料件不受任何损坏。

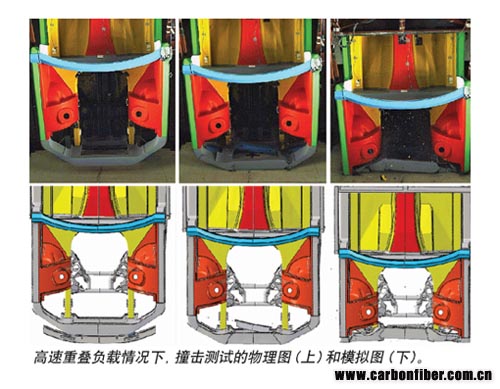

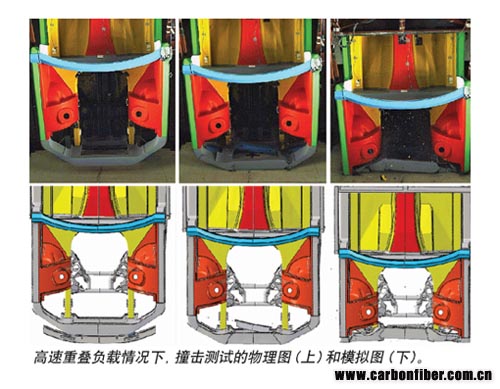

测试结果

采用模拟设计好纵向结结构件前端,接下来就要开始进行完全重叠负载情况下对于整车的模拟。低速能量吸收结构件吸收了25%的撞击能量后,纵向结构件收到挤压慢慢发生变形。本次研究的主要目的是证明纵向结构件的挤压长度至少可以达到120mm(4.7in),使得副车架碰上障碍物,模拟结果表明乘客座舱受冲击后没有发生损坏,且减速水平与目前采用铝材结构件的汽车相当。

测试汽车在偏载40%车速56km/h(35mph)情况下,整车模拟设计成功得到了低速能量吸收结构件的完全受压变形,以及纵向结构件前端的初始挤压形变。随后被测车辆由于偏载会发生翻转,受压的纵向结构件随之擦过障碍物表面,导致巨大的弯曲力作用在纵向结构件上,直接受力的正面被撞的支离破碎,两侧面与上下水平侧面的连接处被撕开。随着上下表面开始受到挤压时,两侧面会进一步地弯曲,造成边缘角落处出现裂缝,挤压到最后与上下两面完全脱开,导致上下水平面非常不稳定,很快就坍塌了。由此可以知道,需要优化设计纵向结构件的撞击正面,使其与障碍物发生撞击后能够通过吸收撞击能为纵向结构件提供一些冲击抵抗力,然后再次进行上述撞击测试模拟,检验设计改进的结果。

从模拟测试的结果可以清晰地发现,预期的粉碎表现没有发生,大部分的纵向结构件只是发生断裂和折弯,所以能量吸收的效率降低了。为了改变这种情况,结构件开发者针对此撞击测试不断地进行纵向结构件的调整设计,此设计过程中计算机模拟起到关键的作用,使开发者方便地进行优化设计,最大化纵向结构件的挤压粉碎表现,同时降低撞击对汽车安全造成的影响。

综合结论

碳纤维增强材料被用来制造车身前端的设计经证实,确实能够有效吸收整车在高速撞击下的碰撞能,同时减轻汽车的重量。在这个研究项目中,将整个车身前端结构的材料从原来的铝换成碳纤维材料后,重量下降了45%。

应用Abaqus的CZone扩展包能有效模拟车辆的撞击和预测相应的截面力,帮助结构件开发者具体设计各个组件的结构位置以及防撞特性。该设计方法将成为未来碳纤维增强材料开发的主体,设计符合被动安全性应用的车体前端结构,并且在整个宝马公司内推行应用。

另外,在项目进行中研究人员还发现了许多可应用模拟的方法来改进或者深入研究的方面。目前,该项目仍在继续进行,研究那些远离碰撞前端结构件的损坏情况以及损坏过程,特别是那些在结构设计上需要受压粉碎的结构件。生产制造可重复性的组件,可以帮助更好地预测其损坏模式,宝马公司也可以进一步结合Abaqus模拟方法改善其自身的撞击受损建模能力。

荣格工业

为了推进碳纤维增强材料在汽车主结构件中的应用,在金属结构件方面进行的被动安全设计模拟也要应用于复合材料设计中,从而获得与金属件同样的应用信心。

全球能源消耗量预计从2008年到2035年将增加53%,其中交通运输领域对于液态燃料需求的增长大大超过了其他领域。除了耗能因素外,减少温室气体排放是当今各大汽车商开发和制造轻型节能车辆的另一个驱动因素。不管是美国提高燃油经济性的呼吁,还是欧洲降低尾气排放的倡导,都促使着整个汽车业朝着一个明确的发展方向前进,那就是大大提升汽车的燃油效率。

关于如何降低油耗,业界有一个共识,即单单改进动力传动系统并不能有效达到省油的目的,而设计发展轻型汽车却被认为是一个重要的方式,通过减轻汽车的重量从而达到降低车辆的耗油量。

碳纤维增强聚合物是一种预期在未来几年内用于制造轻型汽车的重要材料,其实碳纤维已经被用来设计制造军用飞机,并在近年来越来越多地运用于民用飞机产业。碳纤维增强型材料也被早已用来制造赛车,因为这种材料不仅具有较高的强度重量比和刚度重量比,而且具有出色的能量吸收能力,当赛车发生撞击时可以吸收大量的碰撞动能。

作为对比测试,将钢材和铝材的弯曲及折叠变形载荷同样施加于碳纤维增强聚合物后,该材料基本上粉碎成小碎片及其它精细碎片,复合材料正是通过这种对自身的破坏和分解来持续地吸收能量。

复合材料自身破坏分解的机理非常复杂,其中包含很多纤维成分与材料基体成分还有各成分粘结面之间相互作用的微机理。当发生挤压时,粘结面被破坏,单个纤维组织和纤维聚合体受压弯曲并伴随着滑动摩擦,慢慢累积作用最终产生碎片,当挤压面不断受力,上述过程将持续产生更多的碎片,同时也吸收更多的能量。与典型的钢材铝材施加弯曲折叠载荷发生形变的机理相比较,这种复合材料受压发生本质瓦解的特性使其具有比钢材铝材高得多的能量吸收率。

复合材料挤压模拟

在过去的几年中,宝马公司已经将被动安全设计模拟扩大到包括i3车型在内的许多设计平台,i3的独特之处在于其整个座舱都是由碳纤维增强材料所制成,但是目前i3的能量吸收结构件还没有采用碳纤维增强材料,保险杠系统和纵梁结构采用的还是传统的铝结构。

早前宝马公司利用工程模拟有限元软件Abaqus的压溃带扩展包进行组件级别的研究,并得到了令人满意的结果,所以宝马开始了模拟整车级别和系统级别的复合材料的破碎和碰撞,同时进行预测。在碳纤维增强聚合物作为主要结构材料采用之前,需要对其进行被动安全设计模拟,此模拟的要求是碳纤维材料必须能够达到与传统金属车辆平台目前所能达到的精度和坚固度。通过设计模拟,该材料必须能够达到被动安全性能指标,同时使样车制造和测试工作量维持在最低程度。

因此宝马制定了一个项目来评估目前系统级别被动安全设计的模拟能力,并且采用当前量产车型的前端白车身作为研究的对象。

本次项目总的目标是,用一个完全采用碳纤维增强材料的组件取代目前的铝车身前端结构件,并且满足被动安全性能指标。研究者也有一些更加激进的目标,即在一些相应的限制条件下,能够在一开始就可以实现对目前的设计模拟能力的评估,同时定义未来研究与开发的领域。

碳纤维增强材料结结构件开发

碳纤维增强材料用于车身前端的设计策略,包括将其与底盘后半部钢架安装在一起,这样可以构成一个稳定的平台来支撑前端的结构。此框架允许汽车的冲击重量可以根据需要来进行调整,而且此框架还带有数据采集设备。接下来就可以进行物理撞击实验了,车前端和钢架的组合体代表被测汽车,将其加速至撞击实验规定的速度,然后撞击坚硬的障碍物,组合体就会发生自由偏转和俯仰。

研究人员先用铝制车前端结构的设置来进行撞击测试的计算机模拟,模拟结果和真实的整车撞击表现相似,所以上述碳纤维增强材料前车结构的测试设计被证实是可行的。

碳纤维增强材料结结构件的发展可以说是通过模拟来推动的,因为众多的组件模型都是先建立相关的模拟,然后来验证组件截面尺寸和破碎长度的基本设计是否能够满足被动安全要求。这种模拟设计方法不但用于组件模型,也用于之后一系列的装配组件模型和最终的系统级整车模型。

碳纤维增强材料的设计重点是那些低速能量吸收组件和纵向结结构件。从低速的撞击实验可以看出,低速下进行撞击时,低速能量吸收组件能有效地吸收和分散撞击能,使得纵向结结构件不受破坏。当进行高速撞击时,低速能量吸收组件最先吸收撞击能而挤压变形,随后是纵向结结构件发生挤压。一旦这两种结结构件的设计确定了,就可以开始设计与它们相连的座舱结构,以及发动机罩和悬架系统的特征。

低速能量吸收组件及纵向结结构件开发

现今的汽车生产,车身外形和保险杠系统限制了汽车的几何尺寸,而汽车的几何尺寸又限制了低速能量吸收组件的有效挤压距离,低速能量吸收组件的挤压距离越大,可以有效防止保险杠系统受压损坏汽车的散热器系统。采用碳纤维增强材料作为能量吸收组件的好处是,这类组件可以被设计为对冲击具有近似方波压溃响应的特点,因此在一个最小的峰值作用力下就可以有效地分散掉冲击动能,这种特点采用金属结构件就很难实现。保护主要车体结构免受损坏的保险杠和低速能量吸收结结构件,这两者的整体受压长度一共是110mm(4.3in),连同AZT测试中汽车纵轴方向上发生变形向内偏转所吸收的能量,决定了低速能量吸收结构件所对应的破碎力,该破碎力也同时决定了挤压高速能量吸收组件即纵向结结构件最小冲击力的设计。

低速能量吸收结构件模拟成功后,高速能量吸收纵向结结构件的技术要求也就变得更加明确了,特别是能够模拟计算出使纵向结结构件发生挤压的最小冲击力。AZT测试的整个过程中,持续施加给低速能量吸收结结构件的破碎力在±10%的范围内变化,当受压长度达到107mm(4.2in)时,破碎力将增加致使低速能量吸收结结构件继续受压变形,挤压支撑凸缘前端最后30mm(1.2in)的材料蒙皮层。当低速能量吸收结结构件被弯曲挤压后,保险杠的连接螺栓与厚度较大的支撑凸缘后端发生碰撞,在这个很短的距离内破碎力再次增加,此时出现的破碎力峰值就可以使纵向结构件的前端开始受压变形——纵向结构件的前端通过一块薄板与低速能量吸收结构件相连接。

模拟计算被用来对纵向结结构件受压变形的起始破碎力进行研究,最后在纵向结构件与薄板的接触面采用一些小孔来抗冲击。这些孔的尺寸和位置的选择非常重要,确保纵向结构件起始变形的破碎力大于低速能量吸收结构件完全变形所受的力,但同时又小于使碳纤维材料支撑结结构件受损的破坏力,保证碳纤维增强材料件不受任何损坏。

测试结果

采用模拟设计好纵向结结构件前端,接下来就要开始进行完全重叠负载情况下对于整车的模拟。低速能量吸收结构件吸收了25%的撞击能量后,纵向结构件收到挤压慢慢发生变形。本次研究的主要目的是证明纵向结构件的挤压长度至少可以达到120mm(4.7in),使得副车架碰上障碍物,模拟结果表明乘客座舱受冲击后没有发生损坏,且减速水平与目前采用铝材结构件的汽车相当。

测试汽车在偏载40%车速56km/h(35mph)情况下,整车模拟设计成功得到了低速能量吸收结构件的完全受压变形,以及纵向结构件前端的初始挤压形变。随后被测车辆由于偏载会发生翻转,受压的纵向结构件随之擦过障碍物表面,导致巨大的弯曲力作用在纵向结构件上,直接受力的正面被撞的支离破碎,两侧面与上下水平侧面的连接处被撕开。随着上下表面开始受到挤压时,两侧面会进一步地弯曲,造成边缘角落处出现裂缝,挤压到最后与上下两面完全脱开,导致上下水平面非常不稳定,很快就坍塌了。由此可以知道,需要优化设计纵向结构件的撞击正面,使其与障碍物发生撞击后能够通过吸收撞击能为纵向结构件提供一些冲击抵抗力,然后再次进行上述撞击测试模拟,检验设计改进的结果。

从模拟测试的结果可以清晰地发现,预期的粉碎表现没有发生,大部分的纵向结构件只是发生断裂和折弯,所以能量吸收的效率降低了。为了改变这种情况,结构件开发者针对此撞击测试不断地进行纵向结构件的调整设计,此设计过程中计算机模拟起到关键的作用,使开发者方便地进行优化设计,最大化纵向结构件的挤压粉碎表现,同时降低撞击对汽车安全造成的影响。

综合结论

碳纤维增强材料被用来制造车身前端的设计经证实,确实能够有效吸收整车在高速撞击下的碰撞能,同时减轻汽车的重量。在这个研究项目中,将整个车身前端结构的材料从原来的铝换成碳纤维材料后,重量下降了45%。

应用Abaqus的CZone扩展包能有效模拟车辆的撞击和预测相应的截面力,帮助结构件开发者具体设计各个组件的结构位置以及防撞特性。该设计方法将成为未来碳纤维增强材料开发的主体,设计符合被动安全性应用的车体前端结构,并且在整个宝马公司内推行应用。

另外,在项目进行中研究人员还发现了许多可应用模拟的方法来改进或者深入研究的方面。目前,该项目仍在继续进行,研究那些远离碰撞前端结构件的损坏情况以及损坏过程,特别是那些在结构设计上需要受压粉碎的结构件。生产制造可重复性的组件,可以帮助更好地预测其损坏模式,宝马公司也可以进一步结合Abaqus模拟方法改善其自身的撞击受损建模能力。

荣格工业