碳纤维巨头谋变

By www.carbonfiber.com.cn

近几年,大量投资涌入碳纤维领域,世界八大公司(日本的东丽、东邦和三菱,中国台湾的台塑,美国Hexcel、Cytec、Zoltek,德国SGL)完成了新一轮扩产;土耳其AKSACA异军突起(详见本刊8月报道);韩国Taekwang、Hyosung等纷纷进入碳纤维领域;印度Kemrock投资碳纤维;沙特Sabic宣布与意大利Monte合作,在西班牙和沙特建设碳纤维生产线;我国也有大量的企业投身碳纤维领域。

世界碳纤维八巨头

就世界八大碳纤维生产巨头而言,他们拥有各自的发展模式,并且会根据市场变化不断作出调整。

小丝束碳纤维企业

日本的东丽、东邦和三菱3家企业比较类似,产品范围比较全面,从标准模量、中模量到高模量,力学性能品级齐全,品种规格丰富,产能主要集中在小丝束,用于航空航天及高端体育器材,素以引领世界碳纤维发展“三驾马车”著称,尤其在全球进入节能减排时代后,日本这几家著名碳纤维企业首先配合波音和空客两大飞机制造公司,相继在B787梦想飞机和A380空中巨无霸大飞机上大量使用碳纤维复合材料,突破了民航大飞机上先进复合材料结构超过50%的革命性创举。在此基础上,他们分别主动与欧美、日系汽车企业强强联手,抢占先机,大力发展新能源复合材料汽车。

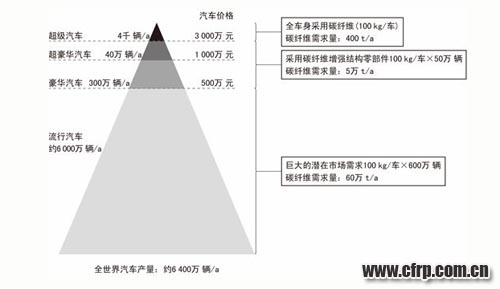

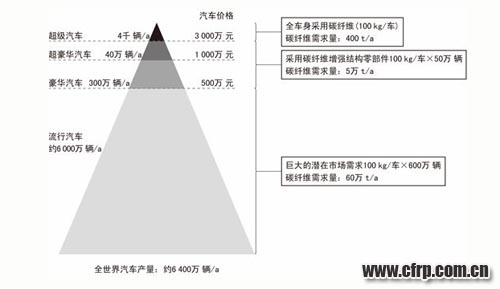

东丽对汽车领域碳纤维应用的估计

中国台湾的台塑是1984年收购美国Hitco碳化技术后进入碳纤维领域的,主要生产12k碳纤维,产能规模居于世界第四,其碳纤维主要用于台资企业的体育器材领域。

美国Hexcel与Cytec均生产小丝束碳纤维,Hexcel有高强、中模碳纤维,Cytec只有普通品种的PAN碳纤维和世界上最好的沥青基碳纤维,这两家公司在东丽进入波音公司前,其预浸料基本垄断了美国航空航天复合材料(尤其是军品)市场,同时还供应碳纤维复合材料零件。

大丝束碳纤维企业

美国Zoltek在1988年通过收购Stackpole Fibers进入碳纤维,1992年,Zoltek建立了第一条基于工业腈纶的连续碳化线,把战略目标锁定在低成本的工业应用上;1995年,Zoltek收购了位于匈牙利的腈纶厂;1999年,Zoltek收购了4家复合材料企业,包括材料设计、预浸料和复合材料设备公司,努力向碳纤维下游突进;进入新世纪后,Zoltek在风电叶片领域销售了大量的碳纤维及其碳纤维预浸料,同时,积极开拓汽车市场。

德国SGL通过1997年收购英国RK Carbon进入碳纤维领域;1998年,与美国著名的高尔夫球杆公司Aldila合资建立碳纤维碳化厂,产能1100吨/年;2010年,与宝马的合资公司在美国投资碳纤维碳化线,专用于宝马汽车复合材料。

同时,在大丝束领域令人瞩目的是,日本三菱在产品开发中嬗变战略,从小丝束跨界到大丝束领域,看好的就是蓬勃发展的国际风电产业市场和未来低成本、高性能碳纤维复合材料的发展方向,其60k大丝束碳纤维力学性能已达到东丽T700水平,并且SGL与宝马合资在美国的大丝束碳纤维碳化线,所需原丝也是由三菱提供的。

两大应用领域突进

碳纤维复合材料的应用开发进展突出表现在汽车和风电叶片两个方面。

⑴宝马汽车入股SGL,推出了世界第一款大量采用碳纤维复合材料的商用车Megacity;同时,美国与日本的多家汽车公司宣布了与碳纤维公司的合作,共同打造碳纤维复合材料汽车零件,右图是东丽对碳纤维在汽车领域的应用做出的估计。

⑵ Zoltek多年来致力于推广低成本大丝束碳纤维,为风电叶片领域总共供应了大约20 000吨大丝束碳纤维。随着风电叶片长度的增加,国内已经有企业开始尝试使用碳纤维预浸料,开发风电叶片的支撑梁。鉴于对风电与汽车使用碳纤维复合材料的信心,Zoltek对全球碳纤维未来几年的需求增长信心十足。

不过对于碳纤维未来市场的预测,国内外向来分歧较大。国内乐观派认为,“今后5年内碳纤维产品需求会出现爆发性增长,中国市场需求量每年将超过3万吨,未来甚至可达数十万吨”,“仅电力输送每年就需要10万吨以上”,“复合材料火车车厢需求量将达到10万吨”,纺织机械每年也需要上万吨……

但笔者认为,自日本碳纤维上世纪70年代进入市场,历经40余年,世界市场也只4万吨/年左右规模,目前看不出有井喷式的发展趋势。其原因主要是碳纤维贵,不可能像玻璃纤维那样广泛应用,除非其所用原料大幅降价,或出现革命性的新工艺和新技术。而目前的现实情况是原料不断涨价,也并没有看到重大创新技术出现的苗头。由于丙烯腈价格在不断上涨,碳纤维成本也随之上升,制约了碳纤维复合材料的大面积使用。Zoltek预计2017年碳纤维需求将达42.5万吨/年的预测误差过大。实际上,近年来世界金融危机和债务危机不断,全球经济形势不好,使碳纤维消费量处于停滞甚至下滑状态,例如,2009年因金融危机,全球碳纤维销售量从2008年的4.2万吨下降到3.7万吨,2010年销量有所回升,但2012年受欧债危机影响又有所下降。

预浸料呈现新趋势

全世界最著名的预浸料公司是Toray、 Hexcel、Cytec、Gurit、ACG(2012年已被Cytec收购)和TenCate。这些公司的碳纤维预浸料产品在近几年呈现了新的预浸发展趋势。

⑴ 大丝束碳纤维预浸料在工业领域的优势日益明显。单向碳纤维预浸料面密度高达600g/m2,这类厚重的预浸料大大提升了预浸和后续铺放工艺的效率。在风电叶片与汽车领域有广泛的应用。

⑵非热压罐工艺(OOA,Out of Autoclave)的预浸料大力发展。此成型工艺大大降低了预浸料后续固化成型的时间与成本,这些新型预浸料可采用较低成本的真空袋压法、先进拉挤法和热模压法。其产品如Hexcel的HexPly M 56,Tencate的TC 250,Cytec的Cycom 532,ACG的MTM 44-1。

⑶ 不同预浸料产品形态的出现。短切预浸料,可以采用经济型的模压工艺,产品如Hexcel的Hexmc,Dencate的MS系列产品;半预浸料,在预浸工艺时不需要完全“湿透”纤维,在后续工艺中完成完全浸润,产品如Hexcel的Hexfit。

⑷ 针对不同应用的专用预浸料。如汽车领域,对零件短时间成型要求高,为满足后续快速成型工艺,必须开发<5min的快速固化预浸料,产品如Hexcel的Hexply M77,可以在150℃下2min固化;为了满足风电叶片支撑梁-厚层合板的生产,Gurit开发了SparPregTM,无需压实和借助其他排气织物,就可以获得低孔隙率的层合板;在复合材料模具领域,各家也开发了相应的预浸产品,如Hexcel的Hextool,ACG的DFormTM专业产品。

⑸ 结构与功能结合的预浸料。在树脂中混入纳米碳管或短切碳纤维,再浸润碳纤维丝束或织物,形成具有吸波功能的预浸料。

⑹ 与其他材料共固化的预浸料。预浸料可以与灌注的树脂共同固化,可以与SMC共同模压固化,也可以用单向预浸料﹢织物预浸料﹢SMC共同模压固化。

⑺ 碳纤维热塑性预浸料。近几年,热塑性预浸料及其复合材料迅猛发展,与热固性预浸料相比,热塑性预浸料无需冷库仓存与运输,后续成型工艺高效且方便,材料的韧性大,抗冲击性能好,尤其可再生利用,符合节能减排绿色环保趋势。

不过,热塑性预浸料存在四个突出问题:一是热塑性树脂的高粘度导致与纤维的浸润非常困难;二是还没有合适的低成本、高效率和能保证质量的预浸料制备方法与装备;三是高性能热塑性树脂成型温度在350℃以上,预浸料及其复合材料制品成型工艺难度很大;四是高性能热塑性树脂与通用热固性树脂相比较价格太昂贵。目前国际上主要通过粉末喷涂、纤维混纺、薄膜辊压等工艺,获取了不同树脂质量分数精度的热塑性预浸料,分别满足各类成型应用的需要。

新型成型工艺层出

对于高端复合材料成型工艺,由于预浸料具有精确的纤维和树脂质量分数优点,所以以预浸料为原料,发展了很多新的成型工艺,有些正在替代传统成型工艺。另外,汽车领域对复合材料短时间成型要求高,也催生了一些快速成型工艺。

新型拉挤与缠绕工艺

传统的拉挤与缠绕工艺的最大优点是自动化程度高,缺点是由于丝束浸润树脂的质量分数不均和较为随机的排列,导致树脂质量分数精确度低、纤维浸润均匀度低和产品品质不高的缺点。采用预浸带材后,传统拉挤工艺可以提升为先进拉挤工艺(ADP,Advanced Pultrution),既可以完成精确的铺放,又可以采用连续模压,形成高品质型材;缠绕工艺采用预浸带,则可以生产出更精密的管材与罐类产品。

自动铺纤维(带)工艺

上世纪60年代,美国空军率先开发自动铺带技术,实现了对手工铺放工艺的替换。之后,以美国MAG Cincinnati、Ingersoll,法国Forest-Line(2011年被MAG收购)和西班牙M-Torres为代表的传统数控机床设备厂家积极推动大型自动铺放设备的发展。2012年MAG推出了铺纤、铺带一体机;随着工业机器人在工业中的普及,借助多轴机器人带动铺放头的自动铺放设备蓬勃发展,可以经济地加工中心型零件的铺放。法国的Coriolis是这个行业的典范,他们开发的16(或32)条窄带,窄带宽度6.35mm,可实现16(32)条内任何数量的铺放,满足复杂表面的高精度铺放。热塑性预浸带自动铺放设备也是一个亮点,在铺放预浸带的同时,通过激光、热吹风等加热方式熔化树脂,把预浸带压实到模具上,是热塑性复合材料精密加工典型的工艺。

预浸料模压成型工艺

(Prepreg Compression Molding,PCM)

为满足汽车行业对复合材料快速成型的要求,以日本三菱为代表的厂家推出Prepreg Compression Molding新型工艺,结合其最新推出的大丝束碳纤维P330 60k和WCF 50k,三菱希望使大丝束碳纤维具有与小丝束类似的良好加工性与高性能、高品质,利用PCM实现高产能,最终为汽车行业提供高性价比与供应充足的碳纤维。

先进树脂传递模塑成型工艺

(Advanced RTM)

除了基于预浸料的新型工艺,对于干型增强材料,比如各类机织布、多轴经编织物、三维编织物、缝编织物等,这些预成型(Preform)制件通过剪裁后,放置到模具中预定型,然后进入RTM模具,高压注入树脂,模具加热加压,对材料固化定型。得益于新型的快速固化的树脂,复合材料可以在5min内完成。目前,东丽、宝马与SGL的合资公司均采用该工艺,成功应用于汽车复合材料的部件成型。

集成自动生产工艺

为实现更高效率的生产,业界已经开发了集成自动化生产工艺:从预浸料裁切备料、自动铺放,到高压热模压成型、修边,所有工序集成到一条生产线上自动完成。其中比较典型的公司是美国科罗拉多州的Fiberforge开发的热塑性预浸带复合材料的专利生产系统。

来源:《纺织科学研究》

近几年,大量投资涌入碳纤维领域,世界八大公司(日本的东丽、东邦和三菱,中国台湾的台塑,美国Hexcel、Cytec、Zoltek,德国SGL)完成了新一轮扩产;土耳其AKSACA异军突起(详见本刊8月报道);韩国Taekwang、Hyosung等纷纷进入碳纤维领域;印度Kemrock投资碳纤维;沙特Sabic宣布与意大利Monte合作,在西班牙和沙特建设碳纤维生产线;我国也有大量的企业投身碳纤维领域。

世界碳纤维八巨头

就世界八大碳纤维生产巨头而言,他们拥有各自的发展模式,并且会根据市场变化不断作出调整。

小丝束碳纤维企业

日本的东丽、东邦和三菱3家企业比较类似,产品范围比较全面,从标准模量、中模量到高模量,力学性能品级齐全,品种规格丰富,产能主要集中在小丝束,用于航空航天及高端体育器材,素以引领世界碳纤维发展“三驾马车”著称,尤其在全球进入节能减排时代后,日本这几家著名碳纤维企业首先配合波音和空客两大飞机制造公司,相继在B787梦想飞机和A380空中巨无霸大飞机上大量使用碳纤维复合材料,突破了民航大飞机上先进复合材料结构超过50%的革命性创举。在此基础上,他们分别主动与欧美、日系汽车企业强强联手,抢占先机,大力发展新能源复合材料汽车。

东丽对汽车领域碳纤维应用的估计

中国台湾的台塑是1984年收购美国Hitco碳化技术后进入碳纤维领域的,主要生产12k碳纤维,产能规模居于世界第四,其碳纤维主要用于台资企业的体育器材领域。

美国Hexcel与Cytec均生产小丝束碳纤维,Hexcel有高强、中模碳纤维,Cytec只有普通品种的PAN碳纤维和世界上最好的沥青基碳纤维,这两家公司在东丽进入波音公司前,其预浸料基本垄断了美国航空航天复合材料(尤其是军品)市场,同时还供应碳纤维复合材料零件。

大丝束碳纤维企业

美国Zoltek在1988年通过收购Stackpole Fibers进入碳纤维,1992年,Zoltek建立了第一条基于工业腈纶的连续碳化线,把战略目标锁定在低成本的工业应用上;1995年,Zoltek收购了位于匈牙利的腈纶厂;1999年,Zoltek收购了4家复合材料企业,包括材料设计、预浸料和复合材料设备公司,努力向碳纤维下游突进;进入新世纪后,Zoltek在风电叶片领域销售了大量的碳纤维及其碳纤维预浸料,同时,积极开拓汽车市场。

德国SGL通过1997年收购英国RK Carbon进入碳纤维领域;1998年,与美国著名的高尔夫球杆公司Aldila合资建立碳纤维碳化厂,产能1100吨/年;2010年,与宝马的合资公司在美国投资碳纤维碳化线,专用于宝马汽车复合材料。

同时,在大丝束领域令人瞩目的是,日本三菱在产品开发中嬗变战略,从小丝束跨界到大丝束领域,看好的就是蓬勃发展的国际风电产业市场和未来低成本、高性能碳纤维复合材料的发展方向,其60k大丝束碳纤维力学性能已达到东丽T700水平,并且SGL与宝马合资在美国的大丝束碳纤维碳化线,所需原丝也是由三菱提供的。

两大应用领域突进

碳纤维复合材料的应用开发进展突出表现在汽车和风电叶片两个方面。

⑴宝马汽车入股SGL,推出了世界第一款大量采用碳纤维复合材料的商用车Megacity;同时,美国与日本的多家汽车公司宣布了与碳纤维公司的合作,共同打造碳纤维复合材料汽车零件,右图是东丽对碳纤维在汽车领域的应用做出的估计。

⑵ Zoltek多年来致力于推广低成本大丝束碳纤维,为风电叶片领域总共供应了大约20 000吨大丝束碳纤维。随着风电叶片长度的增加,国内已经有企业开始尝试使用碳纤维预浸料,开发风电叶片的支撑梁。鉴于对风电与汽车使用碳纤维复合材料的信心,Zoltek对全球碳纤维未来几年的需求增长信心十足。

不过对于碳纤维未来市场的预测,国内外向来分歧较大。国内乐观派认为,“今后5年内碳纤维产品需求会出现爆发性增长,中国市场需求量每年将超过3万吨,未来甚至可达数十万吨”,“仅电力输送每年就需要10万吨以上”,“复合材料火车车厢需求量将达到10万吨”,纺织机械每年也需要上万吨……

但笔者认为,自日本碳纤维上世纪70年代进入市场,历经40余年,世界市场也只4万吨/年左右规模,目前看不出有井喷式的发展趋势。其原因主要是碳纤维贵,不可能像玻璃纤维那样广泛应用,除非其所用原料大幅降价,或出现革命性的新工艺和新技术。而目前的现实情况是原料不断涨价,也并没有看到重大创新技术出现的苗头。由于丙烯腈价格在不断上涨,碳纤维成本也随之上升,制约了碳纤维复合材料的大面积使用。Zoltek预计2017年碳纤维需求将达42.5万吨/年的预测误差过大。实际上,近年来世界金融危机和债务危机不断,全球经济形势不好,使碳纤维消费量处于停滞甚至下滑状态,例如,2009年因金融危机,全球碳纤维销售量从2008年的4.2万吨下降到3.7万吨,2010年销量有所回升,但2012年受欧债危机影响又有所下降。

预浸料呈现新趋势

全世界最著名的预浸料公司是Toray、 Hexcel、Cytec、Gurit、ACG(2012年已被Cytec收购)和TenCate。这些公司的碳纤维预浸料产品在近几年呈现了新的预浸发展趋势。

⑴ 大丝束碳纤维预浸料在工业领域的优势日益明显。单向碳纤维预浸料面密度高达600g/m2,这类厚重的预浸料大大提升了预浸和后续铺放工艺的效率。在风电叶片与汽车领域有广泛的应用。

⑵非热压罐工艺(OOA,Out of Autoclave)的预浸料大力发展。此成型工艺大大降低了预浸料后续固化成型的时间与成本,这些新型预浸料可采用较低成本的真空袋压法、先进拉挤法和热模压法。其产品如Hexcel的HexPly M 56,Tencate的TC 250,Cytec的Cycom 532,ACG的MTM 44-1。

⑶ 不同预浸料产品形态的出现。短切预浸料,可以采用经济型的模压工艺,产品如Hexcel的Hexmc,Dencate的MS系列产品;半预浸料,在预浸工艺时不需要完全“湿透”纤维,在后续工艺中完成完全浸润,产品如Hexcel的Hexfit。

⑷ 针对不同应用的专用预浸料。如汽车领域,对零件短时间成型要求高,为满足后续快速成型工艺,必须开发<5min的快速固化预浸料,产品如Hexcel的Hexply M77,可以在150℃下2min固化;为了满足风电叶片支撑梁-厚层合板的生产,Gurit开发了SparPregTM,无需压实和借助其他排气织物,就可以获得低孔隙率的层合板;在复合材料模具领域,各家也开发了相应的预浸产品,如Hexcel的Hextool,ACG的DFormTM专业产品。

⑸ 结构与功能结合的预浸料。在树脂中混入纳米碳管或短切碳纤维,再浸润碳纤维丝束或织物,形成具有吸波功能的预浸料。

⑹ 与其他材料共固化的预浸料。预浸料可以与灌注的树脂共同固化,可以与SMC共同模压固化,也可以用单向预浸料﹢织物预浸料﹢SMC共同模压固化。

⑺ 碳纤维热塑性预浸料。近几年,热塑性预浸料及其复合材料迅猛发展,与热固性预浸料相比,热塑性预浸料无需冷库仓存与运输,后续成型工艺高效且方便,材料的韧性大,抗冲击性能好,尤其可再生利用,符合节能减排绿色环保趋势。

不过,热塑性预浸料存在四个突出问题:一是热塑性树脂的高粘度导致与纤维的浸润非常困难;二是还没有合适的低成本、高效率和能保证质量的预浸料制备方法与装备;三是高性能热塑性树脂成型温度在350℃以上,预浸料及其复合材料制品成型工艺难度很大;四是高性能热塑性树脂与通用热固性树脂相比较价格太昂贵。目前国际上主要通过粉末喷涂、纤维混纺、薄膜辊压等工艺,获取了不同树脂质量分数精度的热塑性预浸料,分别满足各类成型应用的需要。

新型成型工艺层出

对于高端复合材料成型工艺,由于预浸料具有精确的纤维和树脂质量分数优点,所以以预浸料为原料,发展了很多新的成型工艺,有些正在替代传统成型工艺。另外,汽车领域对复合材料短时间成型要求高,也催生了一些快速成型工艺。

新型拉挤与缠绕工艺

传统的拉挤与缠绕工艺的最大优点是自动化程度高,缺点是由于丝束浸润树脂的质量分数不均和较为随机的排列,导致树脂质量分数精确度低、纤维浸润均匀度低和产品品质不高的缺点。采用预浸带材后,传统拉挤工艺可以提升为先进拉挤工艺(ADP,Advanced Pultrution),既可以完成精确的铺放,又可以采用连续模压,形成高品质型材;缠绕工艺采用预浸带,则可以生产出更精密的管材与罐类产品。

自动铺纤维(带)工艺

上世纪60年代,美国空军率先开发自动铺带技术,实现了对手工铺放工艺的替换。之后,以美国MAG Cincinnati、Ingersoll,法国Forest-Line(2011年被MAG收购)和西班牙M-Torres为代表的传统数控机床设备厂家积极推动大型自动铺放设备的发展。2012年MAG推出了铺纤、铺带一体机;随着工业机器人在工业中的普及,借助多轴机器人带动铺放头的自动铺放设备蓬勃发展,可以经济地加工中心型零件的铺放。法国的Coriolis是这个行业的典范,他们开发的16(或32)条窄带,窄带宽度6.35mm,可实现16(32)条内任何数量的铺放,满足复杂表面的高精度铺放。热塑性预浸带自动铺放设备也是一个亮点,在铺放预浸带的同时,通过激光、热吹风等加热方式熔化树脂,把预浸带压实到模具上,是热塑性复合材料精密加工典型的工艺。

预浸料模压成型工艺

(Prepreg Compression Molding,PCM)

为满足汽车行业对复合材料快速成型的要求,以日本三菱为代表的厂家推出Prepreg Compression Molding新型工艺,结合其最新推出的大丝束碳纤维P330 60k和WCF 50k,三菱希望使大丝束碳纤维具有与小丝束类似的良好加工性与高性能、高品质,利用PCM实现高产能,最终为汽车行业提供高性价比与供应充足的碳纤维。

先进树脂传递模塑成型工艺

(Advanced RTM)

除了基于预浸料的新型工艺,对于干型增强材料,比如各类机织布、多轴经编织物、三维编织物、缝编织物等,这些预成型(Preform)制件通过剪裁后,放置到模具中预定型,然后进入RTM模具,高压注入树脂,模具加热加压,对材料固化定型。得益于新型的快速固化的树脂,复合材料可以在5min内完成。目前,东丽、宝马与SGL的合资公司均采用该工艺,成功应用于汽车复合材料的部件成型。

集成自动生产工艺

为实现更高效率的生产,业界已经开发了集成自动化生产工艺:从预浸料裁切备料、自动铺放,到高压热模压成型、修边,所有工序集成到一条生产线上自动完成。其中比较典型的公司是美国科罗拉多州的Fiberforge开发的热塑性预浸带复合材料的专利生产系统。

来源:《纺织科学研究》