原位光固化复合材料纤维铺放制造方法

By www.carbonfiber.com.cn

复合材料具有比强度高、比模量高、抗疲劳性能和耐腐蚀性能优良等优点。随着复合材料的广泛使用,各种高效低成本的制造方法也不断出现。如纤维铺放成型技术、树脂传递模塑技术、树脂膜熔渗技术、自动缠绕技术等得到了迅速发展和应用[1-4]。其中纤维铺放成型技术具有自动化程度高,复杂型面构件加工能力强等特点。目前纤维铺放技术多采用热固化成型方式,即复合材料预成型件需要在热压罐中进行固化处理,一方面对复合材料预成型件的模具要求很高,要采用比较昂贵的INVAR合金制造[5];另一方面所制造的复合材料构件的大小受热压罐容积限制,而热压罐设备成本很高,技术条件复杂,因此制造灵活性差,前期投资巨大。另外热压罐固化存在着设备占用面积大、能耗高,固化时间长、设计不够灵活等缺点[6]。

目前,研究人员主要从微波固化、电子束固化、紫外光固化等几个方面着手,以期能够寻找到一种新的固化工艺。ChristianHunyar等从理论和数值模拟方面对微波固化复合材料过程进行研究,并通过试验对模拟结果进行了验证[7]。孙晓峰等对采用微波固化修复不同基体材料损伤的工艺方法进行了研究,表明微波固化具有较好的实用性能[8]。AnthonyJ.Berejka,MorrisA.Johnson等人详细介绍了电子束固化复合材料在航空航天领域的应用,提出电子束固化复合材料是非常有市场前景的一种制造方式[9],DanielL.Goodman等将电子束固化技术和纤维铺放技术结合,对原位电子束固化复合材料的性能进行了研究[10]。包建文等也介绍了电子束复合材料的研究进展,并对电子束固化树脂体系展开了研究[11]。P.Compston等的研究表明光固化复合材料不但具有优异的机械性能,而且环保性能良好[12]。刘成武等采用光固化复合材料对飞机蒙皮进行修复,认为该技术具有简单易行、修补强度高、通用性强等特点[13]。传统的紫外光源大多采用高压汞灯,高压汞灯发光效率较低,外形尺寸较大,发热大,光斑聚焦困难且不易控制。随着光源器件的发展,新型的UV-LED具有发光效率高、功率大、光谱纯度高、聚焦效果好、体积小、成本低、环保等优点[14]。

在以上文献研究的基础上,本课题把UV-LED光固化技术与复合材料纤维铺放技术相结合,提出一种原位光固化复合材料纤维铺放制造方法。

原位光固化纤维铺放制造原理

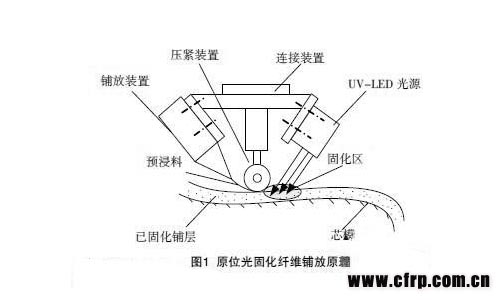

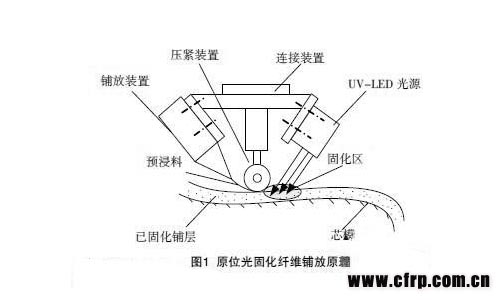

原位光固化纤维铺放的工作原理如图1所示。首先,纤维铺放装置将浸润有光敏树脂的玻璃纤维预浸料输送至芯模/已固化铺层表面,然后压紧装置将预浸料压紧在芯模/已固化铺层表面,接着由UV-LED光源对预浸料进行照射使其固化,经过若干层的铺放和固化,完成复合材料构件的制作,实现原位光固化复合材料制造。

紫外光光源

复合材料固化所采用的紫外光光源为大功率LED光源,最大输出光功率2000mW/cm2,输出紫外光波长365±10nm,有效照射距离为5~50mm,具有50%~100%模拟调光性能。

由于固化光源采用的是UVLED点光源,固化时必须将点光源汇聚成一条光斑,通过安装调整机构,使每个UV-LED点光源的光斑按照一定的位置和距离排列,从而形成具有一定宽度和长度的矩形光斑。在固化光源调整机构中UVLED点光源分为两排,每一排光源都可以旋转,从而形成一定的角度,使UV-LED光源聚焦在同一平面上。UV-LED点光源间交错排列,从而能够避免光斑相互干涉。每一个UVLED点光源可以在安装支架中上下移动,自由转动,用以调整焦距和点光斑形状,获得理想的组合光斑形状和均匀的光强分布。

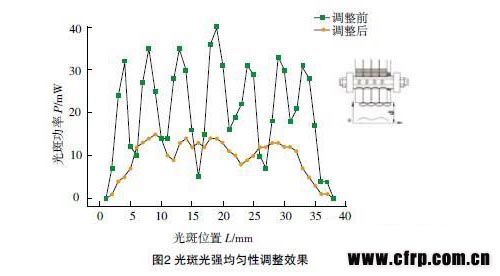

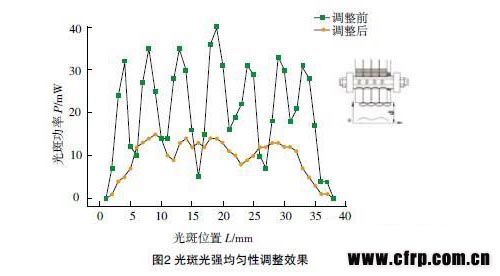

在复合材料固化过程中,如果固化光斑光强分布不均匀,将造成复合材料固化程度的不均匀,从而导致复合材料构件性能下降,因此固化光斑光强分布的均匀性是衡量固化光源的一个重要指标。

图2描述的是UVLED点光源通过调整机构调整前后,投射所形成的连续光斑的光功率输出分布。从图中可知,LED点光源在未经调整前,焦距d=10mm时,每一个点光源所投射的光斑功率近似呈高斯分布,点光源之间几乎没有交叠区域,所形成的组合光斑光功率分布不均匀。经过改变焦距,调整LED点光源位置、角度后,使组合光斑的光功率分布比较均匀,光斑的平均输出光功率为10.23mW。由图2可知,UV-LED点光源所投射的光斑两端功率衰减较大,取其中间部分作为固化光斑,同时,固化光斑的输出功率也不是非常均匀,这主要是由于独立UV-LED光源的特性差异以及调整机构的调整精度不高引起的。随着UV-LED线光源及面光源的发展,这个问题将会逐步得到解决。

纤维铺放机

纤维铺放机采用工业机器人作为铺放动作的主要执行机构,以此为基础来构建整个制造系统。图3是该纤维铺放机样机。它包括在制构件支撑机构、铺放执行机构、原材料供给机构、控制及辅助机构、铺放头机构等。

图3纤维铺放机样机

在制构件支撑机构的主要功能是支撑并固定复合材料构件芯模,同时带动芯模运动,从而能够实现较复杂的铺放轨迹。

铺放执行机构包括:工业机器人、机器人移动工作台。通过工业机器人来执行铺放指令。将工业机器人安装在移动工作台上,扩大机器人的工作区域,使铺放机能够加工更大的工件。

原材料供给机构主要是指预浸料的存储及输送装置,该装置将预浸料保存在设定的环境中,并输送至铺放头,通过铺放头将预浸料铺放到芯模表面。

控制及辅助机构主要是指机器人控制柜,压缩空气源等起辅助作用的装置,它们也是铺放机中非常重要的环节。

铺放头是铺放机的核心部件,它的作用是将预浸料铺放到芯模表面,相当于人的双手,是整个设备最重要的执行机构。铺放头包括:固化光源、铺放机构、压紧机构、连接机构。铺放机构能够完成重送、剪断、夹持预浸料的功能,压紧机构将从铺放机构中输送出的预浸料压紧在芯模表面。连接机构将紫外灯固化光源,铺放机构,压紧机构同铺放机器人连接在一起。

控制及软件系统

纤维铺放机的控制系统如图4所示,主要由两部分组成。一部分是铺放头的控制,包括输送、压紧、剪切夹持等机构的动作控制,以及固化光源控制、压紧力控制、预浸料输送速度控制等。另一部分是对机器人系统的控制,包括六自由度机器人控制和两轴机器人及芯模联动系统控制。控制的核心问题是如何实现多系统的协同控制,使纤维铺放机按照规划的铺放路径进行工作,完成复合材料构件的制造。

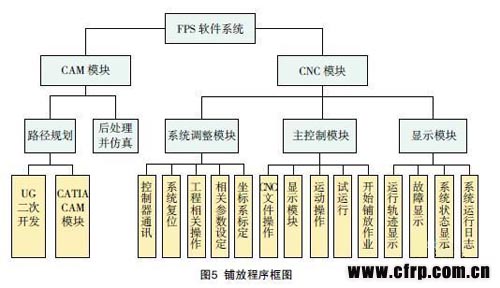

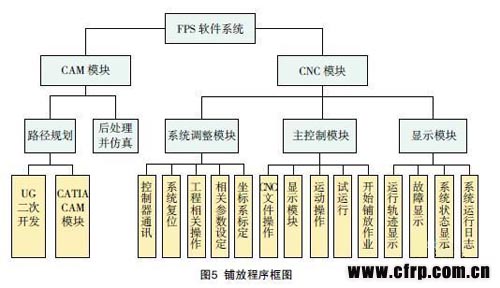

纤维铺放软件包括CAM和CNC两个模块(图5所示),CAM模块对纤维铺放制造过程进行规划、模拟、并生成CNC控制文件,CNC模块对制造过程进行控制、设定工艺参数、检测运行状态。采用该软件系统进行纤维铺放控制的流程是:首先根据产品功能要求,设计出产品的CAD模型,可采用UG、CATIA等三维设计软件来实现。再根据产品的使用环境和设计优化目标,用CAE软件如SYSPLY、ANSYS等对其工作情况进行模拟分析,优化设计结果。接着,以优化结果为依据,使用纤维铺放软件进行路径规划,运行状况模拟,CNC指令文件生成,工艺参数设定,运行过程监控等工作,直至最终完成整个制造过程。

制造工艺参数确定

采用的材料包括:环氧丙烯酸CN104A80,改性环氧丙烯酸CNUVE151,聚氨酯丙烯酸酯CN965,HDDA(1,6-乙二醇二丙烯酸酯),TMPTA(三羟甲基丙烷三丙烯酸酯),光引发剂-184,E-玻璃纤维,偶联剂Z-6030(3-γ-(甲基丙烯酰氧)丙基三甲氧基硅烷)。

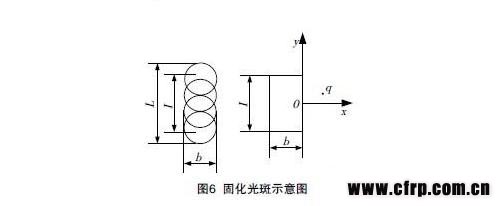

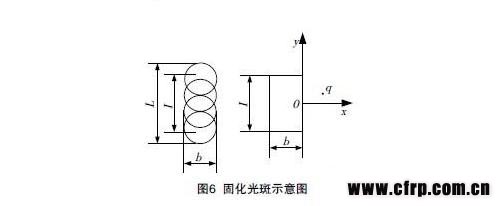

设UV-LED光斑光强均匀分布,其光斑形状近似矩形,宽度为b,长度为L,取其有效长度l,如图6所示。由于光强均匀分布,固化过程中,在一定的辐照高度下,紫外光照射功率P不变,光斑照射面积S不变,所以光斑的辐照度Hc=P/S=常数。

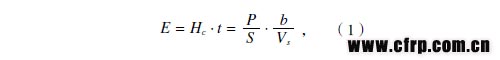

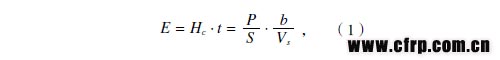

设在预浸上有任意点q,如图6所示,当光源进行扫描固化时,q受到辐照,其曝光量

其中,t为q点受到辐照度为Hc的光源照射的时间。当扫描速度为Vs时,宽度为b的光斑经过q点需要的时间t=b/Vs。

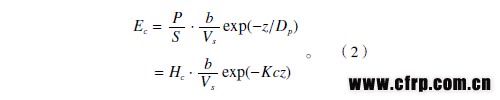

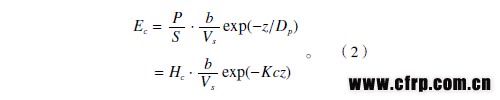

本文采用高强度玻璃纤维和光敏树脂制造光固化复合材料,考虑玻璃纤维的透光性,暂忽略其对紫外光的吸收,将光固化复合材料简化为均匀的透光材料。所采用的液态光敏树脂对紫外光的吸收符合Lambert-Beer定律[15],结合式(1),得到临界曝光量在液态光敏树脂中的分布:

式中,Ec为临界曝光量,Dp为紫外光穿透深度,z为固化深度,K、c为与树脂有关的常数。

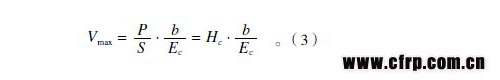

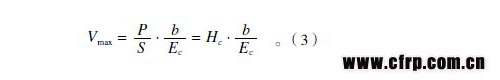

由式(2)可知,当固化深度z→0时,可以获得固化某一种光敏树脂的最大扫描速度

实验方法和步骤:首先,制作预浸料;然后通过铺放机将预浸料以不同的速度铺放至工作台表面,同时采用UV-LED光源照射(平均照射光强10.23mW),使预浸料固化,制作出复合材料试件;最后测定试件的固化程度,得出固化程度、曝光量与铺放速度的关系。固结程度测试方法参考GB2576-89《纤维增强塑料树脂不可溶分含量(固化度)试验方法》。在固化玻璃纤维增强树脂基复合材料后,将复合材料试件浸泡在丙酮中2小时,随后取出在电热鼓风干燥箱内烘干,烘干温度为30℃。然后,使用电子秤称量丙酮浸泡试件前后的质量。通过对比复合材料在丙酮中浸泡前后的质量来检验复合材料是否完全固化[16]。

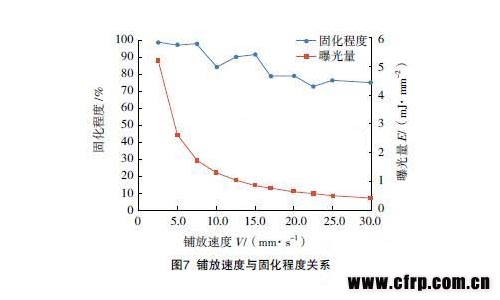

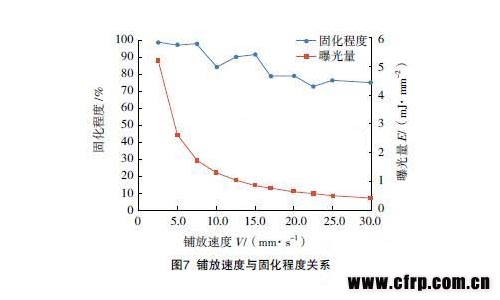

实验结果和讨论:由图7可知,随着铺放速度的提高,复合材料试件的固化程度逐渐降低;同时,复合材料试件的曝光量越来越小。这主要是因为,铺放速度加快,导致固化光斑照射试件的时间减少,从而造成了试件曝光量低,导致试件不能够完全固化。当铺放速度在7.5mm/s,预浸料曝光量达到1.73mJ/mm2时,复合材料试件能够完全固化。

由式(3)可知,通过提高固化光源辐照度Hc,并增加其光斑宽度b,降低树脂的临界曝光量Ec等措施能够提高扫描速度Vs。由于当固化光源确定后,光斑宽度b为定值,同时临界曝光量Ec是树脂的物理化学特性决定的,因此,通过增加光斑宽度b,以及降低树脂的临界曝光量Ec的方法来提高扫描速度比较困难。随着半导体技术的发展,大功率LED器件不断涌现,目前UV-LED灯管的最大输出功率可达3000mW/cm2,所以通过提高UV-LED灯管的输出功率P,即提高固化光源辐照度Hc,可以达到提高扫描速度Vs的目的。另外,由式(2)可知,扫描速度和固化深度呈指数关系,实验所采用的预浸料的厚度为1mm,如果减小预浸料的厚度,扫描速度也会得到大幅的提高。

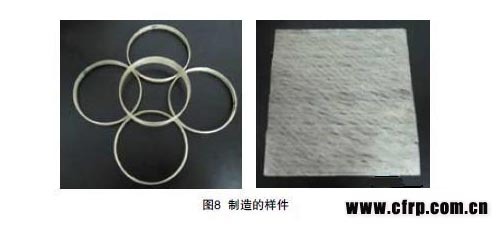

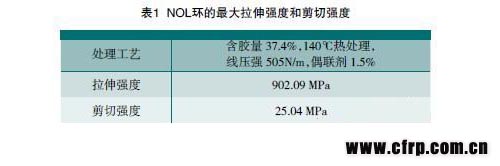

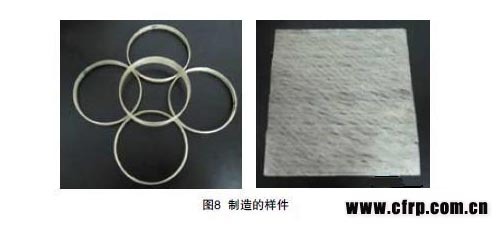

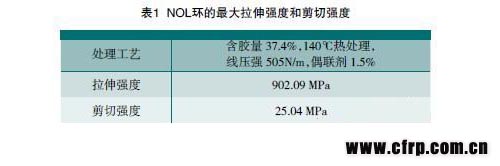

图8是采用光固化纤维铺放装置制作的NOL环和层合板。表1是NOL环的最大拉伸强度和剪切强度。其同热固化复合材料的性能差异主要是由于玻璃纤维同碳纤维的性能差异引起的。但是玻璃纤维增强复合材料低廉的成本也使其具有很强的竞争优势和较高的使用价值。

结束语

为了降低制造成本,克服传统热压罐固化技术对于大尺寸构件制造存在的问题,把紫外光固化技术与纤维铺放制造技术相结合,并以玻璃纤维增强树脂基复合材料的制造为例,研究了紫外光原位固化纤维铺放制造工艺的可行性。

通过调整紫外光参数和铺放速度参数,制备了相应的NOL环测试件和层合板样件。研究结果表明紫外光原位固化纤维铺放制造工艺是可行的。为了尽快工业化这一方法,高效可靠的纤维铺放机构、高性能紫外光固化树脂基体,以及制造工艺优化等方面还需要进一步研究。

文章来源:中国机床商务网

复合材料具有比强度高、比模量高、抗疲劳性能和耐腐蚀性能优良等优点。随着复合材料的广泛使用,各种高效低成本的制造方法也不断出现。如纤维铺放成型技术、树脂传递模塑技术、树脂膜熔渗技术、自动缠绕技术等得到了迅速发展和应用[1-4]。其中纤维铺放成型技术具有自动化程度高,复杂型面构件加工能力强等特点。目前纤维铺放技术多采用热固化成型方式,即复合材料预成型件需要在热压罐中进行固化处理,一方面对复合材料预成型件的模具要求很高,要采用比较昂贵的INVAR合金制造[5];另一方面所制造的复合材料构件的大小受热压罐容积限制,而热压罐设备成本很高,技术条件复杂,因此制造灵活性差,前期投资巨大。另外热压罐固化存在着设备占用面积大、能耗高,固化时间长、设计不够灵活等缺点[6]。

目前,研究人员主要从微波固化、电子束固化、紫外光固化等几个方面着手,以期能够寻找到一种新的固化工艺。ChristianHunyar等从理论和数值模拟方面对微波固化复合材料过程进行研究,并通过试验对模拟结果进行了验证[7]。孙晓峰等对采用微波固化修复不同基体材料损伤的工艺方法进行了研究,表明微波固化具有较好的实用性能[8]。AnthonyJ.Berejka,MorrisA.Johnson等人详细介绍了电子束固化复合材料在航空航天领域的应用,提出电子束固化复合材料是非常有市场前景的一种制造方式[9],DanielL.Goodman等将电子束固化技术和纤维铺放技术结合,对原位电子束固化复合材料的性能进行了研究[10]。包建文等也介绍了电子束复合材料的研究进展,并对电子束固化树脂体系展开了研究[11]。P.Compston等的研究表明光固化复合材料不但具有优异的机械性能,而且环保性能良好[12]。刘成武等采用光固化复合材料对飞机蒙皮进行修复,认为该技术具有简单易行、修补强度高、通用性强等特点[13]。传统的紫外光源大多采用高压汞灯,高压汞灯发光效率较低,外形尺寸较大,发热大,光斑聚焦困难且不易控制。随着光源器件的发展,新型的UV-LED具有发光效率高、功率大、光谱纯度高、聚焦效果好、体积小、成本低、环保等优点[14]。

在以上文献研究的基础上,本课题把UV-LED光固化技术与复合材料纤维铺放技术相结合,提出一种原位光固化复合材料纤维铺放制造方法。

原位光固化纤维铺放制造原理

原位光固化纤维铺放的工作原理如图1所示。首先,纤维铺放装置将浸润有光敏树脂的玻璃纤维预浸料输送至芯模/已固化铺层表面,然后压紧装置将预浸料压紧在芯模/已固化铺层表面,接着由UV-LED光源对预浸料进行照射使其固化,经过若干层的铺放和固化,完成复合材料构件的制作,实现原位光固化复合材料制造。

紫外光光源

复合材料固化所采用的紫外光光源为大功率LED光源,最大输出光功率2000mW/cm2,输出紫外光波长365±10nm,有效照射距离为5~50mm,具有50%~100%模拟调光性能。

由于固化光源采用的是UVLED点光源,固化时必须将点光源汇聚成一条光斑,通过安装调整机构,使每个UV-LED点光源的光斑按照一定的位置和距离排列,从而形成具有一定宽度和长度的矩形光斑。在固化光源调整机构中UVLED点光源分为两排,每一排光源都可以旋转,从而形成一定的角度,使UV-LED光源聚焦在同一平面上。UV-LED点光源间交错排列,从而能够避免光斑相互干涉。每一个UVLED点光源可以在安装支架中上下移动,自由转动,用以调整焦距和点光斑形状,获得理想的组合光斑形状和均匀的光强分布。

在复合材料固化过程中,如果固化光斑光强分布不均匀,将造成复合材料固化程度的不均匀,从而导致复合材料构件性能下降,因此固化光斑光强分布的均匀性是衡量固化光源的一个重要指标。

图2描述的是UVLED点光源通过调整机构调整前后,投射所形成的连续光斑的光功率输出分布。从图中可知,LED点光源在未经调整前,焦距d=10mm时,每一个点光源所投射的光斑功率近似呈高斯分布,点光源之间几乎没有交叠区域,所形成的组合光斑光功率分布不均匀。经过改变焦距,调整LED点光源位置、角度后,使组合光斑的光功率分布比较均匀,光斑的平均输出光功率为10.23mW。由图2可知,UV-LED点光源所投射的光斑两端功率衰减较大,取其中间部分作为固化光斑,同时,固化光斑的输出功率也不是非常均匀,这主要是由于独立UV-LED光源的特性差异以及调整机构的调整精度不高引起的。随着UV-LED线光源及面光源的发展,这个问题将会逐步得到解决。

纤维铺放机

纤维铺放机采用工业机器人作为铺放动作的主要执行机构,以此为基础来构建整个制造系统。图3是该纤维铺放机样机。它包括在制构件支撑机构、铺放执行机构、原材料供给机构、控制及辅助机构、铺放头机构等。

图3纤维铺放机样机

在制构件支撑机构的主要功能是支撑并固定复合材料构件芯模,同时带动芯模运动,从而能够实现较复杂的铺放轨迹。

铺放执行机构包括:工业机器人、机器人移动工作台。通过工业机器人来执行铺放指令。将工业机器人安装在移动工作台上,扩大机器人的工作区域,使铺放机能够加工更大的工件。

原材料供给机构主要是指预浸料的存储及输送装置,该装置将预浸料保存在设定的环境中,并输送至铺放头,通过铺放头将预浸料铺放到芯模表面。

控制及辅助机构主要是指机器人控制柜,压缩空气源等起辅助作用的装置,它们也是铺放机中非常重要的环节。

铺放头是铺放机的核心部件,它的作用是将预浸料铺放到芯模表面,相当于人的双手,是整个设备最重要的执行机构。铺放头包括:固化光源、铺放机构、压紧机构、连接机构。铺放机构能够完成重送、剪断、夹持预浸料的功能,压紧机构将从铺放机构中输送出的预浸料压紧在芯模表面。连接机构将紫外灯固化光源,铺放机构,压紧机构同铺放机器人连接在一起。

控制及软件系统

纤维铺放机的控制系统如图4所示,主要由两部分组成。一部分是铺放头的控制,包括输送、压紧、剪切夹持等机构的动作控制,以及固化光源控制、压紧力控制、预浸料输送速度控制等。另一部分是对机器人系统的控制,包括六自由度机器人控制和两轴机器人及芯模联动系统控制。控制的核心问题是如何实现多系统的协同控制,使纤维铺放机按照规划的铺放路径进行工作,完成复合材料构件的制造。

纤维铺放软件包括CAM和CNC两个模块(图5所示),CAM模块对纤维铺放制造过程进行规划、模拟、并生成CNC控制文件,CNC模块对制造过程进行控制、设定工艺参数、检测运行状态。采用该软件系统进行纤维铺放控制的流程是:首先根据产品功能要求,设计出产品的CAD模型,可采用UG、CATIA等三维设计软件来实现。再根据产品的使用环境和设计优化目标,用CAE软件如SYSPLY、ANSYS等对其工作情况进行模拟分析,优化设计结果。接着,以优化结果为依据,使用纤维铺放软件进行路径规划,运行状况模拟,CNC指令文件生成,工艺参数设定,运行过程监控等工作,直至最终完成整个制造过程。

制造工艺参数确定

采用的材料包括:环氧丙烯酸CN104A80,改性环氧丙烯酸CNUVE151,聚氨酯丙烯酸酯CN965,HDDA(1,6-乙二醇二丙烯酸酯),TMPTA(三羟甲基丙烷三丙烯酸酯),光引发剂-184,E-玻璃纤维,偶联剂Z-6030(3-γ-(甲基丙烯酰氧)丙基三甲氧基硅烷)。

设UV-LED光斑光强均匀分布,其光斑形状近似矩形,宽度为b,长度为L,取其有效长度l,如图6所示。由于光强均匀分布,固化过程中,在一定的辐照高度下,紫外光照射功率P不变,光斑照射面积S不变,所以光斑的辐照度Hc=P/S=常数。

设在预浸上有任意点q,如图6所示,当光源进行扫描固化时,q受到辐照,其曝光量

其中,t为q点受到辐照度为Hc的光源照射的时间。当扫描速度为Vs时,宽度为b的光斑经过q点需要的时间t=b/Vs。

本文采用高强度玻璃纤维和光敏树脂制造光固化复合材料,考虑玻璃纤维的透光性,暂忽略其对紫外光的吸收,将光固化复合材料简化为均匀的透光材料。所采用的液态光敏树脂对紫外光的吸收符合Lambert-Beer定律[15],结合式(1),得到临界曝光量在液态光敏树脂中的分布:

式中,Ec为临界曝光量,Dp为紫外光穿透深度,z为固化深度,K、c为与树脂有关的常数。

由式(2)可知,当固化深度z→0时,可以获得固化某一种光敏树脂的最大扫描速度

实验方法和步骤:首先,制作预浸料;然后通过铺放机将预浸料以不同的速度铺放至工作台表面,同时采用UV-LED光源照射(平均照射光强10.23mW),使预浸料固化,制作出复合材料试件;最后测定试件的固化程度,得出固化程度、曝光量与铺放速度的关系。固结程度测试方法参考GB2576-89《纤维增强塑料树脂不可溶分含量(固化度)试验方法》。在固化玻璃纤维增强树脂基复合材料后,将复合材料试件浸泡在丙酮中2小时,随后取出在电热鼓风干燥箱内烘干,烘干温度为30℃。然后,使用电子秤称量丙酮浸泡试件前后的质量。通过对比复合材料在丙酮中浸泡前后的质量来检验复合材料是否完全固化[16]。

实验结果和讨论:由图7可知,随着铺放速度的提高,复合材料试件的固化程度逐渐降低;同时,复合材料试件的曝光量越来越小。这主要是因为,铺放速度加快,导致固化光斑照射试件的时间减少,从而造成了试件曝光量低,导致试件不能够完全固化。当铺放速度在7.5mm/s,预浸料曝光量达到1.73mJ/mm2时,复合材料试件能够完全固化。

由式(3)可知,通过提高固化光源辐照度Hc,并增加其光斑宽度b,降低树脂的临界曝光量Ec等措施能够提高扫描速度Vs。由于当固化光源确定后,光斑宽度b为定值,同时临界曝光量Ec是树脂的物理化学特性决定的,因此,通过增加光斑宽度b,以及降低树脂的临界曝光量Ec的方法来提高扫描速度比较困难。随着半导体技术的发展,大功率LED器件不断涌现,目前UV-LED灯管的最大输出功率可达3000mW/cm2,所以通过提高UV-LED灯管的输出功率P,即提高固化光源辐照度Hc,可以达到提高扫描速度Vs的目的。另外,由式(2)可知,扫描速度和固化深度呈指数关系,实验所采用的预浸料的厚度为1mm,如果减小预浸料的厚度,扫描速度也会得到大幅的提高。

图8是采用光固化纤维铺放装置制作的NOL环和层合板。表1是NOL环的最大拉伸强度和剪切强度。其同热固化复合材料的性能差异主要是由于玻璃纤维同碳纤维的性能差异引起的。但是玻璃纤维增强复合材料低廉的成本也使其具有很强的竞争优势和较高的使用价值。

结束语

为了降低制造成本,克服传统热压罐固化技术对于大尺寸构件制造存在的问题,把紫外光固化技术与纤维铺放制造技术相结合,并以玻璃纤维增强树脂基复合材料的制造为例,研究了紫外光原位固化纤维铺放制造工艺的可行性。

通过调整紫外光参数和铺放速度参数,制备了相应的NOL环测试件和层合板样件。研究结果表明紫外光原位固化纤维铺放制造工艺是可行的。为了尽快工业化这一方法,高效可靠的纤维铺放机构、高性能紫外光固化树脂基体,以及制造工艺优化等方面还需要进一步研究。

文章来源:中国机床商务网