美国发明全新碳纤维3D打印技术 固化只需数秒

By www.carbonfiber.com.cn

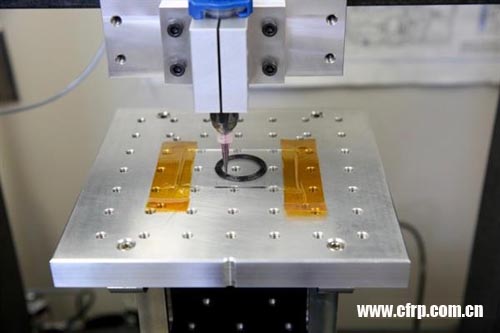

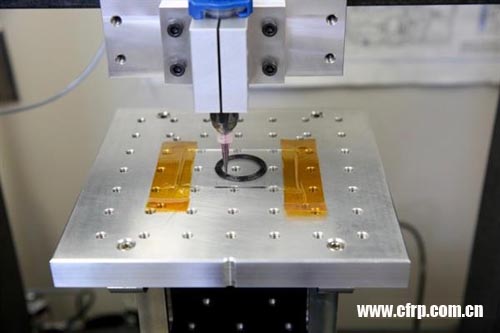

2017年3月2日讯,美国劳伦斯利弗莫尔国家实验室(LLNL)近日通过他们开发出的全新微挤出技术成功实现了航空级碳纤维复合材料的3D打印,由此成为了全球最先取得这一成就的机构。目前,他们已经将这项研究的论文发表到了自然科学报告杂志。

众所周知,碳纤维被称为“未来的超级材料”。它强度非常高,但重量却很轻,同时具备极高的耐热型和极佳的导电能力,所以在很多方面都大有用武之地。但是,要想真正应用它却并不容易,尤其是将它制成复杂形状。因为目前处理碳纤维复合材料的方法在形状上均有所限制。不过,这次LLNL的新技术却摆脱了这种束缚,实现了碳纤维的自由3D成型。

根据项目负责人JimLewicki介绍,这项新技术其实是一种改进的墨水直写技术(DIW,又称Robocasting),是一种全新的化学方法。通过它,原先固化材料需要数小时,而现在几秒就能搞定。

同时,在这个过程中,团队利用LLNL的超级计算系统实现了对碳纤维流动情况的准确预测。“正是这种预测帮助我们解决了以往经常遇到的喷头堵塞问题。通过它,我们已经可以顺利打印出大尺寸物体了,”Lewicki解释说,“用到的计算模型包括模拟数以千计的碳纤维丝经3D打印机喷头流出。这可以让我们在实际打印时以最理想的方式排列纤维。”

流体分析师YuliyaKanarska继续解释说:“我们开发了一种数字代码来模拟具有碳纤维分散体的非牛顿液体聚合物树脂。通过这种代码,我们可以模拟不同打印条件下3D物体中纤维方向的变化,进而找到最佳纤维长度,计算出最佳性能。但目前,这项研究还没有完成。下一步,我们希望能做到通过磁力来稳定这些纤维,从而实现更佳的排列。”

这项新的3D打印和模拟方法可令“用碳纤维材料精确制造出复杂物体”成为现实,包括更好地控制这些物体的内部结构。最终,它将能够打印出高性能飞机机翼,单侧绝缘卫星组件,以及绝缘可穿戴设备等。

此外,这项新技术还有一个亮点,就是能在3D打印过程中让碳纤维朝向同一个防线,而不是杂乱无章—这就能给予打印件更高的性能,比如在只消耗2/3原料的情况下带来更高的强度。

目前,LLNL团队正在进一步改进优化这种新技术。另外,他们也已经与航空航天、国防,以及商业方面的企业(机构)达成合作。

2017年3月2日讯,美国劳伦斯利弗莫尔国家实验室(LLNL)近日通过他们开发出的全新微挤出技术成功实现了航空级碳纤维复合材料的3D打印,由此成为了全球最先取得这一成就的机构。目前,他们已经将这项研究的论文发表到了自然科学报告杂志。

众所周知,碳纤维被称为“未来的超级材料”。它强度非常高,但重量却很轻,同时具备极高的耐热型和极佳的导电能力,所以在很多方面都大有用武之地。但是,要想真正应用它却并不容易,尤其是将它制成复杂形状。因为目前处理碳纤维复合材料的方法在形状上均有所限制。不过,这次LLNL的新技术却摆脱了这种束缚,实现了碳纤维的自由3D成型。

根据项目负责人JimLewicki介绍,这项新技术其实是一种改进的墨水直写技术(DIW,又称Robocasting),是一种全新的化学方法。通过它,原先固化材料需要数小时,而现在几秒就能搞定。

同时,在这个过程中,团队利用LLNL的超级计算系统实现了对碳纤维流动情况的准确预测。“正是这种预测帮助我们解决了以往经常遇到的喷头堵塞问题。通过它,我们已经可以顺利打印出大尺寸物体了,”Lewicki解释说,“用到的计算模型包括模拟数以千计的碳纤维丝经3D打印机喷头流出。这可以让我们在实际打印时以最理想的方式排列纤维。”

流体分析师YuliyaKanarska继续解释说:“我们开发了一种数字代码来模拟具有碳纤维分散体的非牛顿液体聚合物树脂。通过这种代码,我们可以模拟不同打印条件下3D物体中纤维方向的变化,进而找到最佳纤维长度,计算出最佳性能。但目前,这项研究还没有完成。下一步,我们希望能做到通过磁力来稳定这些纤维,从而实现更佳的排列。”

这项新的3D打印和模拟方法可令“用碳纤维材料精确制造出复杂物体”成为现实,包括更好地控制这些物体的内部结构。最终,它将能够打印出高性能飞机机翼,单侧绝缘卫星组件,以及绝缘可穿戴设备等。

此外,这项新技术还有一个亮点,就是能在3D打印过程中让碳纤维朝向同一个防线,而不是杂乱无章—这就能给予打印件更高的性能,比如在只消耗2/3原料的情况下带来更高的强度。

目前,LLNL团队正在进一步改进优化这种新技术。另外,他们也已经与航空航天、国防,以及商业方面的企业(机构)达成合作。