航空用热压罐外固化预浸料复合材料的应用

By www.carbonfiber.com.cn

目前,航空结构用复合材料主要采用预浸料和热压罐固化工艺制造。尽管热压罐成型工艺制备的复合材料性能优异、质量稳定可靠,但其高昂的工艺成本一直被人诟病[1],热压罐设备成本比相同容积的烘箱高10~100万英镑。另外,高压固化增加了芯材塌陷和真空袋破裂的风险;零件尺寸受到热压罐尺寸的限制,不利于大型整体化零件的成型[2]。因此,热压罐外固化(主要是指烘箱固化)预浸料成型技术应运而生。

热压罐外固化预浸料(Out-of-Autoclave Prepreg),也叫非热压罐固化预浸料(Non-Autoclave Prepreg或V a c u u m - B a g - O n l y - C u r a b l e Prepregs),最早于20 世纪90 年代提出,此后欧洲和美国投入了大量精力用于研究热压罐外固化预浸料复合材料技术,一些支持项目如:欧洲的CASCADE(Civil Aircraft StructuralComposites Application, Development and Exploitation)、EFFICOMP(LowTemperature Cure Cost Effective C o m p o s i t e M a t e r i a l s f o r A i r c r a f t Structure using Out of Autoclave Processing)、ALCAS(Advanced Low Cost Aircraft Structure)、NGCW(Next Generation Composite Wing)和美国的LCS(Lightweight Composite Structures)[3-4]。

相对于传统的热压罐固化预浸料体系,热压罐外固化预浸料体系在烘箱内即可加热固化,大大节省了设备费用;而且采用烘箱固化时,固化工艺制度简单,只需要控制温度和真空度水平(一般热压罐外固化预浸料固化过程中都采用满真空);烘箱的形状和尺寸更容易按零件大小要求定制,适合大型零件整体化成型。因此,低成本的热压罐外固化预浸料复合材料技术在最近10 年得到了快速发展。

热压罐外固化预浸料的特点

航空结构用复合材料采用热压罐固化的主要作用是限制层合板内的孔隙量,对于主承力结构件,孔隙含量应低于1%;对于次承力结构件,孔隙含量应低于2%。热压罐的高压作用可以使铺层内的残余空气和其他挥发性成分塌陷或溶解在树脂中,从而降低孔隙含量[5]。对于热压罐外固化预浸料,固化过程中只能采用真空袋施加一个大气压。若传统的热压罐固化预浸料体系在热压罐外(如烘箱)固化时,固化后层合板内孔隙含量可高达5%~10%[6]。因此,开发热压罐外固化预浸料体系面临的首要挑战就是如何在一个大气压的工艺压力下,降低复合材料的孔隙含量,以满足主承力结构件性能要求。

为降低热压罐外固化预浸料复合材料中的孔隙率,必须优化预浸料形式和黏性、树脂体系的挥发份含量、黏度和反应活性等,这也是热压罐外固化预浸料体系与传统热压罐固化预浸料的区别所在[4]。

1 预浸料形式

单向预浸料存在2 种形式:

(1)尽可能浸渍纤维使预浸料中干纤维的量最少;

(2)控制预浸料中的浸渍程度,既能提供足够的排气通道,又不至于使干纤维过多。前者更适合采用自动铺丝和自动铺带技术,后者更适用于手工铺层。对于织物形式的预浸料,无论是采用双膜还是单膜制备,部分浸渍更有利。采用双膜制造的预浸料产品,可有意使树脂分布不平衡,以控制排气通道和黏性水平。

2 预浸料黏性

不同的铺层方法对预浸料黏性程度要求不同。通常,对于自动铺丝和自动铺带,较低的黏性有助于自动化去除防粘纸和聚酯膜,并避免在压实头处裹入空气;对于手工铺层,适当的黏性则有助于复杂几何面处的铺层,防止纤维滑移。

3 树脂中挥发份含量

对于袋压成型用树脂,应保证空气和挥发份含量尽可能低。因此,溶剂溶解混合技术在所有的热压罐外固化材料体系(包括胶黏剂和表面膜)中都不可用。

4 树脂黏度

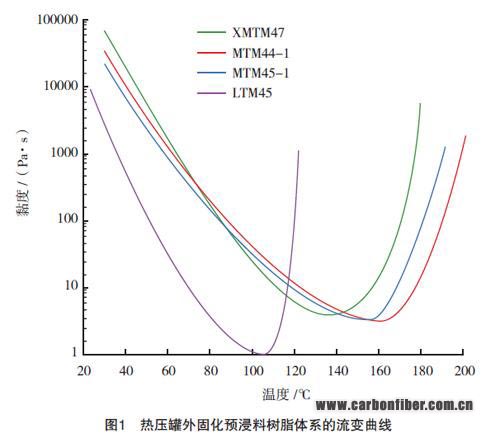

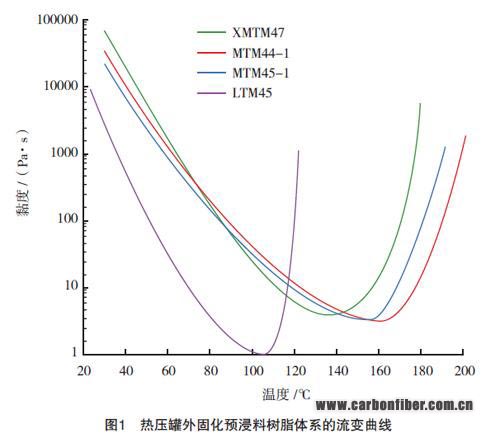

热压罐外固化预浸料通常被认为具有“可控流动性”。为保证其热压罐外成型成功,应仔细设计其黏度范围,包括调整黏度/ 温度曲线与控制凝胶点。在部分浸渍预浸料中,通常室温下黏度高于50000 Pa•s 时,可以采用真空预压实铺层而不至于堵住排气通道。在固化温度下要求树脂具有足够的流动性以充分浸润纤维束,为避免树脂凝胶前流胶导致层合板贫胶,其最小黏度不应低于2Pa•s,另外工艺窗口时间也非常重要。图1 为ACG(Advanced Composites Group)公司开发的热压罐外固化预浸料树脂体系的黏度- 温度曲线,其中LTM45 为适用于液态成型工艺的低温固化树脂,MTM44-1、MTM45-1 和XMTM47 适用于预浸料的中温固化树脂。

5 树脂反应活性

预浸料的外置时间(Out-time)是制造大型整体结构件必须要关注的性能。由于大型复杂结构通常需要较长的铺层操作时间,超过预浸料的外置时间后会引起固化后的复合材料中孔隙含量增加[7]。平衡树脂反应活性与外置时间是一项挑战,既要延长外置时间满足大型复杂结构的铺层时间要求(理想值为30天左右),又要具备理想的固化速度以提高固化效率,这可以通过调整树脂的潜伏性来控制。

除了满足上述工艺性要求外,热压罐外固化预浸料树脂体系还需满足复合材料的性能需求,如航空复合材料结构尤为关注的冲击后压缩性能、干/ 湿状态下的开孔压缩性能和湿热环境下的玻璃化转变温度等。

目前,已经商业化的航空用热压罐外固化预浸料树脂体系主要为环氧树脂体系(表1)。

复合材料成型工艺控制及其力学性能

1 复合材料成型工艺

复合材料的力学性能随孔隙率的增加而降低。因此,航空结构用复合材料采用热压罐固化的主要作用是限制层合板内的孔隙量。通常,采用预浸料制备复合材料中孔隙形成的原因包括以下5 点[7]:

(1)铺层过程中造成的气穴和皱褶;

(2)溶解在树脂里的气体在加热时逸出;

(3)固化过程中架桥和内部纤维终止区域限制了树脂流动;

(4)颗粒团聚造成架桥;

(5) 纤维毛团、丝束弯曲以及纤维断裂造成气泡残留。

对于热压罐外固化预浸料,降低孔隙的主要途径是减少树脂里的挥发份和预浸料中裹入的空气,控制好树脂凝胶前空气或挥发份的排除通道。相对于热压罐成型工艺,热压罐外固化预浸料成型过程中只能施加一个大气压以减小孔隙率,因此其工艺控制更微妙,可能采用的方法如下:

(1)铺层过程中多次抽真空预压实,通常每铺2~3 层预压实一次,预压实时间为3~5min,过度预压实会造成气体排出通道闭合[8-9];

(2)精确控制预浸料的树脂含量,采用“零吸胶”预浸料铺层,因为任何树脂流出都可能导致孔隙和干纤维,尤其是对于某些低粘度树脂体系;

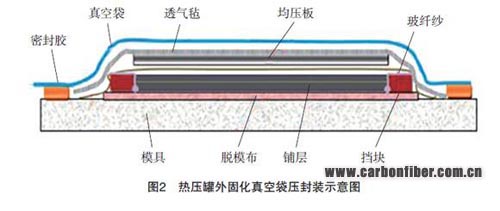

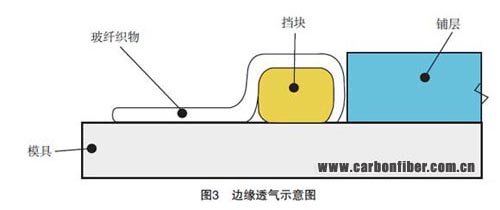

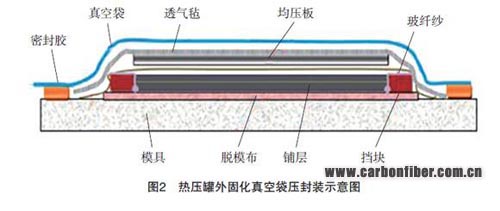

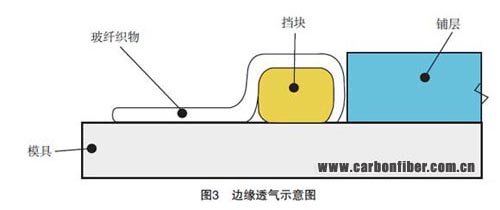

(3)维持铺层边缘的排气通道并避免树脂从层合板边缘流出,因为预浸料面内(沿着纤维束方向)透气性远大于厚度方向[8]。与传统的热压罐成型封装不同的是热压罐外固化真空袋封装中在挡块处铺放一层玻璃纤维织物以利于边缘透气,又叫工程真空通道(EVaC@channels)[3,10],如图2和3所示。

另外,由于热压罐里气体流动较快并且压力较高使得热压罐内热传递较均匀,而烘箱里气体流动慢、压力小,温度分布不均匀。因此,需要在固化周期中低于固化温度时保温一段时间以使模具、零件和空气温度三者之间达到热平衡。由于热压罐和烘箱的热传递效率不同,热压罐外固化制件更倾向于低升温速率加热,通常采用的升温速率为0.6~2℃ /min。

2 热压罐外固化复合材料力学性能

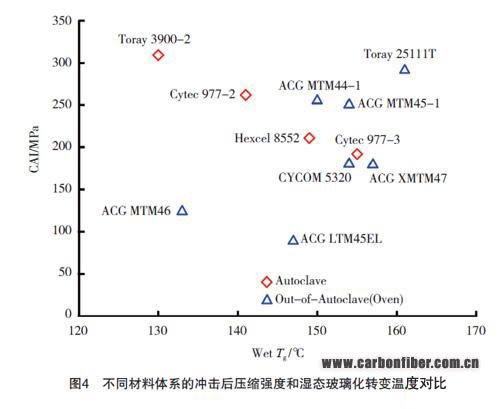

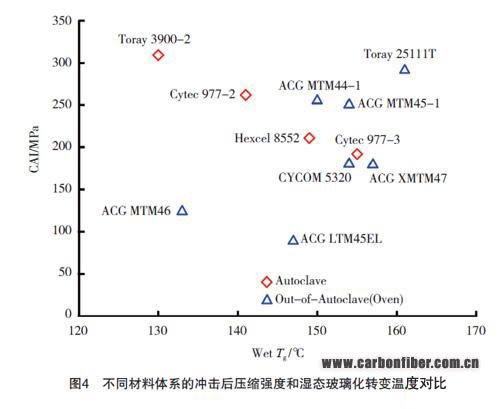

目前,国外已经商品化的热压罐外固化预浸料制备复合材料的孔隙率已满足航空结构用先进复合材料的孔隙率要求,其各项力学性能也与热压罐固化复合材料的性能相当[1,11](表2)。另外,对于航空结构用先进复合材料,其冲击后压缩强度(CAI值)反映了材料抵抗冲击损伤的能力,湿态下的玻璃化转变温度可以确定复合材料的使用温度,因此,作为航空结构用复合材料,这两项性能尤为被人们关注。图4为不同热压罐外固化预浸料体系与热压罐固化复合材料体系的冲击后压缩强度和湿态玻璃化转变温度对比,可以发现热压罐外固化预浸料体系的这两项性能指标已与目前航空领域大量使用的典型热压罐固化复合材料体系相当。

应用现状

经过20年的发展,热压罐外固化预浸料体系的工艺性能和复合材料力学性能都已满足航空结构用先进复合材料的要求,并于近几年已经开始应用于飞机结构上。值得注意的是,不同机型的大量飞机结构验证件的研究工作也正在开展中,这将为未来几年热压罐外固化预浸料体系的广泛应用奠定基础。

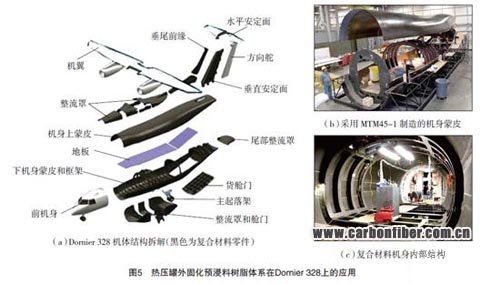

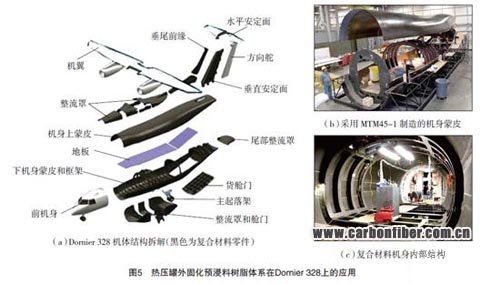

先进复合材料运输机(ACCA)Dornier 328全复合材料机身19.8m的上下蒙皮采用ACG 公司的热压罐外固化预浸料体系MTM45-1 由Lockheed Martin 公司制造(图5),于2009年6月成功首飞。

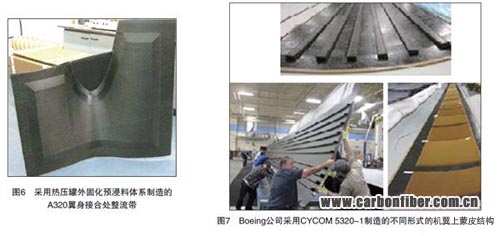

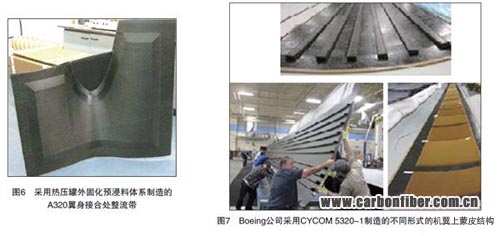

在英国政府EFFICOMP项目和Airbus公司的整体机翼项目(Integrated Wing Programme)支持下,GE采用ACG公司的MTM44-1制造了复合材料机翼前缘;并分别采用ACG公司的MTM44-1 和Hexcel公司的HexPly M56制造了A320的翼身接合处整流带(图6)。另外,Airbus公司还委托GE公司为A350XWB制造机翼次承力结构件,包括扰流板、外翼和固定后缘、机翼前/ 后缘和副翼以及机翼壁板等。

从2010年底到2011年初,Boeing公司针对热压罐外固化预浸料制备主承力结构件开展了研究,采用CYCOM 5320-1预浸料制备了21m长机翼上蒙皮结构,包括:矩形加强筋蒙皮、帽型加强筋蒙皮和蜂窝夹芯结构蒙皮,如图7所示。

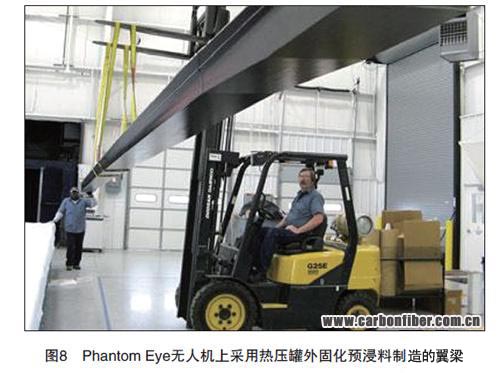

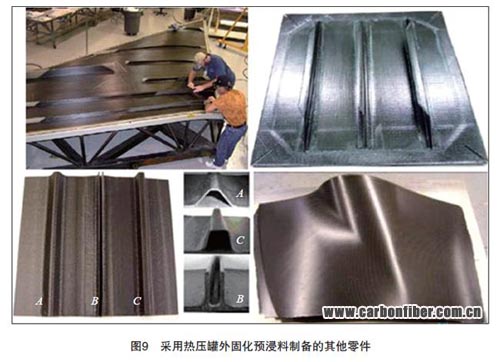

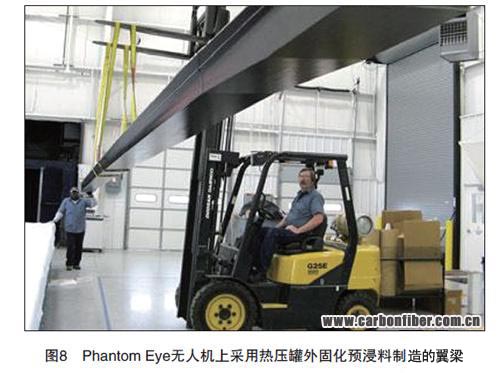

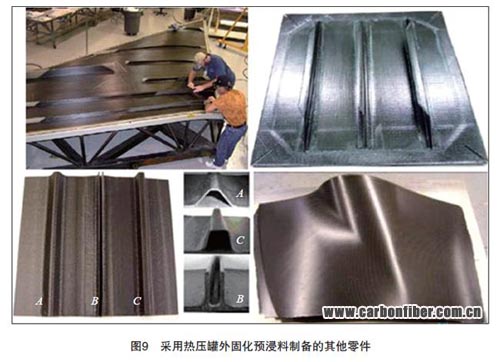

Aurora Flight Sciences公司采用热压罐外固化预浸料为波音新一代无人机“幻影眼”(Phantom Eye)制造的11.6m长的翼梁验证件,如图8所示,该机型已于2011年11月试飞。Scaled 复合材料公司的SpaceShipOne,WhiteKnightOne 和Global Flyer, Boeing公司的无人机X45A,Lockheed Martin 公司的Darkstar 以及 McDonnell Douglas公司的Bird of Prey 上都在采用热压罐外固化预浸料体系制造相关结构的验证件。HITCO复合材料公司制备了3.65m×4.57m 帽型筋加强蒙皮主承力结构验证件。采用热压罐外固化预浸料制备的其他零件如图9所示。作为ALCAS 项目的一部分,GKN 航空采用自动铺放技术对热压罐外固化预浸料体系MTM44-1 进行铺层,制造了A400M 运输机上10.5m长全尺寸复合材料机翼翼梁验证件。Boeing 和HITCO 公司正在开展的热压罐外固化预浸料的自动铺带技术研究如图10所示[12]。另外,热压罐外固化预浸料体系还用在了油箱盖、次承力结构(货仓斜台)和主承力结构(框、纵梁极其共固化组件)上。

发展趋势

目前,适合航空结构件的热压罐外固化预浸料用树脂体系只限于中温使用的环氧树脂体系。ACG公司正在开发高温使用环氧树脂体系和双马树脂体系EF5710,且已具备OoA体系的理想黏度和反应活性。可以预见的是,今后10 年对于热压罐外预浸料将会是一个激动人心的时期,环氧、双马和苯并恶嗪等耐高温树脂体系都将得到开发。另外,作为复合材料低成本技术的一部分,热压罐外固化预浸料的自动铺放技术将在未来得到大力发展。

相对于传统的热压罐预浸料体系,热压罐外固化预浸料具有较大的成本优势;而相对于复合材料低成本制造技术—液态成型工艺,采用热压罐外固化预浸料制造复合材料的可靠性和质量稳定性更高。因此,随着热压罐外固化预浸料用树脂体系和预浸料制备技术的进一步成熟,热压罐外固化预浸料必将在航空领域得到更大规模应用。

航空制造

目前,航空结构用复合材料主要采用预浸料和热压罐固化工艺制造。尽管热压罐成型工艺制备的复合材料性能优异、质量稳定可靠,但其高昂的工艺成本一直被人诟病[1],热压罐设备成本比相同容积的烘箱高10~100万英镑。另外,高压固化增加了芯材塌陷和真空袋破裂的风险;零件尺寸受到热压罐尺寸的限制,不利于大型整体化零件的成型[2]。因此,热压罐外固化(主要是指烘箱固化)预浸料成型技术应运而生。

热压罐外固化预浸料(Out-of-Autoclave Prepreg),也叫非热压罐固化预浸料(Non-Autoclave Prepreg或V a c u u m - B a g - O n l y - C u r a b l e Prepregs),最早于20 世纪90 年代提出,此后欧洲和美国投入了大量精力用于研究热压罐外固化预浸料复合材料技术,一些支持项目如:欧洲的CASCADE(Civil Aircraft StructuralComposites Application, Development and Exploitation)、EFFICOMP(LowTemperature Cure Cost Effective C o m p o s i t e M a t e r i a l s f o r A i r c r a f t Structure using Out of Autoclave Processing)、ALCAS(Advanced Low Cost Aircraft Structure)、NGCW(Next Generation Composite Wing)和美国的LCS(Lightweight Composite Structures)[3-4]。

相对于传统的热压罐固化预浸料体系,热压罐外固化预浸料体系在烘箱内即可加热固化,大大节省了设备费用;而且采用烘箱固化时,固化工艺制度简单,只需要控制温度和真空度水平(一般热压罐外固化预浸料固化过程中都采用满真空);烘箱的形状和尺寸更容易按零件大小要求定制,适合大型零件整体化成型。因此,低成本的热压罐外固化预浸料复合材料技术在最近10 年得到了快速发展。

热压罐外固化预浸料的特点

航空结构用复合材料采用热压罐固化的主要作用是限制层合板内的孔隙量,对于主承力结构件,孔隙含量应低于1%;对于次承力结构件,孔隙含量应低于2%。热压罐的高压作用可以使铺层内的残余空气和其他挥发性成分塌陷或溶解在树脂中,从而降低孔隙含量[5]。对于热压罐外固化预浸料,固化过程中只能采用真空袋施加一个大气压。若传统的热压罐固化预浸料体系在热压罐外(如烘箱)固化时,固化后层合板内孔隙含量可高达5%~10%[6]。因此,开发热压罐外固化预浸料体系面临的首要挑战就是如何在一个大气压的工艺压力下,降低复合材料的孔隙含量,以满足主承力结构件性能要求。

为降低热压罐外固化预浸料复合材料中的孔隙率,必须优化预浸料形式和黏性、树脂体系的挥发份含量、黏度和反应活性等,这也是热压罐外固化预浸料体系与传统热压罐固化预浸料的区别所在[4]。

1 预浸料形式

单向预浸料存在2 种形式:

(1)尽可能浸渍纤维使预浸料中干纤维的量最少;

(2)控制预浸料中的浸渍程度,既能提供足够的排气通道,又不至于使干纤维过多。前者更适合采用自动铺丝和自动铺带技术,后者更适用于手工铺层。对于织物形式的预浸料,无论是采用双膜还是单膜制备,部分浸渍更有利。采用双膜制造的预浸料产品,可有意使树脂分布不平衡,以控制排气通道和黏性水平。

2 预浸料黏性

不同的铺层方法对预浸料黏性程度要求不同。通常,对于自动铺丝和自动铺带,较低的黏性有助于自动化去除防粘纸和聚酯膜,并避免在压实头处裹入空气;对于手工铺层,适当的黏性则有助于复杂几何面处的铺层,防止纤维滑移。

3 树脂中挥发份含量

对于袋压成型用树脂,应保证空气和挥发份含量尽可能低。因此,溶剂溶解混合技术在所有的热压罐外固化材料体系(包括胶黏剂和表面膜)中都不可用。

4 树脂黏度

热压罐外固化预浸料通常被认为具有“可控流动性”。为保证其热压罐外成型成功,应仔细设计其黏度范围,包括调整黏度/ 温度曲线与控制凝胶点。在部分浸渍预浸料中,通常室温下黏度高于50000 Pa•s 时,可以采用真空预压实铺层而不至于堵住排气通道。在固化温度下要求树脂具有足够的流动性以充分浸润纤维束,为避免树脂凝胶前流胶导致层合板贫胶,其最小黏度不应低于2Pa•s,另外工艺窗口时间也非常重要。图1 为ACG(Advanced Composites Group)公司开发的热压罐外固化预浸料树脂体系的黏度- 温度曲线,其中LTM45 为适用于液态成型工艺的低温固化树脂,MTM44-1、MTM45-1 和XMTM47 适用于预浸料的中温固化树脂。

5 树脂反应活性

预浸料的外置时间(Out-time)是制造大型整体结构件必须要关注的性能。由于大型复杂结构通常需要较长的铺层操作时间,超过预浸料的外置时间后会引起固化后的复合材料中孔隙含量增加[7]。平衡树脂反应活性与外置时间是一项挑战,既要延长外置时间满足大型复杂结构的铺层时间要求(理想值为30天左右),又要具备理想的固化速度以提高固化效率,这可以通过调整树脂的潜伏性来控制。

除了满足上述工艺性要求外,热压罐外固化预浸料树脂体系还需满足复合材料的性能需求,如航空复合材料结构尤为关注的冲击后压缩性能、干/ 湿状态下的开孔压缩性能和湿热环境下的玻璃化转变温度等。

目前,已经商业化的航空用热压罐外固化预浸料树脂体系主要为环氧树脂体系(表1)。

复合材料成型工艺控制及其力学性能

1 复合材料成型工艺

复合材料的力学性能随孔隙率的增加而降低。因此,航空结构用复合材料采用热压罐固化的主要作用是限制层合板内的孔隙量。通常,采用预浸料制备复合材料中孔隙形成的原因包括以下5 点[7]:

(1)铺层过程中造成的气穴和皱褶;

(2)溶解在树脂里的气体在加热时逸出;

(3)固化过程中架桥和内部纤维终止区域限制了树脂流动;

(4)颗粒团聚造成架桥;

(5) 纤维毛团、丝束弯曲以及纤维断裂造成气泡残留。

对于热压罐外固化预浸料,降低孔隙的主要途径是减少树脂里的挥发份和预浸料中裹入的空气,控制好树脂凝胶前空气或挥发份的排除通道。相对于热压罐成型工艺,热压罐外固化预浸料成型过程中只能施加一个大气压以减小孔隙率,因此其工艺控制更微妙,可能采用的方法如下:

(1)铺层过程中多次抽真空预压实,通常每铺2~3 层预压实一次,预压实时间为3~5min,过度预压实会造成气体排出通道闭合[8-9];

(2)精确控制预浸料的树脂含量,采用“零吸胶”预浸料铺层,因为任何树脂流出都可能导致孔隙和干纤维,尤其是对于某些低粘度树脂体系;

(3)维持铺层边缘的排气通道并避免树脂从层合板边缘流出,因为预浸料面内(沿着纤维束方向)透气性远大于厚度方向[8]。与传统的热压罐成型封装不同的是热压罐外固化真空袋封装中在挡块处铺放一层玻璃纤维织物以利于边缘透气,又叫工程真空通道(EVaC@channels)[3,10],如图2和3所示。

另外,由于热压罐里气体流动较快并且压力较高使得热压罐内热传递较均匀,而烘箱里气体流动慢、压力小,温度分布不均匀。因此,需要在固化周期中低于固化温度时保温一段时间以使模具、零件和空气温度三者之间达到热平衡。由于热压罐和烘箱的热传递效率不同,热压罐外固化制件更倾向于低升温速率加热,通常采用的升温速率为0.6~2℃ /min。

2 热压罐外固化复合材料力学性能

目前,国外已经商品化的热压罐外固化预浸料制备复合材料的孔隙率已满足航空结构用先进复合材料的孔隙率要求,其各项力学性能也与热压罐固化复合材料的性能相当[1,11](表2)。另外,对于航空结构用先进复合材料,其冲击后压缩强度(CAI值)反映了材料抵抗冲击损伤的能力,湿态下的玻璃化转变温度可以确定复合材料的使用温度,因此,作为航空结构用复合材料,这两项性能尤为被人们关注。图4为不同热压罐外固化预浸料体系与热压罐固化复合材料体系的冲击后压缩强度和湿态玻璃化转变温度对比,可以发现热压罐外固化预浸料体系的这两项性能指标已与目前航空领域大量使用的典型热压罐固化复合材料体系相当。

应用现状

经过20年的发展,热压罐外固化预浸料体系的工艺性能和复合材料力学性能都已满足航空结构用先进复合材料的要求,并于近几年已经开始应用于飞机结构上。值得注意的是,不同机型的大量飞机结构验证件的研究工作也正在开展中,这将为未来几年热压罐外固化预浸料体系的广泛应用奠定基础。

先进复合材料运输机(ACCA)Dornier 328全复合材料机身19.8m的上下蒙皮采用ACG 公司的热压罐外固化预浸料体系MTM45-1 由Lockheed Martin 公司制造(图5),于2009年6月成功首飞。

在英国政府EFFICOMP项目和Airbus公司的整体机翼项目(Integrated Wing Programme)支持下,GE采用ACG公司的MTM44-1制造了复合材料机翼前缘;并分别采用ACG公司的MTM44-1 和Hexcel公司的HexPly M56制造了A320的翼身接合处整流带(图6)。另外,Airbus公司还委托GE公司为A350XWB制造机翼次承力结构件,包括扰流板、外翼和固定后缘、机翼前/ 后缘和副翼以及机翼壁板等。

从2010年底到2011年初,Boeing公司针对热压罐外固化预浸料制备主承力结构件开展了研究,采用CYCOM 5320-1预浸料制备了21m长机翼上蒙皮结构,包括:矩形加强筋蒙皮、帽型加强筋蒙皮和蜂窝夹芯结构蒙皮,如图7所示。

Aurora Flight Sciences公司采用热压罐外固化预浸料为波音新一代无人机“幻影眼”(Phantom Eye)制造的11.6m长的翼梁验证件,如图8所示,该机型已于2011年11月试飞。Scaled 复合材料公司的SpaceShipOne,WhiteKnightOne 和Global Flyer, Boeing公司的无人机X45A,Lockheed Martin 公司的Darkstar 以及 McDonnell Douglas公司的Bird of Prey 上都在采用热压罐外固化预浸料体系制造相关结构的验证件。HITCO复合材料公司制备了3.65m×4.57m 帽型筋加强蒙皮主承力结构验证件。采用热压罐外固化预浸料制备的其他零件如图9所示。作为ALCAS 项目的一部分,GKN 航空采用自动铺放技术对热压罐外固化预浸料体系MTM44-1 进行铺层,制造了A400M 运输机上10.5m长全尺寸复合材料机翼翼梁验证件。Boeing 和HITCO 公司正在开展的热压罐外固化预浸料的自动铺带技术研究如图10所示[12]。另外,热压罐外固化预浸料体系还用在了油箱盖、次承力结构(货仓斜台)和主承力结构(框、纵梁极其共固化组件)上。

发展趋势

目前,适合航空结构件的热压罐外固化预浸料用树脂体系只限于中温使用的环氧树脂体系。ACG公司正在开发高温使用环氧树脂体系和双马树脂体系EF5710,且已具备OoA体系的理想黏度和反应活性。可以预见的是,今后10 年对于热压罐外预浸料将会是一个激动人心的时期,环氧、双马和苯并恶嗪等耐高温树脂体系都将得到开发。另外,作为复合材料低成本技术的一部分,热压罐外固化预浸料的自动铺放技术将在未来得到大力发展。

相对于传统的热压罐预浸料体系,热压罐外固化预浸料具有较大的成本优势;而相对于复合材料低成本制造技术—液态成型工艺,采用热压罐外固化预浸料制造复合材料的可靠性和质量稳定性更高。因此,随着热压罐外固化预浸料用树脂体系和预浸料制备技术的进一步成熟,热压罐外固化预浸料必将在航空领域得到更大规模应用。

航空制造