新型热塑性复合材料设计理念及其自动化制造

By www.carbonfiber.com.cn

热塑性复合材料的自身特性使其成为重量轻、低成本宇航结构件的理想材料,该类复合材料以韧性高、重复加工性好和防火性能强而著称。针对大型主结构件(如蒙皮加筋整体壁板)正取得了多个阶段性进展。新材料、创新的设计理念和航空技术是主要的创新要素。

热塑性复合材料在航空航天领域的应用现状

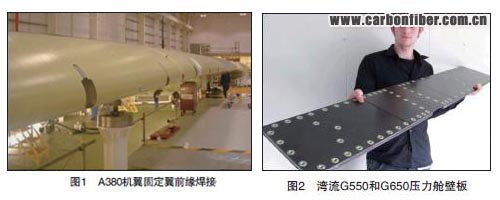

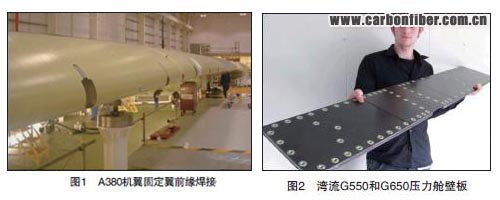

热塑性复合材料因其自身的特性而在航空航天领域日益受到青睐。其高韧性使得设计更轻的结构成为可能;其物理加工只需熔化,无需固化周期,从而实现了快速而稳定的加工;其卓越的FST(防火、防烟和防毒)特性和可循环使用性也是一个显著优点。空客最近与荷兰人成立了一个TAPAS 项目团队。一个名为TPRC 的国际热塑性复合材料研究中心也于2009 年在荷兰成立。现在,最新型飞机上越来越多地采用了热塑性复合材料零件和组合件,如很多飞机项目上采用了多肋设计理念和用TEN CATE 公司的玻璃纤维/ 聚苯硫醚制成的A380 焊接固定翼前缘(图1)。

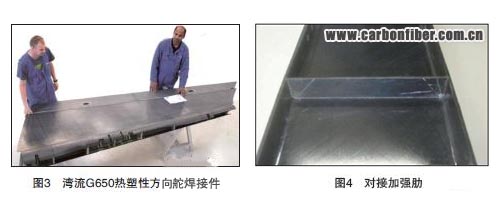

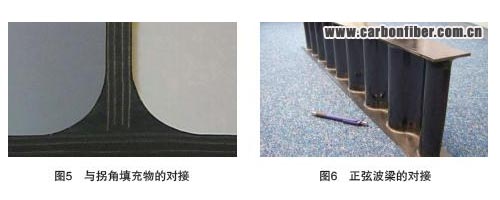

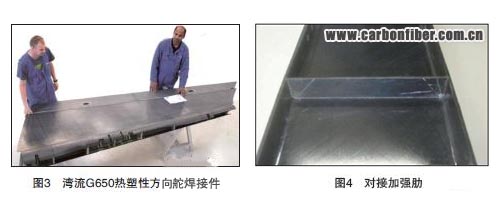

热塑性复合材料主结构件是一个过去即有涉猎的领域。湾流G550和G650 飞机的压力舱壁板(图2)是一系列带压力成型加强肋的碳/聚醚酰亚胺。空客A400M 的驾驶舱地板就是用热塑性复合材料制造的。最近,已经着手焊接主操纵面。新型湾流G650 公务机(JEC2010 创新奖得主)的方向舵和升降舵就是感应焊接的多肋扭力盒结构(图3)。

感应焊接是由KVE 复合材料集团的荷兰专家开发,并由福克航空结构件公司实现工业化的一项技术。

这种碳/PPS(Ten Cate 先进复合材料公司) 的多肋设计比此前的碳/环氧树脂夹层结构重量降低10%、成本降低20%。焊接代替胶接和螺接是降低成本的重要因素。这一点与肋的模压成型和简便的蒙皮和梁的铺叠和共固结成型一样。

一种整体加筋的热塑性蒙皮理念的发展

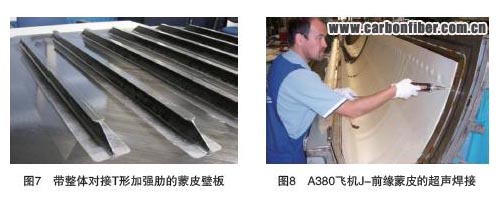

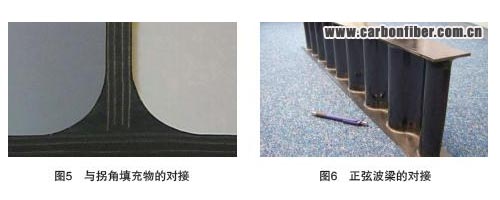

2003 年,一种碳/ 聚醚醚酮单向带(Cytec)制成的客机地板梁得到发展。这种可高效制造产品很适合航空业,因此,纬线铺放(pick & place)被选作腹板和缘条的预成型体成型方法。所有这些元件都在共固结的过程中被熔合在一起。在研发工字梁组合件的过程中,曾经寻求一种可简化制造大量加强肋的方法。该方法是“对接”1 块平层压板,将其与普通工字梁共固结在一起(图4)。这被证明是一个有效的解决方案。在制造上比最初设计的压力成型加强肋的方法简单得多。对接强度采用注射成型,增加了坡口圆角半径,得到了优化(图5)。

对接体系的开发为创新设计提供了全新的机会,如正弦波梁(图6),一般情况下很难用复合材料制造。另外一个因对接理念而诞生的设计是蒙皮加筋整体壁板。首先,平面预成型T 型加强筋,然后将其与蒙皮共固结。荷兰国家航空航天实验室在2008 年成功研发了这种壁板,并在剪切和压缩荷载下得到试验验证(图7)。

大型热塑性主结构件

荷兰的工业部门、研究机构与空客公司从2005 年开始在热塑性领域合作,并在2009 年得到进一步加强。经空客公司提议,荷兰经济事务部发起建立了一个荷兰公司和研究院所的联合体。他们与空客联手发起了一个为期4 年的名为TAPAS 的飞机热塑性主结构件的项目。TAPAS 项目的目标是为未来飞机项目建立一项制造大型主结构件所必须的热塑性复合材料技术。材料、制造工艺、设计理念和所用工具必须达到6 级技术成熟度水平(TRL)。作为该项努力组成部分的全尺寸演示产品正在研发中,关键技术包括:研发并认证合适的材料、对接和纤维焊接、压力成型和纤维铺放等制造技术。

TAPAS 项目的参与方为:空客公司、福克航空结构件公司、Ten Cate 先进复合材料公司、机载技术中心、KVE 复合材料集团、DTC、Technobis 纤维技术公司、德尔福特理工大学和图恩特大学。荷兰国家航空航天实验室同时承担相关课题的研究和项目的验证工作。

福 克航空结构件公司为航空航天和防务工业设计、开发和生产轻质航空结构件。客户包括空客、波音、洛克希德·马丁、湾流、达索、普惠和荷兰航天公司。热塑性复 合材料因其成本效率和环境优势而成为福克公司的关键技术。该公司与客户、研究机构和供应商的共同参与和合作为该类材料的持续发展做出了贡献。

纤维超声铺放

纤维铺放是指大面积、双曲面产品所选择的铺叠技术。目前可用的纤维铺放设备采用了热气和激光灯等各种加热系统。2008 年,福克航空结构件公司开始寻求适合于纤维铺放的设备。在需要大量投资的背景下,超声波的出现成为相对低成本的加热源的理想选择。

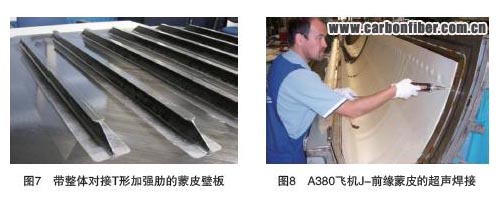

福克航空结构件公司拥有丰富的超声点焊经验,如将注塑成型的零件焊接到热塑性板件上。而且,A380 飞机的固定机翼前缘蒙皮就是超声点焊的(图8)。超声波焊接是一种很好的低成本焊接工艺。

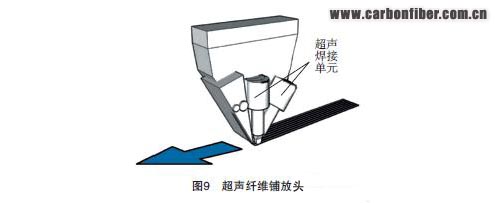

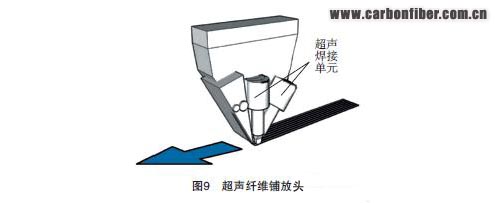

虽然过去的经验证明,连续超声焊接板与板是困难的,但将一条薄的碳/ 单向带超声焊接到单向带叠层上似乎是可行的。最后,超声焊接单元被集成到安装在机械手上的纤维铺放头上(图9)。最初的尝试是手工焊接1 条10mm 宽的碳/ 聚醚醚酮单向带取得了成功,下一步是要在1 条线性轨道上焊接。2009 年年中,荷兰航空专家鲍肯研制了1 个10mm 条宽的2m×1m×1m 三维纤维铺放设备单元。单向带熔化时略超过其宽度,足以附着在带子上。随着超声纤维铺放的发展,面临的挑战是如何成功地高速让1 条带子附着在位于其下的厚层板上,不因放慢过程而破坏效率。借助于纤维铺放设备单元,一种新型的固定翼前缘的理念开始建立起来。

这个始于福克内部产品改进实践的产品研发技术,现在成为一个名为COALESCE(低成本高效率先进前缘结构)的欧洲框架项目的一部分。新型前缘是一个多肋薄蒙皮设计。肋为平板预制件(图10),在产品熔化(共固结)过程中对接到蒙皮上。蒙皮在一副阳模上用纤维铺放而成。2 部分同时制造,接合处由1块真空袋网膜板覆盖,然后共固结。

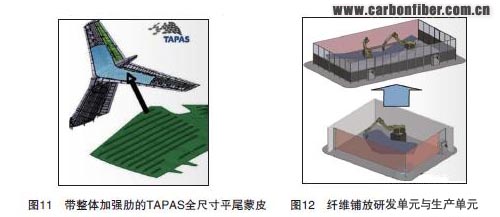

7m 扭力盒验证件

双曲面、7m 长的扭力盒是作为TAPAS 项目的一部分开发的,将于2011 年制造并验证完毕。该产品是对湾流G650 平尾中段重新设计的产物(图11),其蒙皮的特点是整体对接T 形加强筋。研究还在继续,以便确定热压罐外成型是否可行。纤维铺放因其在铺叠过程中对材料的浪费最少而成为首选的铺叠技术。蒙皮铺叠将采用专业化的纤维铺放设备单元。该设备单元将安装GTech的Vericut 复合材料程序模块,以便将CATIA 设计与机械手软件链接起来。该设备单元只需少量投资即可开发,满足成批量生产12m 全尺寸蒙皮壁板的需求(图12)。

该设备典型地符合了当代以零件为核心的航空制造趋势。该设备为相关尺寸和外形、铺叠和速率的产品量身定做,在材料储备方面所需投资最少。

TAPAS 项目研究的其他技术包括创新肋和加强筋的压力成型系统(由DTC 公司的荷兰专家开发)、加强筋的焊接(由KVE 复合材料集团开发)。计算机分析取样的结构监测技术(由Technobis 纤维技术公司开发)也在研究之列,并将在扭力盒验证件上得到验证。与此同时,空客公司还将这些技术集成到一个机身结构验证件上。图恩特和德尔福特理工大学正在开展建模技术和设计优化领域的长期研究。

应用与潜在发展

迄 今为止,已经为(热塑性复合材料的)应用建立起了一个合理的商业模式。该模式将重量轻和低成本有机地结合起来。热塑性大型主结构件的商业模式也需要验证。 与其他技术,如现代合金和最先进的热固性材料的解决方案在成本和重量上的比较工作目前也在进行中。由于韧性好,热塑性材料比热固性复合材料能减重是肯定 的;其良好的防火、防烟、防毒性能也为其加分;通过采用对接和负担得起的材料等简单设计理念和高速加工等,可以持续降低成本。因此,热塑性复合材料具有巨 大的发展潜力。例如,如果热塑性复合材料因其高韧性、低加工成本和良好的防火性能而被选作未来客机的机身结构材料,其用量将是巨大的。

作者:Arnt Offringa

单位:福克航空结构件公司

热塑性复合材料的自身特性使其成为重量轻、低成本宇航结构件的理想材料,该类复合材料以韧性高、重复加工性好和防火性能强而著称。针对大型主结构件(如蒙皮加筋整体壁板)正取得了多个阶段性进展。新材料、创新的设计理念和航空技术是主要的创新要素。

热塑性复合材料在航空航天领域的应用现状

热塑性复合材料因其自身的特性而在航空航天领域日益受到青睐。其高韧性使得设计更轻的结构成为可能;其物理加工只需熔化,无需固化周期,从而实现了快速而稳定的加工;其卓越的FST(防火、防烟和防毒)特性和可循环使用性也是一个显著优点。空客最近与荷兰人成立了一个TAPAS 项目团队。一个名为TPRC 的国际热塑性复合材料研究中心也于2009 年在荷兰成立。现在,最新型飞机上越来越多地采用了热塑性复合材料零件和组合件,如很多飞机项目上采用了多肋设计理念和用TEN CATE 公司的玻璃纤维/ 聚苯硫醚制成的A380 焊接固定翼前缘(图1)。

热塑性复合材料主结构件是一个过去即有涉猎的领域。湾流G550和G650 飞机的压力舱壁板(图2)是一系列带压力成型加强肋的碳/聚醚酰亚胺。空客A400M 的驾驶舱地板就是用热塑性复合材料制造的。最近,已经着手焊接主操纵面。新型湾流G650 公务机(JEC2010 创新奖得主)的方向舵和升降舵就是感应焊接的多肋扭力盒结构(图3)。

感应焊接是由KVE 复合材料集团的荷兰专家开发,并由福克航空结构件公司实现工业化的一项技术。

这种碳/PPS(Ten Cate 先进复合材料公司) 的多肋设计比此前的碳/环氧树脂夹层结构重量降低10%、成本降低20%。焊接代替胶接和螺接是降低成本的重要因素。这一点与肋的模压成型和简便的蒙皮和梁的铺叠和共固结成型一样。

一种整体加筋的热塑性蒙皮理念的发展

2003 年,一种碳/ 聚醚醚酮单向带(Cytec)制成的客机地板梁得到发展。这种可高效制造产品很适合航空业,因此,纬线铺放(pick & place)被选作腹板和缘条的预成型体成型方法。所有这些元件都在共固结的过程中被熔合在一起。在研发工字梁组合件的过程中,曾经寻求一种可简化制造大量加强肋的方法。该方法是“对接”1 块平层压板,将其与普通工字梁共固结在一起(图4)。这被证明是一个有效的解决方案。在制造上比最初设计的压力成型加强肋的方法简单得多。对接强度采用注射成型,增加了坡口圆角半径,得到了优化(图5)。

对接体系的开发为创新设计提供了全新的机会,如正弦波梁(图6),一般情况下很难用复合材料制造。另外一个因对接理念而诞生的设计是蒙皮加筋整体壁板。首先,平面预成型T 型加强筋,然后将其与蒙皮共固结。荷兰国家航空航天实验室在2008 年成功研发了这种壁板,并在剪切和压缩荷载下得到试验验证(图7)。

大型热塑性主结构件

荷兰的工业部门、研究机构与空客公司从2005 年开始在热塑性领域合作,并在2009 年得到进一步加强。经空客公司提议,荷兰经济事务部发起建立了一个荷兰公司和研究院所的联合体。他们与空客联手发起了一个为期4 年的名为TAPAS 的飞机热塑性主结构件的项目。TAPAS 项目的目标是为未来飞机项目建立一项制造大型主结构件所必须的热塑性复合材料技术。材料、制造工艺、设计理念和所用工具必须达到6 级技术成熟度水平(TRL)。作为该项努力组成部分的全尺寸演示产品正在研发中,关键技术包括:研发并认证合适的材料、对接和纤维焊接、压力成型和纤维铺放等制造技术。

TAPAS 项目的参与方为:空客公司、福克航空结构件公司、Ten Cate 先进复合材料公司、机载技术中心、KVE 复合材料集团、DTC、Technobis 纤维技术公司、德尔福特理工大学和图恩特大学。荷兰国家航空航天实验室同时承担相关课题的研究和项目的验证工作。

福 克航空结构件公司为航空航天和防务工业设计、开发和生产轻质航空结构件。客户包括空客、波音、洛克希德·马丁、湾流、达索、普惠和荷兰航天公司。热塑性复 合材料因其成本效率和环境优势而成为福克公司的关键技术。该公司与客户、研究机构和供应商的共同参与和合作为该类材料的持续发展做出了贡献。

纤维超声铺放

纤维铺放是指大面积、双曲面产品所选择的铺叠技术。目前可用的纤维铺放设备采用了热气和激光灯等各种加热系统。2008 年,福克航空结构件公司开始寻求适合于纤维铺放的设备。在需要大量投资的背景下,超声波的出现成为相对低成本的加热源的理想选择。

福克航空结构件公司拥有丰富的超声点焊经验,如将注塑成型的零件焊接到热塑性板件上。而且,A380 飞机的固定机翼前缘蒙皮就是超声点焊的(图8)。超声波焊接是一种很好的低成本焊接工艺。

虽然过去的经验证明,连续超声焊接板与板是困难的,但将一条薄的碳/ 单向带超声焊接到单向带叠层上似乎是可行的。最后,超声焊接单元被集成到安装在机械手上的纤维铺放头上(图9)。最初的尝试是手工焊接1 条10mm 宽的碳/ 聚醚醚酮单向带取得了成功,下一步是要在1 条线性轨道上焊接。2009 年年中,荷兰航空专家鲍肯研制了1 个10mm 条宽的2m×1m×1m 三维纤维铺放设备单元。单向带熔化时略超过其宽度,足以附着在带子上。随着超声纤维铺放的发展,面临的挑战是如何成功地高速让1 条带子附着在位于其下的厚层板上,不因放慢过程而破坏效率。借助于纤维铺放设备单元,一种新型的固定翼前缘的理念开始建立起来。

这个始于福克内部产品改进实践的产品研发技术,现在成为一个名为COALESCE(低成本高效率先进前缘结构)的欧洲框架项目的一部分。新型前缘是一个多肋薄蒙皮设计。肋为平板预制件(图10),在产品熔化(共固结)过程中对接到蒙皮上。蒙皮在一副阳模上用纤维铺放而成。2 部分同时制造,接合处由1块真空袋网膜板覆盖,然后共固结。

7m 扭力盒验证件

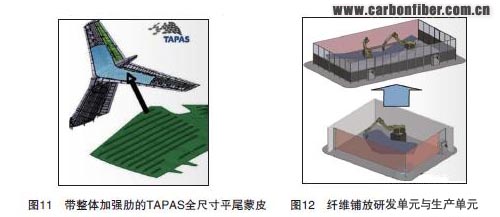

双曲面、7m 长的扭力盒是作为TAPAS 项目的一部分开发的,将于2011 年制造并验证完毕。该产品是对湾流G650 平尾中段重新设计的产物(图11),其蒙皮的特点是整体对接T 形加强筋。研究还在继续,以便确定热压罐外成型是否可行。纤维铺放因其在铺叠过程中对材料的浪费最少而成为首选的铺叠技术。蒙皮铺叠将采用专业化的纤维铺放设备单元。该设备单元将安装GTech的Vericut 复合材料程序模块,以便将CATIA 设计与机械手软件链接起来。该设备单元只需少量投资即可开发,满足成批量生产12m 全尺寸蒙皮壁板的需求(图12)。

该设备典型地符合了当代以零件为核心的航空制造趋势。该设备为相关尺寸和外形、铺叠和速率的产品量身定做,在材料储备方面所需投资最少。

TAPAS 项目研究的其他技术包括创新肋和加强筋的压力成型系统(由DTC 公司的荷兰专家开发)、加强筋的焊接(由KVE 复合材料集团开发)。计算机分析取样的结构监测技术(由Technobis 纤维技术公司开发)也在研究之列,并将在扭力盒验证件上得到验证。与此同时,空客公司还将这些技术集成到一个机身结构验证件上。图恩特和德尔福特理工大学正在开展建模技术和设计优化领域的长期研究。

应用与潜在发展

迄 今为止,已经为(热塑性复合材料的)应用建立起了一个合理的商业模式。该模式将重量轻和低成本有机地结合起来。热塑性大型主结构件的商业模式也需要验证。 与其他技术,如现代合金和最先进的热固性材料的解决方案在成本和重量上的比较工作目前也在进行中。由于韧性好,热塑性材料比热固性复合材料能减重是肯定 的;其良好的防火、防烟、防毒性能也为其加分;通过采用对接和负担得起的材料等简单设计理念和高速加工等,可以持续降低成本。因此,热塑性复合材料具有巨 大的发展潜力。例如,如果热塑性复合材料因其高韧性、低加工成本和良好的防火性能而被选作未来客机的机身结构材料,其用量将是巨大的。

作者:Arnt Offringa

单位:福克航空结构件公司